酱香型白酒的生产对高粱、小麦等原料的品质要求极高,因此原料入库的质量控制尤为关键。当前的常规方法是通过扦样工具在运输过程中取样检测,但这存在样品代表性不足的风险。因此,研发一套能在入库传输线上自动取样、自动检测、并在质量异常时报警的在线检测系统,可进一步降低原料入库质量风险,对提高白酒的品质具有重要意义。

当前基于机器视觉的谷物千粒重、不完善粒检测技术和基于近红外的谷物淀粉、水分等快速无损检测技术逐渐成熟。目前在谷物来料扦样检验场景下,已有将智能扦样与智能检验联合的系统集成法[1]、将自动控制与机器视觉结合的快速无损仪器法[2]、基于图像分析的分类法[3]、基于深度学习的识别法[4]以及基于近红外光谱分析的成分指标检验法[5-6]等快检方法。然而,将机器视觉与近红外两种快检技术深度融合,对实现小麦和高粱的多指标(包括不完善粒、水分和淀粉等指标)在线自动取样、自动检测的全自动扦样检验技术的文献报道极少。

针对散粮输送、散粮储存的自动化较高的高粱、小麦储备库,设计一套在入库过程自动扦样、自动检测、异常报警的无人操作的自动化检测系统。本在线检测系统的设计以在线取样装置为设备的主要入料端口,确保能在原料入库运输过程中连续采样,并且采集的样本具有代表性和实时性。样本进入检测系统后,能够快速准确地根据不同检测模块的样本需求量进行分样、进样,实现不完善粒、千粒重、水分和淀粉指标的快速无损检测。系统硬件通过集成在线自动扦样系统、动力系统、自动检化验平台以及程序控制,实现全过程无人自动化运转。

1 硬件系统

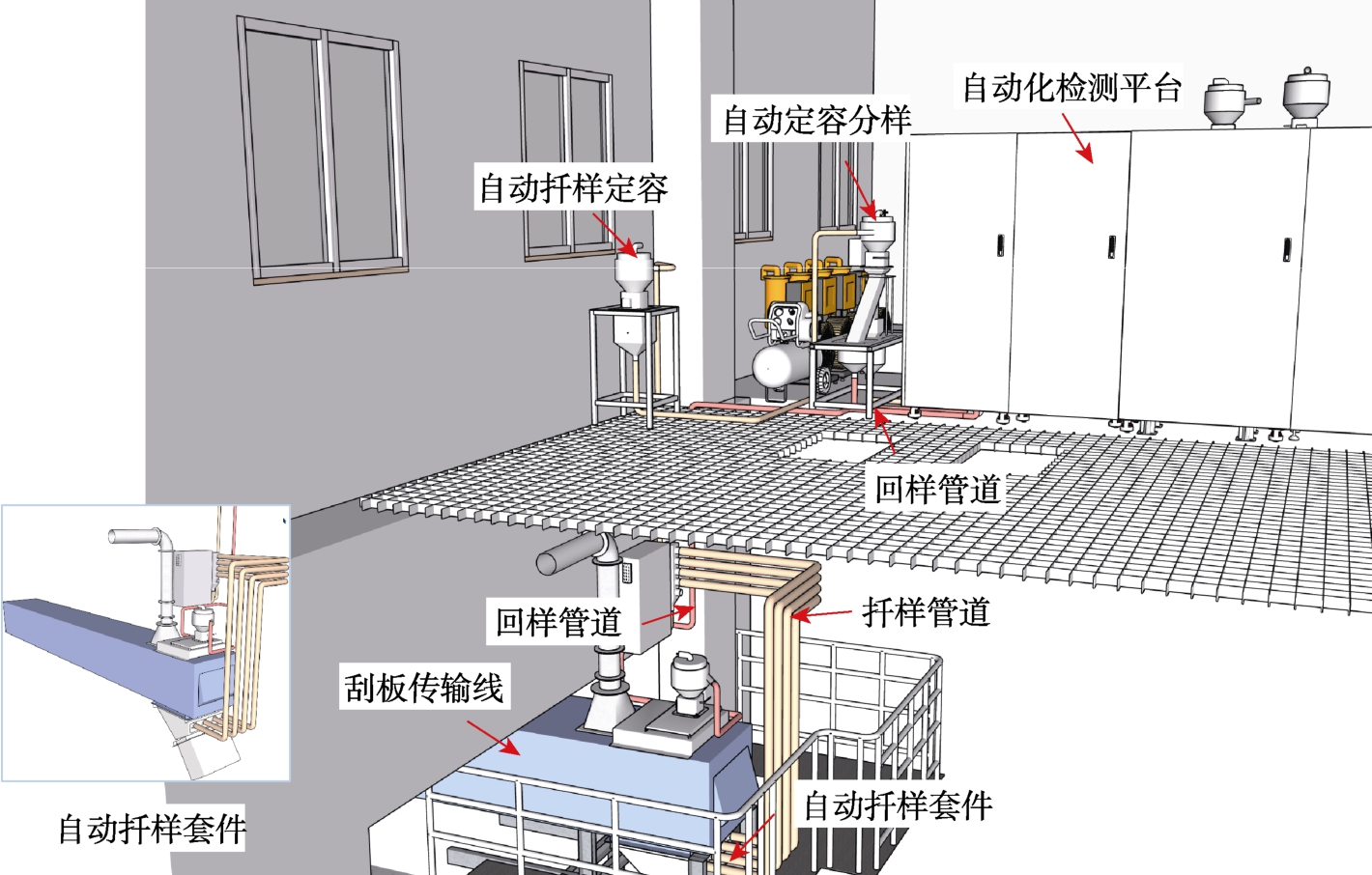

硬件系统总体部署如图1 所示,由自动扦样装置、负压动力系统、自动化检测平台组成。其中扦样装置包含扦样管件和定容装置,通过与动力系统配合,实现样品在部件之间的传输;自动检测平台则包含分料装置、机器视觉检测模块、近红外检测模块,具备自动下料功能实现样本回收。动力系统则是通过部署一定规格的空压机来提供负压,为整个系统中样本的流转提供动力。

图1 系统硬件总体设计图

Fig.1 Overall design diagram of system hardware

1.1 自动扦样装置

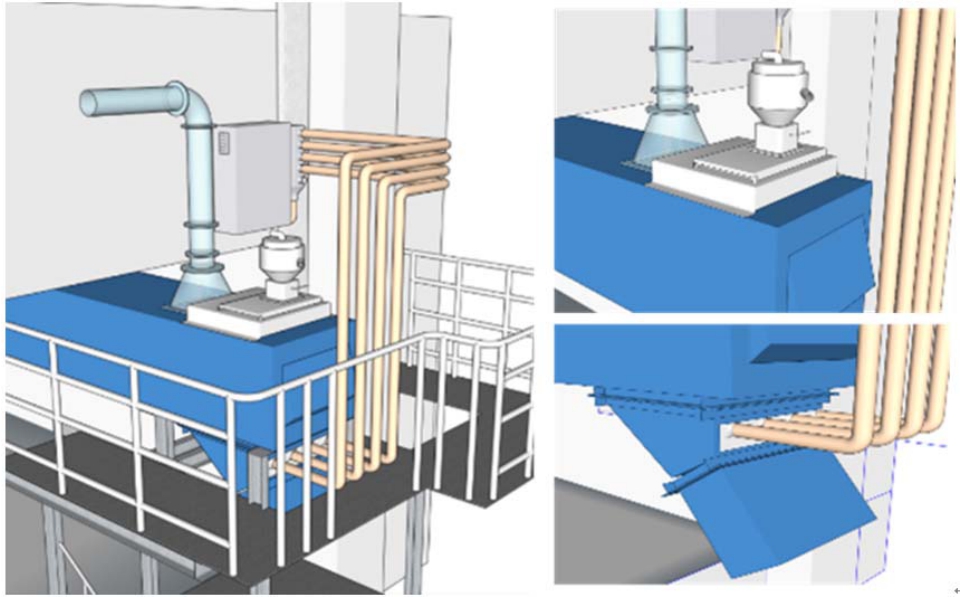

在线扦样是利用负压作用从刮板传送机上原料输送流中连续抽取样品,适用于刮板线等封闭或半封闭的输送环境。如图2 所示,入库传输线的自动取样装置外接在刮板传送带上,通过气阀和伺服系统控制,间隔5 min 进行一次取样;自动取料装置利用负压进行样本运输,自动将样本通过管道输送至检测平台;检测完毕后,采用吸料机从自动化检测平台内置的回收料桶中吸取余粮,通过余粮回收管道进入位于自动取样装置顶部的吸料机中,进而返回到提升机的通道中回落到传输产线上。整个过程由自动化检测平台控制,不需要人工操作。

图2 自动扦样结构

Fig.2 Automatic sampling structure

1.2 负压动力系统

动力系统是本设备实现入料回料和分样传输的主要实现手段,主要包括扦样机的自动扦样、自动检测系统入料、转接系统转移样本和样本回料。动力系统的设计原则是在保证基本流程通路的前提下,通过气路设计防止在吸料过程中破坏样本籽粒,保证采集的样本具有实时性和代表性。

1.2.1 气路设计

负压系统的气路设计应确保在取样过程中提供足够的风量和负压,以实现连续、稳定的样品输送。气路设计的核心在于计算吸力和风量。吸料管道的设计需要考虑原料颗粒的流动特性和空气动力学特性。

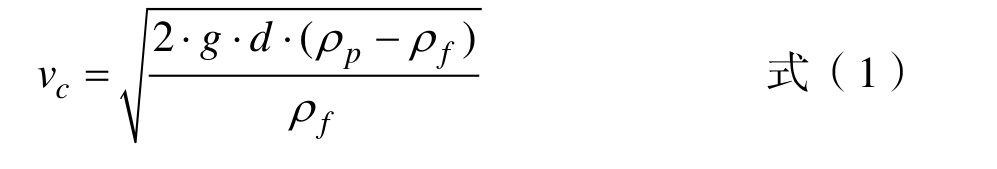

首先,基于流体力学的基本原理,负压系统中风机提供的气流速度应大于输送原料颗粒的临界速度 cυ (m/s),以保证颗粒在管道中的顺利移动。临界速度 cυ 可通过下式计算:

其中:g 是重力加速度, m/s 2;d 是颗粒的直径,m; ρ p是颗粒的密度, kg/m 3; ρ f是空气的密度, kg/m 3。

为了确保风机产生足够的吸力,气流的风量Q( m 3/s)和压差P(Pa)也需要合理设计,基于伯努利方程和流量守恒,可以得到风量计算如下:

式中:Α是管道的截面积, 2m ;v 是气流的速度,m/s。

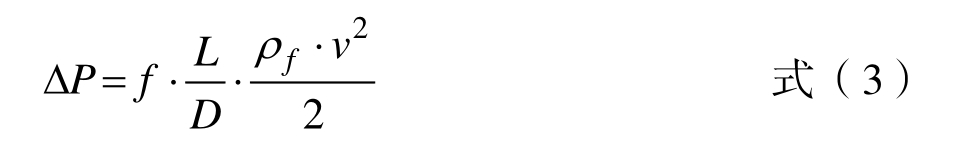

此外,管道中的压降应考虑沿程阻力和局部阻力。管道压降计算公式为:

其中:f 是摩擦因数(根据管道材料和流速确定),L 是管道长度,m;D 是管道直径,m。

1.2.2 吸料风机的选型

在设计负压吸料系统时,风机的选型至关重要。选型的关键参数包括风量Q( m 3/s)和风压P(Pa)。风量应大于管道中实际所需的流量,风压应克服管道的阻力和高度差。基于气路设计中的风量和压降计算,可以选定合适的风机型号。风机的性能曲线通常由制造商提供,包括不同工况下的风量和压力关系。选择风机时,应确保风机的额定风量Qr( m 3/s)和风压Pr(Pa)满足以下条件:

其中:Penv 是外部环境压力差(Pa)。

在实际设计中,风力输送系统综合情况较为复杂,结合实验验证和相关的工程设计经验,同时还应考虑风机的效率和能耗,选择能效高、噪声低、维护成本低的设备。根据容重和千粒重推算小麦的籽粒密度约为19 000 粒/L 左右,高粱籽粒密度约为25 000 粒/L 左右,设备区管道长度约为14 m,管道内径38 mm,设备总高度约为1 360 mm,根据实验和计算后,选用5.5 kW 的吸料机作为动力系统的主要动力源。

1.3 自动化检测平台

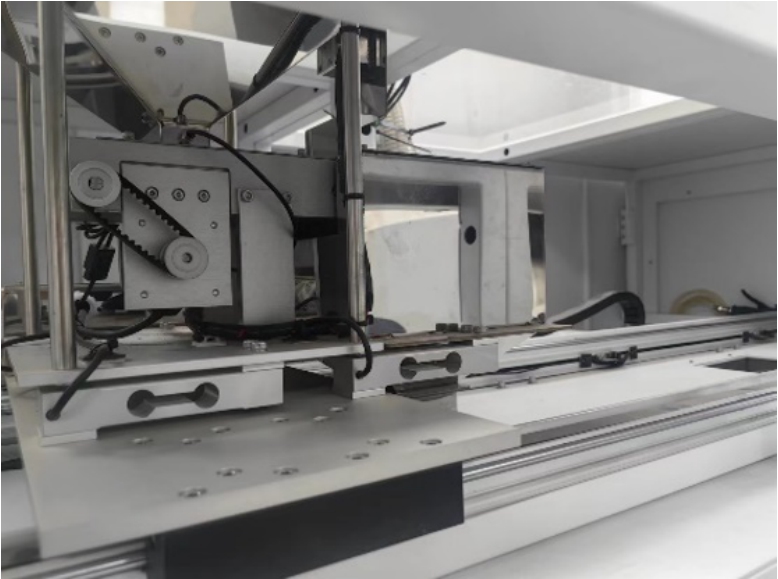

本部分旨在开发集成近红外检测模块、机器视觉检测模块的自动化检测平台,可同时实现对样本近红外检测指标和机器视觉检测指标的快速无损检测,具备自动进样、分样、检测、回料功能。整体结构如图3 所示,主要设备包括:机器视觉检测模块、近红外检测模块以及容重仪等;自动送料及分配系统按不同模块的检测需求量逐一分配样本,各检测设备同时对样本进行检验,取得检测结果;同时与动力系统协同,实现设备中样本的管道传输和检测完毕以后的样本回料。

图3 自动化检测平台

Fig.3 Automated detection platform

1.3.1 自动送料及分配系统

自动分配样本量的系统基于皮带线进料、称重斗称重和电控仓门的动态控制设计。通过实时称重和比例积分微分(Proportion integration differentiation,PID)控制算法,系统可以精准控制进料速度和分配给各个检测模块的样本量。该设计确保了检测模块在适宜的条件下进行工作,提升了整个系统的自动化和效率(如图4)。

图4 自动送料及分配系统

Fig.4 Automatic feeding and allocation system

1.3.1.1 皮带线进料 皮带线作为整个系统的送料装置,通过电机驱动,将原料从吸料斗输送至称重斗。皮带线的进料速度和物料流量直接影响称重精度和检测模块的工作效率。输送控制:皮带线的进料速度由控制系统根据称重斗的实时状态(当前重量)进行动态调节。当称重斗接近目标重量时,系统会降低皮带线的速度,防止过量进料。送料监控:进料时,皮带线的速度、输送物料的流量均实时监控,以确保稳定供料。

1.3.1.2 称重斗称重 称重斗通过称重传感器实时检测进入的原料重量。当重量达到预设值时,停止皮带线进料,打开称重斗仓门,并开始依次启动各个检测模块。称重控制逻辑:初始状态下,称重斗为空,皮带线开始送料;当重量接近设定值时,皮带线减速;重量达到设定值后,停止送料,准备放料;各检测模块根据分配的原料量进行相应的检测。

1.3.1.3 检测模块自动分配 当称重斗的重量达到目标值时,电控仓门或其他出料装置打开,原料从称重斗进入各检测模块。检测模块包括近红外光谱分析、不完善粒检测等。系统根据分配的粮食量启动相应的检测流程。

1.3.1.4 自动化控制 整个过程由中央控制系统通过运动控制卡实现全自动化控制,确保进料、称重和检测模块的协调工作。通过PID 控制算法实时调整皮带线的速度,确保称重精度和进料量的稳定性。

PID 控制公式:

其中: e( t ) = Wt arget - Wreal 误差,即当前重量与目标重量的差值; K p是比例系数,控制响应速度; K i是积分系数,消除长期误差; K d是微分系数,预测误差变化趋势。最终通过称重传感器和皮带线速度传感器的实时数据反馈,动态调整送料和放料速度,确保检测模块的高效运作。

1.3.2 机器视觉检测模块

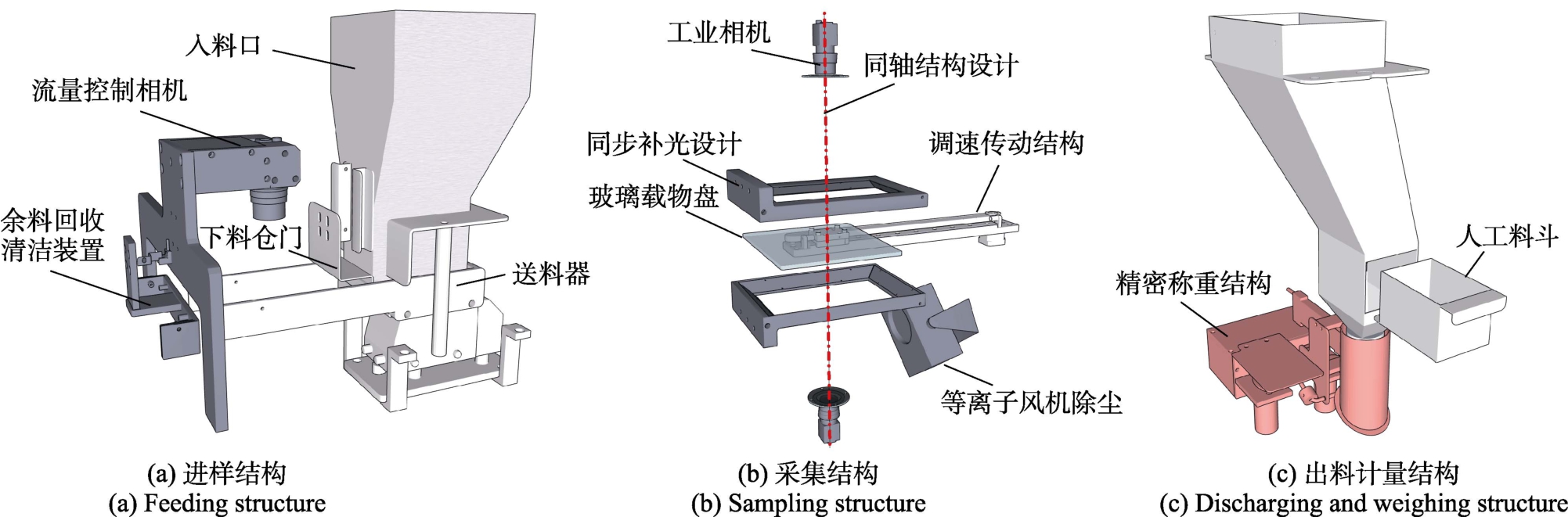

机器视觉模块作为视觉算法的硬件载体,需重点解决图像采集的稳定性、自动出料、精确计量等硬件问题。因此,对进样结构、采集结构、出料称重结构3 个主体部分进行定向开发(如图5)。

图5 机器视觉设备关键设计

Fig.5 Key design of machine vision equipment

1.3.2.1 进样结构 如图5a 所示,进样结构主要由入料口、送料器、下料仓门、流量控制相机以及余料回收及清洁装置组成。物料进入入料口后到落料器底部,配合落料仓门进入直线振动送料器上。直线振动送料器以检测平台尺寸为范围,将样本平铺在检测平台上进行检测,平铺后样本籽粒之间不重叠。

下料仓门会根据不同的样本调整其高度,确保籽粒刚好通过仓门。直线振动送料器可以根据不同谷物类别动态调整振动频率和时长,确保送料的完整性,通过与下料仓门的配合,实现样本籽粒在振动盘上不发生堆叠。同时在振动盘上方部署流量控制相机,当流量相机检测到直线振动送料器上无籽粒时,结束本次送料,确保样本籽粒全部检测完成。

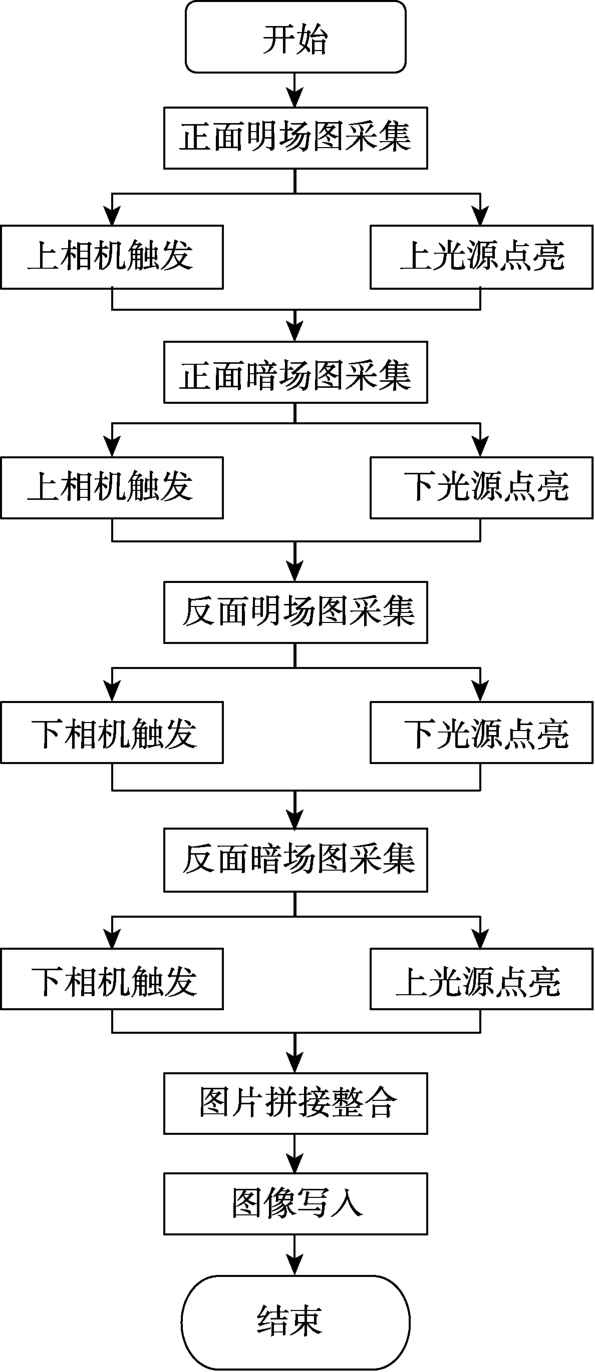

1.3.2.2 图片采集结构 为采集高粱和小麦的特征图像,选用2 000 万像素的工业级摄像机,采用双面静态高清拍照采样及同步明暗场补光设计(见图5b)。相机的工作视野为137 mm×91.2 mm,相机芯片尺寸为13.13 mm×8.76 mm,焦距f 约为25 mm。采集的图像分辨率为5 480×3 648,图像精度为0.025 mm。专门设计的调速传动装置,可微调送料采集的步进速度,协同静态采集,获取更清晰的不完善粒特征纹理。具体的采集逻辑如下图6 所示。

图6 图像采集流程

Fig.6 Image sampling flow

1.3.2.3 出料计量结构 在原料检验出料部分,设计了高精度传感器(见图5c),可提高千粒重的检测准确度。在整体设计中,为了提高核心结构的工艺稳定性,整体支撑结构采用了加厚的固定式结构设计,用以保障整个设备运行过程中的平稳,且不受外界干扰。在出料过程中,将精密称重的检测功能和自主排料相结合。采用复合塑料材质制作的容器,具有良好的耐磨性、耐腐蚀性以及密封性,能够完整地将正处于排料过程中的物料收集起来,确保测量结果的准确性。

1.3.3 近红外检测模块

本阶段近红外设备作为成分检测的主要检测单元,除了上述技术研究中的相关内容,在设备结构等方面还需要进行面向实际应用场景的设计和开发。为实现自动化检验,在近红外分析设备的选择上需要考虑入料和出料的自动化机制,本文采用了上下直通式进出料方式,并与自动化平台进行了结构配合,在自动分样时可以定量投送样本。

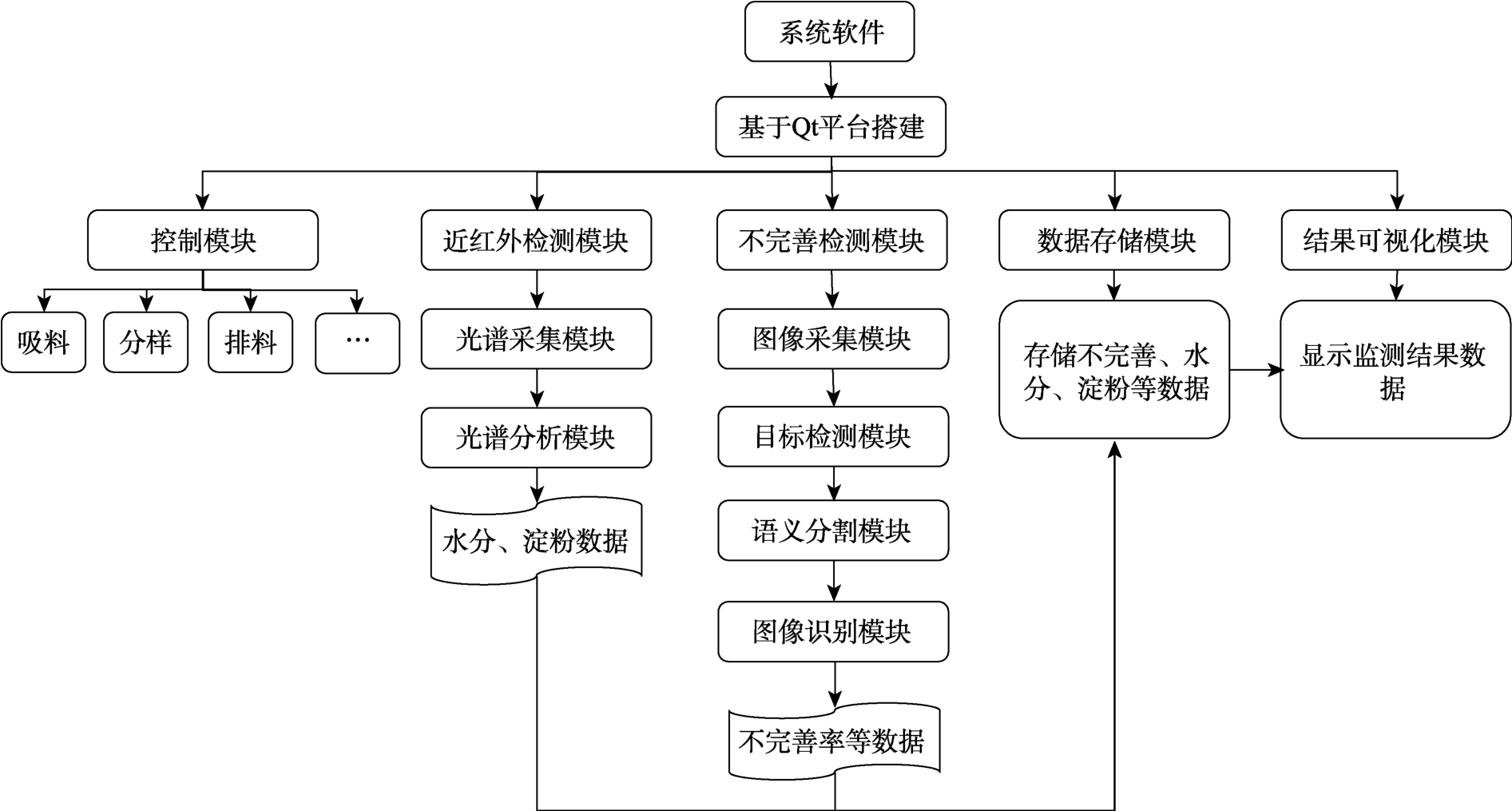

2 软件系统

2.1 软件架构

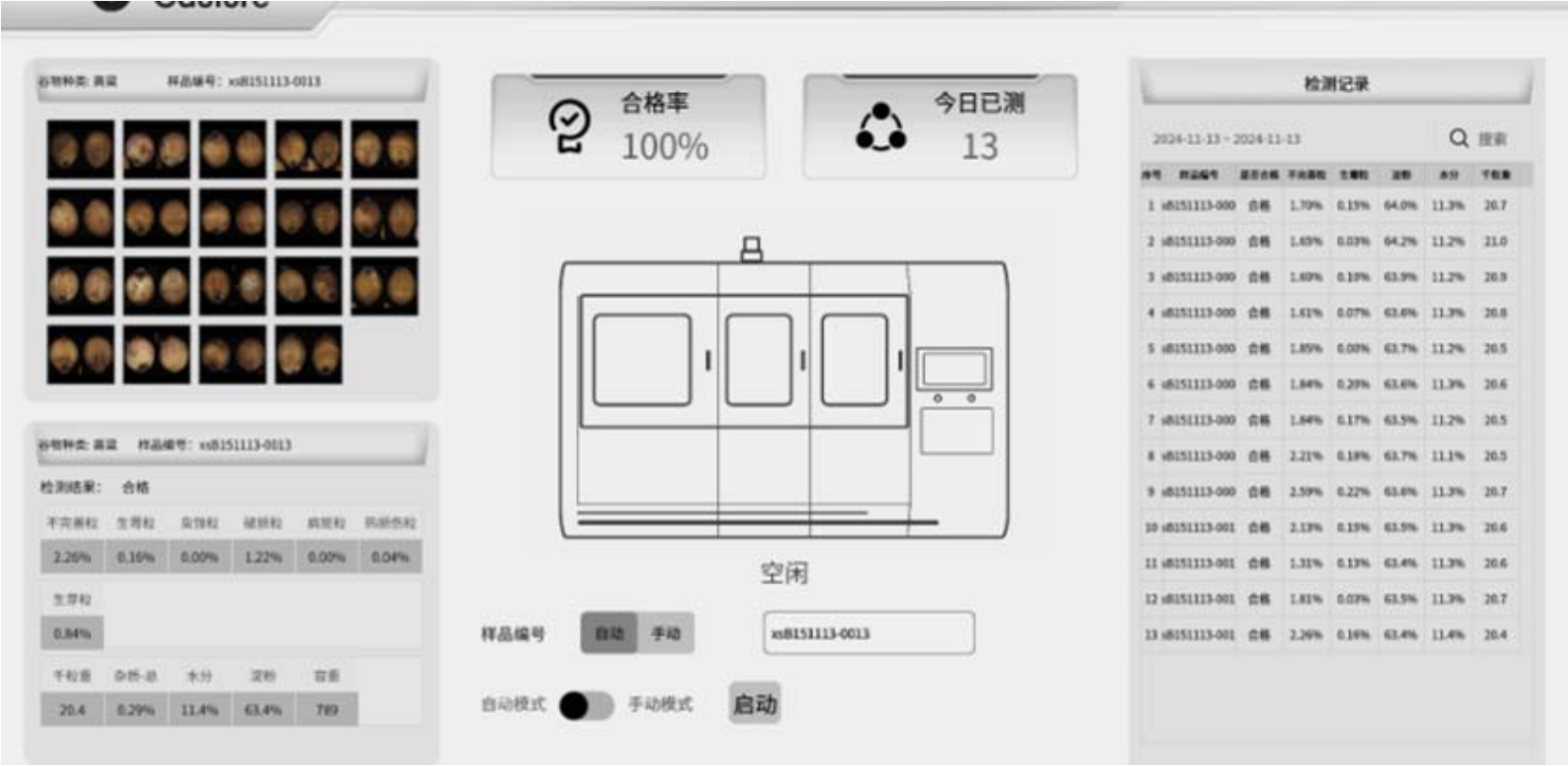

在软件设计上采用模块化设计,包含了控制模块、近红外检测模块、不完善检测模块、数据存储模块以及结果可视化模块,整个系统软件设计如图7 所示。上位机与下位机进行时序对接和协议沟通,通过吸料、分样、排料等流程的控制,实现原料的流转,同时控制近红外检测模块对原料的水分、淀粉等指标进行检测,通过不完善检测模块对不完善粒、千粒重指标进行检测,将样本籽粒图像、水分、淀粉、不完善率等结果数据进行存储。将存储的检测样本数据中需要可视化的数据在设备大屏上,进行结果展示。

图7 系统软件架构

Fig.7 Structure of system software

2.2 软件可视化功能

检测结果在设备主体的可视化界面上和中控室大屏上同步显示,包括检测样本的水分和淀粉指标、不完善率、检测样本图片、检测记录和设备控制等内容。当出现检测指标异常或设备运转异常时,设备仪器报警灯闪亮,设备可视化界面与中控室大屏同步发出声音异常警报,提示设备人员进行该批次检测样本的处理,如图8 所示。

图8 检测结果界面

Fig.8 Detection results panel

3 检测模型

酱香型白酒酿造用高粱与小麦相较于大宗商品粮有一定差异,对品种和品质均有特定要求,近红外与机器视觉两种快检技术,均需单独建立检测模型。

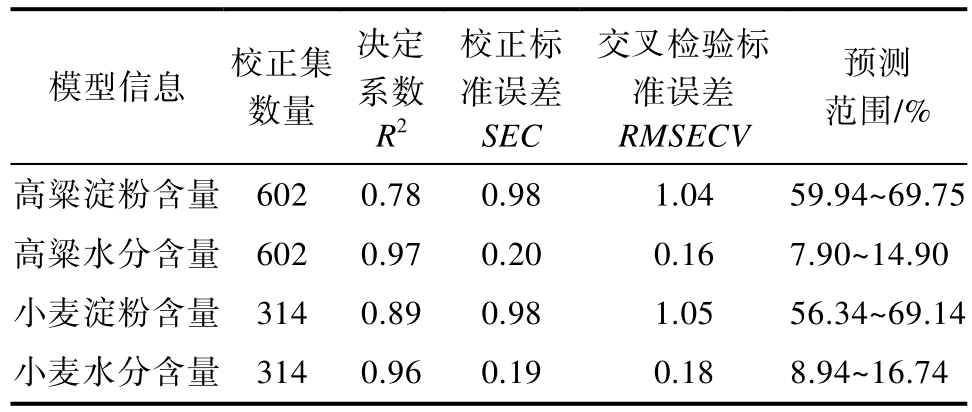

3.1 近红外检测模型

通过收集一定数量具有代表性的高粱、小麦样本,按国标方法检测其淀粉、水分指标,结合理化值分布、样本品种、年份等信息将样本分为校正集和预测集。对收集的样本进行扫描得到近红外光谱数据,对光谱进行标准正态变换(Standard normal variate, SNV)预处理,然后利用偏最小二乘回归法建立对应的预测模型。近红外建模结果如下表1 所示,可以看到决定系数(R2)最小为0.78,最大为0.97,淀粉的校正标准误差(Standard error correction,SEC)较大为0.98,而水分的校正标准误差(SEC)≤0.2,说明模型具有较好的拟合能力,并且水分含量预测模型普遍优于淀粉含量预测模型。

表1 近红外建模结果

Table 1 Near infrared modeling results

模型信息校正集数量决定系数R2校正标准误差SEC交叉检验标准误差RMSECV预测范围/%高粱淀粉含量602 0.78 0.98 1.04 59.94~69.75高粱水分含量602 0.97 0.20 0.16 7.90~14.90小麦淀粉含量314 0.89 0.98 1.05 56.34~69.14小麦水分含量314 0.96 0.19 0.18 8.94~16.74

对于验证集的预测结果采用验证校准标准差(Standard error of prediction,SEP)以及绝对偏差(Sr)来进行评价。SEP 可以反映模型预测值与人工值之间的差距,而Sr 则是对同一被测样品连续测定2 次获得的偏差结果,可以反映设备的稳定性。验证集的预测结果如下表2 所示,可以看到高粱及小麦的最大SEP 不超过0.96%,最大Sr 不超过1.73%,并且观察到对于含量较大的淀粉其SEP 值及Sr 值普遍大于含量较小的水分。说明模型预测结果与人工差距较小,并且具有较好的稳定性,模型对于水分含量的预测具有更高的准确度和稳定性。

表2 验证集预测结果

Table 2 Validation set prediction results

类型范围/%验证集样品数量SEP/%Sr/%高粱淀粉含量60.8~68.8 302 0.96 1.73高粱水分含量7.9~13.1 302 0.18 0.18小麦淀粉含量56.8~68.8 156 0.96 1.63小麦水分含量9.4~16.7 156 0.16 0.16

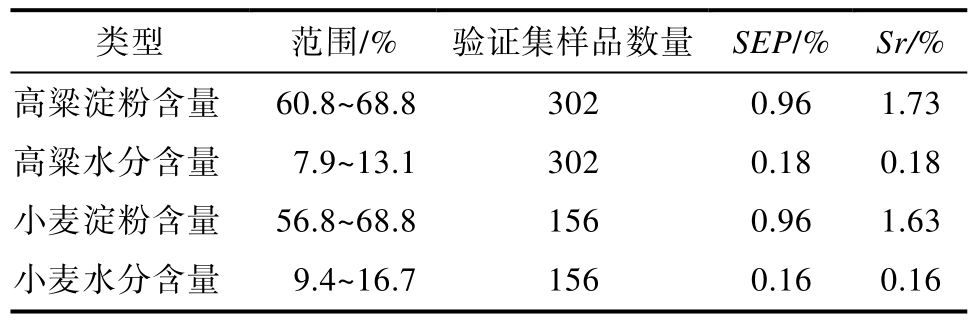

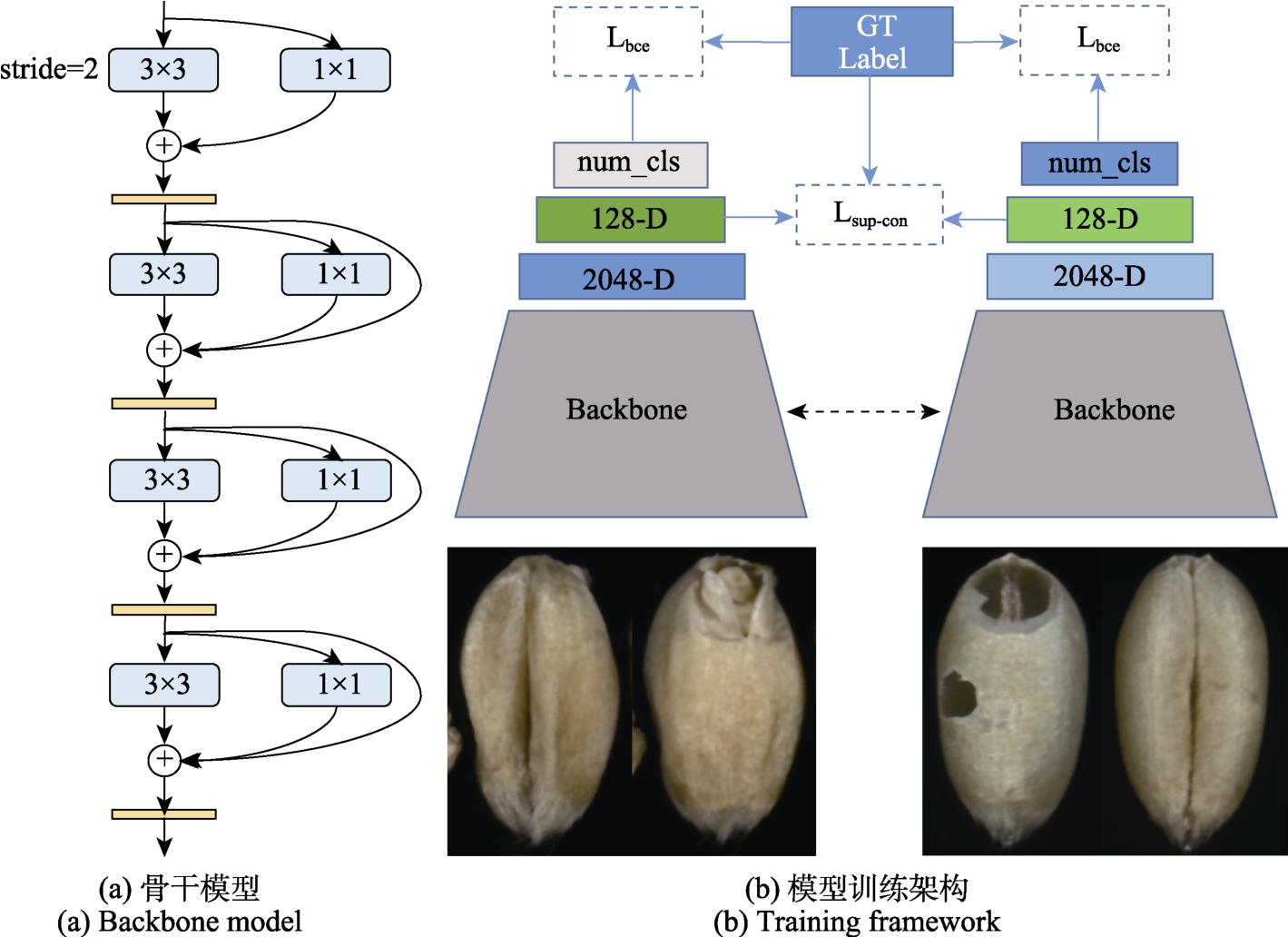

3.2 视觉检测模型

通过2 000 万像素高清工业相机,对各种类型的不完善粒和正常样本进行多视角成像,生成多种类型的图像数据。对采集到的图像进行预处理,采用哈达玛积方法将轮廓图应用到对应颗粒上,屏蔽周围干扰,提升特征提取的准确性。如图9 所示,以RepVGG[7]作为骨干模型提取图像特征,使用有监督对比学习损失[8]和二元交叉熵损失进行训练,采用模型重参数化[7]方法加快模型推理速度。从而实现籽粒的精准计数、对不同类别的不完善粒精准识别,并建立投影面积与籽粒重量回归方程,再引用计量模块的样本重量数据,从而实现千粒重、不完善粒指标的精准测算。图10 所示,展示了训练的视觉检测模型对不同不完善粒的激活映射图(CAM[9]),左侧和右侧分别为小麦和高粱的结果图,可以看到识别模型能够很好地关注到不同的不完善特征,具有良好的识别能力。

图9 模型结构及训练框架

Fig.9 Model architecture and training framework

图10 不完善粒激活映射图

Fig.10 Unsound kernels CAM

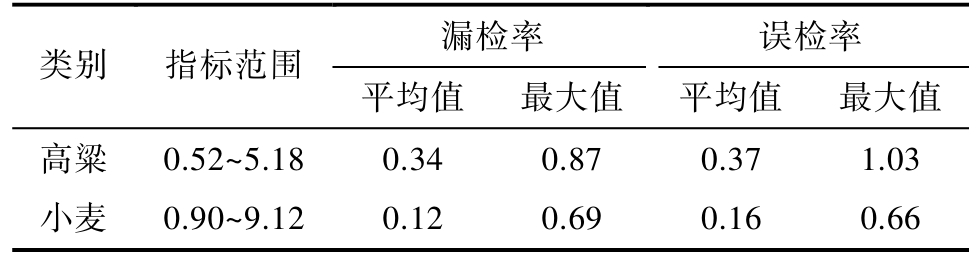

表3 展示了高粱、小麦90 组样品的不完善粒检测的验证结果,可以看到高粱样品的漏检率平均仅为0.34%、误检率平均为0.37%,小麦样品不完善粒的漏检率平均值为0.12%、误检率平均为0.16%。小麦准确率略高于高粱,但总体的误检率和漏检率均低于2%。说明该识别模型具有较高的准确度,能满足实际的酿酒原料入库质量检测的需求。

表3 不完善粒验证结果

Table 3 Verification results of unsound kernels %

漏检率误检率类别指标范围平均值最大值平均值最大值高粱0.52~5.18 0.34 0.87 0.37 1.03小麦0.90~9.12 0.12 0.69 0.16 0.66

4 结论

研发的酿酒原料入库质量在线检测系统,实现了对高粱、小麦入库传输过程中的千粒重、不完善粒、水分、淀粉指标的无人自动化检测,弥补了扦样检测样本代表性不够充分的质量风险,检测频次小于5 min/次;在检测的准确性方面,经过与常规检测方法的比对,近红外指标的SEP最大为0.96%,Sr 最大为1.73%,不完善指标的平均漏检率≤0.34%,平均误检率≤0.37%,精密度能够满足实际检测需求。机器视觉模块具备区分不同类型的不完善粒的功能,可为供应前端质量管控提供技术服务,近红外光谱分析则进一步拓展了理化检测指标。因此,本系统的研发不仅可以有效解决酱香型白酒酿造原料入库过程中存在的主观性强、工作量大、检测速度慢等缺点,同时为“散运”“散储”的自动化粮库入库质量管控提供了参考。

[1] 王超群. 智能扦样和检验系统在智慧粮库建设中的应用[J].粮油食品科技, 2023, 31(1): 196-202.WANG C Q. Application of intelligent sampling system and intelligent inspection system in the construction of intelligent grain depot[J]. Science and Technology of Cereals, Oils and Foods, 2023, 31(1): 196-202.

[2] 张越, 路雪蕊, 李树朋, 等. 小麦不完善粒快速检测仪器研究[J]. 粮油食品科技, 2022, 30(6): 124-129.ZHANG Y, LU X R, LI S P, et al. Research on the instrument for rapid detection of unsound wheat kernels[J]. Science and Techn ology of Cereals, Oils and Foods, 2022, 30(6): 124-129.

[3] LI X, DAI B, SUN H, et al. Corn classification system based on computer vision[J]. Symmetry, 2019, 11(4): 591.

[4] GAO H, ZHEN T, LI Z. Detection of wheat unsound kernels based on improved ResNet[J]. IEEE access, 2022, 10: 20092-20101.

[5] 苏鹏飞, 张攀峰, 张武岗, 等. 大麦、小麦和豌豆水分近红外快速分析模型的建立[J]. 酿酒科技, 2021, (3): 31-34.SU P F, ZHANG P F, ZHANG W G, et al. Establishment of NIRS rapid analysis models of water content in barley, wheat and peas[J]. Liquor-Making Science & Technology, 2021, (3):31-34.

[6] 王勇生, 李洁, 王博, 等. 基于近红外光谱技术评估高粱中粗蛋白质、水分含量的研究[J]. 动物营养学报, 2020, 32(3):1353-1361.WANG Y S, LI J, WANG B, et al. Research on evaluation of crude protein and moisture contents in sorghum grain based on near-infrared spectroscopy technique[J]. CHINESE JOURNAL OF ANIMAL NUTRITION, 2020, 32(3): 1353-1361.

[7] DING X, ZHANG X, MA N, et al. RepVGG: making VGG-style ConvNets great again[C]. Proceedings of the IEEE/CVF conference on computer vision and pattern recognition, Piscataway: IEEE,2021: 13733-13742.

[8] KHOSLA P, TETERWAK P, WANG C, et al. Supervised contrastive learning[J]. Advances in neural information processing systems, 2020, (33): 18661-18673.

[9] ZHOU B, KHOSLA A, LAPEDRIZA A, et al. Learning deep features for discriminative localization[C]. Proceedings of the IEEE/CVF conference on computer vision and pattern recognition,Las Vegas: IEEE, 2016: 2921-2929.