粮面异动检查是国家储备粮日常库存监管的重要内容,是一项防范库存粮食出现异常情况的有效技术。粮面异动是指在没有出入库作业的情况下,仓内粮堆表面发生了局部区域变化的情况。传统依靠人工进行清查的方式,存在耗时费力和监管漏洞等问题。利用非接触测量技术,进行粮面异动在线实时监测是加强仓储作业穿透式监管,减少违规问题的有效技术手段,是粮食主管部门急需的一项智能化应用。

近年来,散粮堆粮面异动在线监测的功能需求引起了粮食仓储行业科研和技术人员的重视。随着图像识别技术的快速发展,其粮食仓储行业场景开展了一些的研究,取得一定的成果。李智[1]等提出了一种基于语义分割和图像识别技术的粮食数量变化动态监测方法,通过提取判断粮面变化的参照边界,利用参照边界像素值的变化判断仓内粮食数量变化情况。刘崇展[2-3]提出了基于一种视频技术和神经网络预测的单目视觉测量方法,实现粮面高度异常的测量。崔宏伟[4-5]等利用粮温时空相关性,并结合当前粮仓温度变化判断粮仓粮食变化情况。以上方法均属于间接监测方法,分析结果容易受到相关数据源和计算模型的影响,一定程度上影响了粮面异动监测结果的可靠性,同时存在不同场景的自适应性不足,难以满足实际使用需求,尚未达到推广应用技术水平,相关成功案例鲜有报道。

激光雷达作为一种现代传感器技术,在水利、无人汽车、测绘、环境监测等行业得到了广泛应用[6],具有高精度、远距离测量能力和快速响应等优点。利用激光扫描可以快速获取粮堆形貌直接的三维点云坐标数据,进而确定每个测点的平面位置及其高度,海量的点云数据为粮面异动新算法构建和测量精度的保证提供了可行技术路径。因此,本文提出了一种基于激光雷达测量技术的散粮堆粮面异动识别算法,通过搭建真实足尺粮堆测试实验平台和场景,结合出入库作业计划数据,建立粮面异动判据条件,实现粮面异动实时在线监测,为国家储备粮库存监管提供新的信息技术,具有重要的工程实际价值。

1 实验平台

1.1 实验平台设计与构成

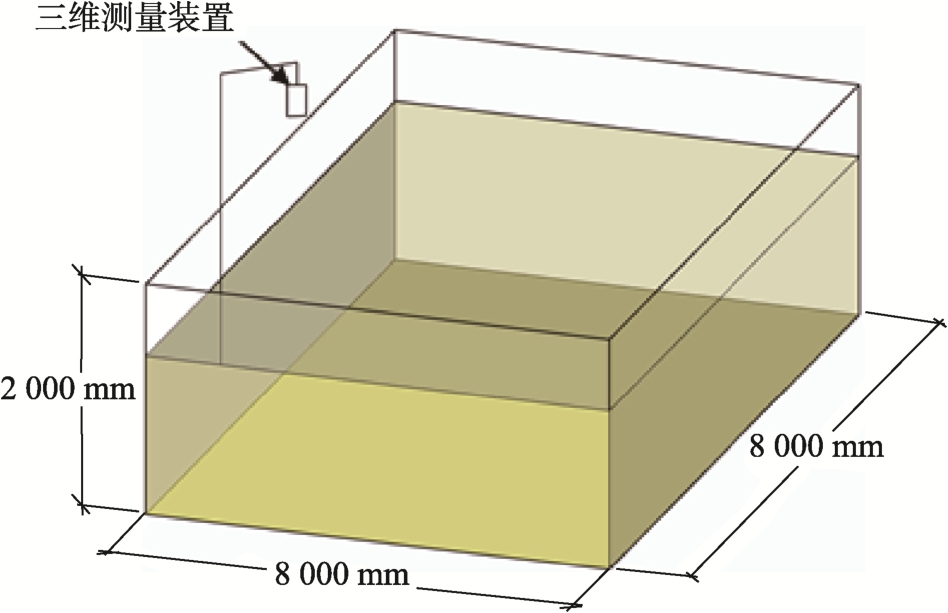

通过搭建模拟真实粮堆应用场景的实验平台,满足粮堆形貌的三维点云坐标数据获取的需要,并利用本团队前期研发的不规则粮堆体积的高精度算法[7],实现粮面异动识别算法的建立与验证。根据实验条件和算法研究的需要,以某一粮食平房仓为原型,搭建真实粮堆足尺实验平台,如图1~2 所示。实验平台(模拟仓)的长度为8 m,宽度为8 m,仓壁高为2 m,储存小麦(密度750 kg/m3),设计仓容为75 t。该实验平台包括粮食平房仓模拟仓、高精度三维激光测量装置[7]、粮堆、数据采集系统构成。三维激光测量装置靠近模拟仓一角,距离地面高度约5 m。

图1 实验平台示意图

Fig.1 Schematic diagram of the experimental platform

图2 实验平台实景图

Fig.2 Experimental platform site

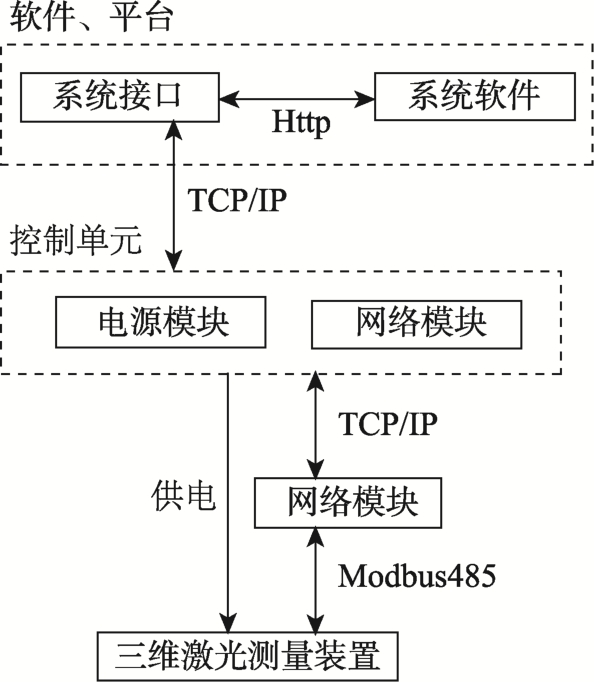

激光雷达检测系统的架构框图如图3 所示,前端是三维激光测量装置,中间层是控制单元,上层是软件平台。三维测量激光测量装置与网络模块之间采用Modbus485 通讯协议,网络模块与控制单元之间采用TCP/IP 协议,控制单元与软件平台之间也采用TCP/IP 协议,系统接口与系统软件之间采用Http 协议。另外,控制单元为三维激光测量装置供电。

图3 激光雷达检测系统架构框图

Fig.3 Block diagram of LIDAR detection system

1.2 实验平台测试工作原理

高精度三维激光扫描测量装置固定安装在实验平台边界上,确保对任意状态的粮堆进行全覆盖扫描,并获取粮堆表面三维坐标的点云数据。通过采集系统实现测量装置的控制,每次扫描结束后自动生成一个点云数据文件。利用该点云数据可查看被扫描粮堆的三维形貌,并对粮堆状态进行分析。粮堆状态可根据测试需要进行改变,能够模拟满仓与出仓不同作业工况。粮堆点云数据是算法研究的基础,实验平台有效解决了不同状态粮堆点云数据的采集问题。

2 算法设计与验证

2.1 粮面异动算法设计

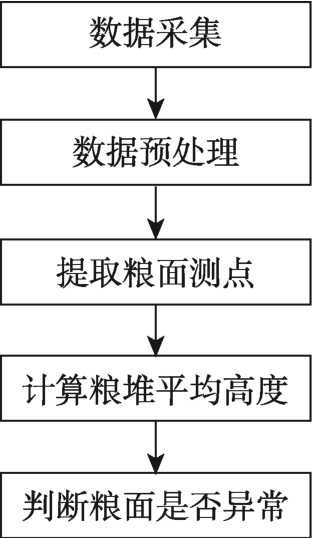

根据点云数据分布特征与进出仓作业状态,选取粮堆高度的平均值这一统计量作为粮面异动的关键参数,用于判断粮堆状态的变化。粮面异动算法流程如图4 所示。

图4 粮面异动算法流程图

Fig.4 Flowchart of grain surface alteration algorithm

(1)数据采集

启动激光雷达三维扫描测量装置,完成整仓扫描,得到粮仓三维坐标的点云数据文件。

(2)数据预处理

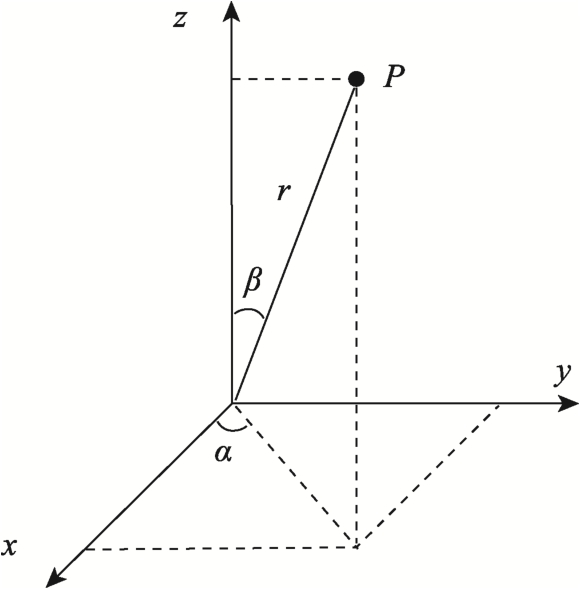

读取点云数据文件,进行测点三维坐标转换、异常点剔除等数据预处理。由于原始采集的点云数据为球坐标形式,需转换为空间直角坐标以获取测点高度。具体坐标转换如图5 所示,坐标转换计算如公式(1)。

图5 测点坐标转换示意图

Fig.5 Schematic diagram of measurement point coordinate conversion

上式中,α 为测量装置的水平转角,β 为测量装置的竖向转角,r 为激光测距值。利用该式可以将测点的球坐标(α,β,r)转换为空间直角坐标(x,y,z)。

根据实验平台尺寸和三维测量装置安装高度及平面坐标,针对激光雷达点云数据存在超出边界以及周围环境影响引起的噪声点[8],进行了异常点的剔除。

(3)提取粮面测点数据

由于粮面测点是有效测点,用于分析粮堆状态。经分析,根据实验平台的粮堆边界和测量装置安装高度条件,从整仓点云数据中提取粮面测点,进行测点数据计算与分析。

(4)计算粮堆平均高度

根据第3 步得到的粮面测点,计算测点高度的平均值,并作为粮堆平均高度,计算公式如下:

式中, 为粮堆平均高度,n 为粮面测点数量,z i为第i 个测点的高度。

为粮堆平均高度,n 为粮面测点数量,z i为第i 个测点的高度。

(5)判断粮面是否异常

将第4 步计算的粮堆平均高度和初始的粮堆平均高度进行对比,如果两次高度差值的绝对值超过阈值,则认为粮面异常;反之,则认为粮面正常,判别式如下:

式中, 为当前粮堆平均高度,

为当前粮堆平均高度, 为初始的粮堆平均高度, δ h为粮面异动阈值。

为初始的粮堆平均高度, δ h为粮面异动阈值。

2.2 算法验证

利用所搭建的实验平台开展算法验证实验,设计了两种不同的粮堆状态,分别采集了3 组实验数据。满仓初始状态为第一种粮堆状态,如图6 所示;出仓作业出粮2.5 t 后的状态为第二种粮堆状态,如图7 所示。

图6 满仓粮堆状态

Fig.6 State of full grain pile

图7 出仓粮堆状态

Fig.7 State of grain pile out operation

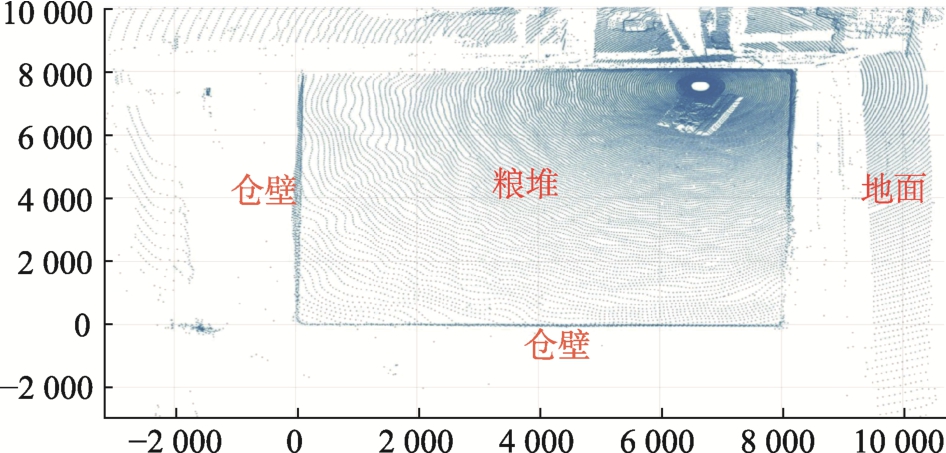

针对现场采集的实验数据,以实验平台的一个角点为全局坐标系原点,生成点云图形平面图如图8 所示。

图8 实验平台点云平面图

Fig.8 Point cloud plan view of the experimental platform

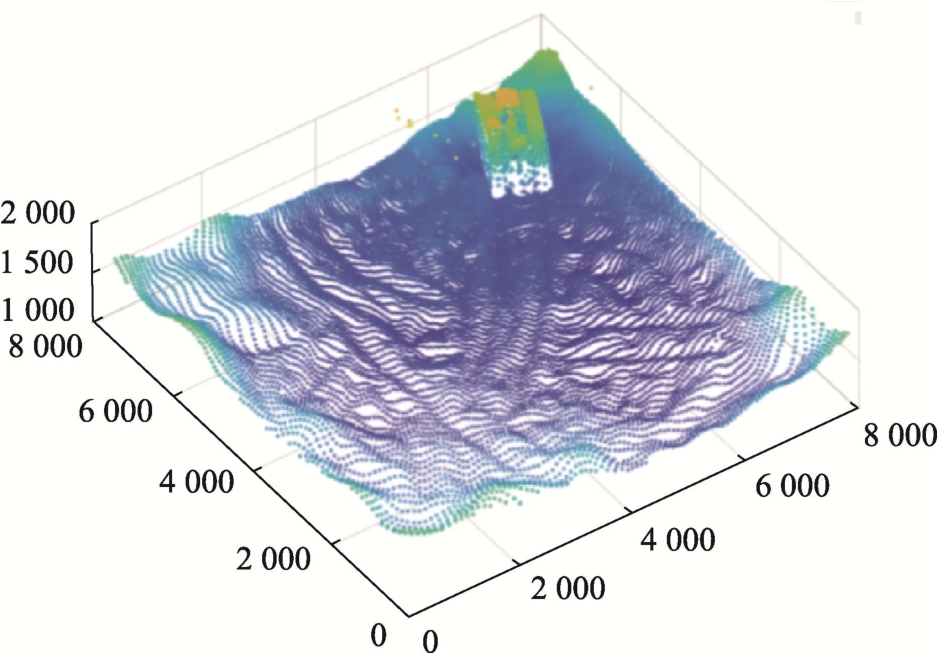

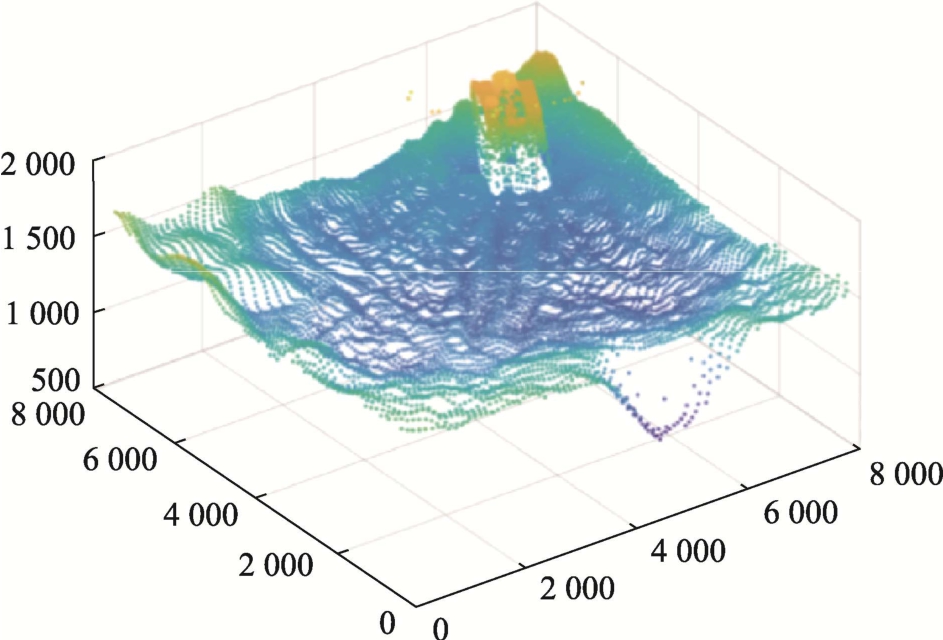

对采集的点云数据进行处理,根据实验平台粮堆区域的边界条件,提取出有效的粮面测点,计算得到的两种不同粮堆状态的粮面测点分别如图9~10 所示。

图9 满仓状态粮面测点

Fig.9 Grain surface measurement points in full bin condition

图10 出仓状态粮面测点

Fig.10 Grain surface measurement points in out-of-bin condition

图11 封仓保管期间仓内实景

Fig.11 View of the warehouse during storage closure

图12 满仓粮堆点云图

Fig.12 Point cloud of full grain pile

由图可见,获得的粮面测点密集分布,能够反映出真实的粮堆三维形貌。

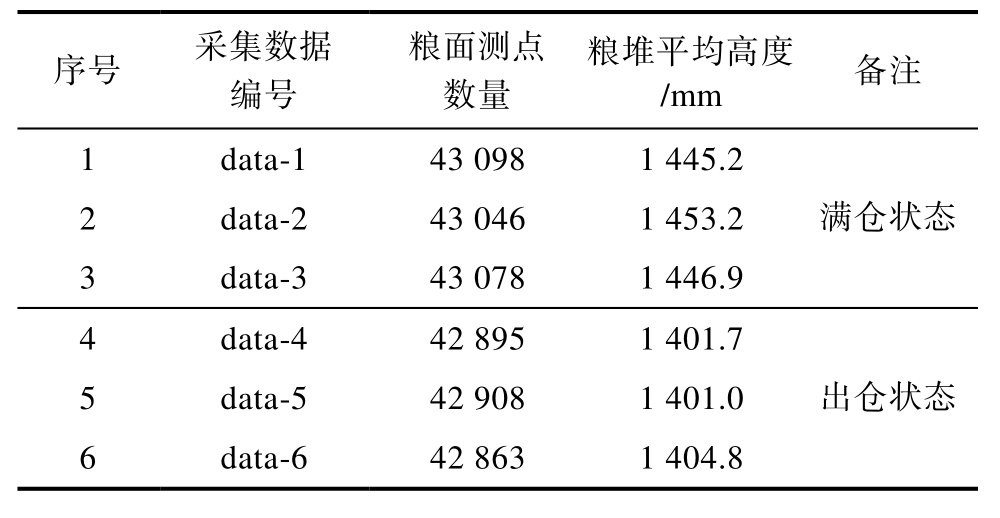

利用采集的数据进行处理分析,根据有效粮面测点计算粮堆平均高度,结果如表1 所示,其中序号1~3 为满仓状态,序号4~6 为出仓状态。

表1 粮堆平均高度计算结果

Table 1 Calculation of the average height of the grain pile

序号 采集数据编号粮面测点数量粮堆平均高度/mm 备注1 data-1 43 098 1 445.2 2 data-2 43 046 1 453.2 3 data-3 43 078 1 446.9满仓状态4 data-4 42 895 1 401.7 5 data-5 42 908 1 401.0 6 data-6 42 863 1 404.8出仓状态

由表1 可知,粮面有效测点数量超过4 万个,测点密度不低于600 个/m2。同一粮堆状态下,3次采集数据,计算的粮堆平均高度的最大偏差为8 mm。这是由于激光雷达受工作环境、装置机械偏差等影响,可认为是系统误差。为了避免误判,粮堆平均高度阈值需考虑该误差适当放大。结合本次实验情况,该阈值暂取20 mm。通过出仓状态与满仓状态相比,粮堆平均高度降低了约45 mm,差异明显,可认为发生了粮面异动。实验出粮重量为2.5 t,约占总仓容的3%,本文算法针对这种情形可做出准确的判断,表明算法分辨率较高。

总体上,密集分布的点云数据为粮面异动算法提供了有效的数据支撑,选取粮堆平均高度作为粮面异动算法的指标参数是合适可行的,可以消除少量异常测点对计算结果的不利影响,验证了算法的稳定性和可靠性。

3 案例验证

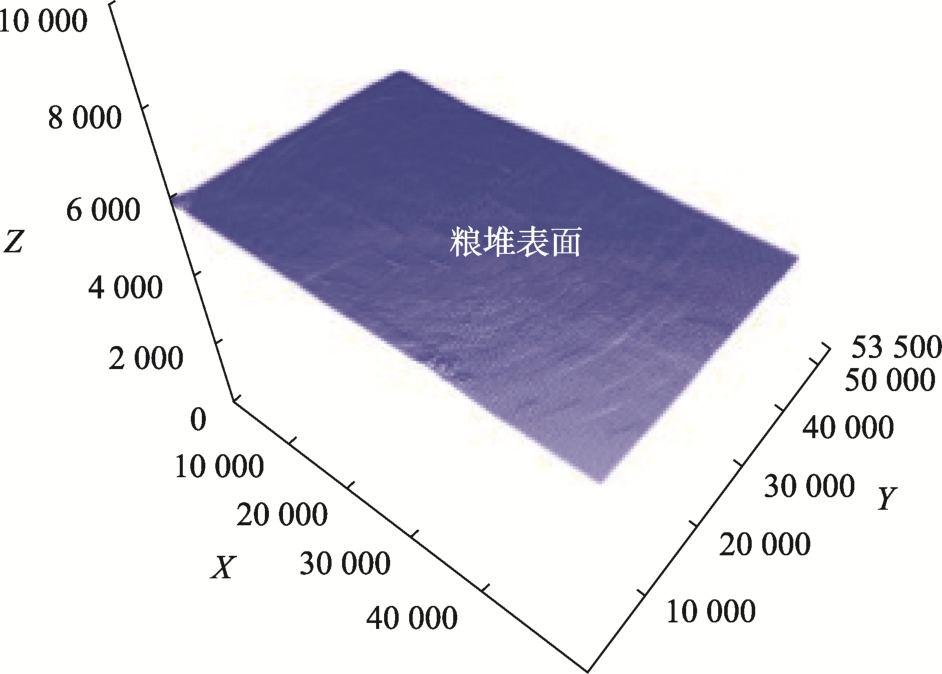

为了验证算法的实际应用效果,根据所述的算法流程图,采用Python 语言编写了粮面异动算法程序。以某粮食平房仓为例,利用计算程序对该仓粮堆状态变化进行监测分析。该实际粮仓长53.5 m,宽32.5 m,装粮线高度为6 m,粮食品种为玉米。

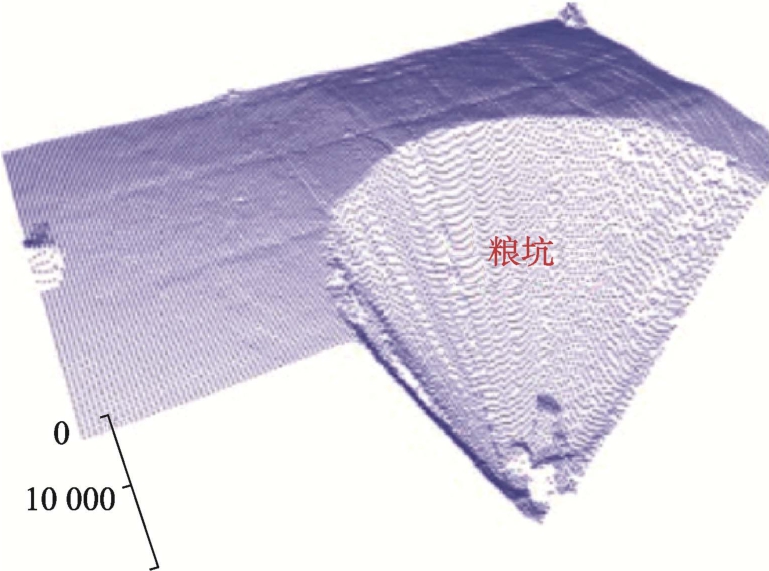

分别选取封仓保管期间和出仓作业期间的粮堆作为测试对象,验证提出的粮面异动算法。其中,2022 年6 月9 日至2022 年6 月25 日为封仓保管期间,没有出入仓作业,仓内粮堆实景如图 11 所示,测试获得的满仓粮堆点云图形如图 12所示;2023 年1 月5 开始出仓作业,从一个仓门出粮,门口处形成了一个粮坑,仓内粮堆实景如图13 所示,测试获得的出仓作业粮堆点云图形如图14 所示。

图13 出仓作业期间仓内实景

Fig.13 View of the silo during the out-of-warehouse operation

图14 出仓作业粮堆点云图

Fig.14 Point cloud of grain pile for out-of-bin operation

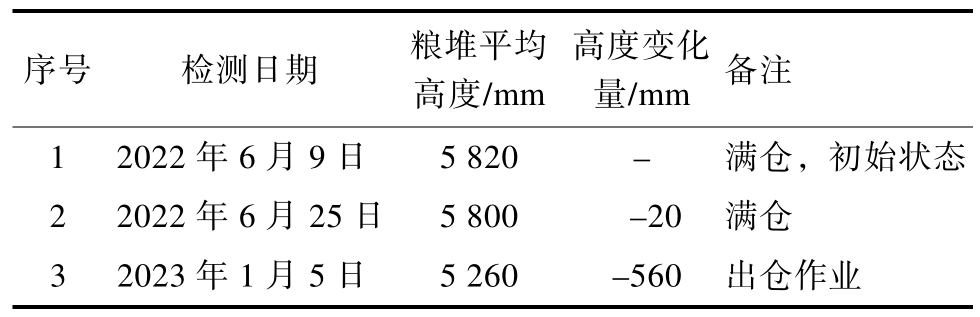

将2022 年6 月9 日的粮堆状态作为初始状态,利用计算程序计算粮堆平均高度,粮堆平均高度变化情况如表2 所示。

表2 粮堆平均高度变化情况

Table 2 Changes in average height of grain stacks

序号 检测日期 粮堆平均高度/mm高度变化量/mm 备注1 2022 年6 月9 日 5 820 – 满仓,初始状态2 2022 年6 月25 日 5 800 –20 满仓3 2023 年1 月5 日 5 260 –560 出仓作业

由表2 可知,2022 年6 月9 日粮堆平均高度为5 820 mm,2022 年6 月25 日粮堆平均高度为5 800 mm,这期间无出入仓作业,两次检测粮面下沉了20 mm,主要是由粮堆自然沉降以及设备测量系统误差引起的。根据实际仓房的存粮情况和作业需求,粮面异动阈值可取100 mm,粮食封仓保管期间的判定结果是粮面正常。2023 年1 月5 日粮堆平均高度为5 260 mm,与初始状态相比,两次检测粮面下沉了560 mm,远超过了粮面异动阈值,判断结果为粮面异常,该仓进行了出仓作业。

经过实仓出仓作业,进一步验证了算法的合理性和可行性。

4 结论

针对仓储管理需求,提出了一种基于激光雷达技术的散粮堆粮面异动识别算法。通过搭建的实验平台,完成了点云数据采集、处理与分析,验证了算法的可行性和有效性,并在实仓的出仓作业过程进行实际验证,满足了实仓作业的监管需求,为国家储备粮库存监管提供了一项应用技术。

[1] 李智, 张艳飞, 杨卫东, 等. 基于语义分割的粮仓粮食数量变化动态监测方法[J/OL]. 中国粮油学报, 1-12.LI Z, ZHANG Y F, YANG W D, et al. Dynamic monitoring methodology of grain quantity variation in granaries based on semantic seamentation[J/OL]. China Journal of Cereals and Oils,1-12.

[2] 刘崇展. 智能化粮库粮面高度测量研究及应用[D]. 西安: 陕西科技大学, 2018: 1-102.LIU C Z. Research and application of grain level measurementin intelligent grain depot[D]. Xi 'an: Shaanxi University of Science and Technology, 2018: 1-102.

[3] 张戈. 基于自动调焦的智能化粮库监测装置的研究[D]. 西安:陕西科技大学, 2017: 1-96.ZHANG G. Study on the intelligent grain monitoring devicebased on the auto-focus[D]. Xi 'an: Shaanxi University of Science and Technology, 2017: 1-96.

[4] 崔宏伟, 吴文福, 吴子丹, 等. 基于粮温统计特征的粮仓库存状态检测方法[J]. 农业工程学报, 2020, 36(2): 320-330.CUI H W, WU W F, WU Z D, et al. Method to detect granary state based on statistical characteristics of grain temperature[J].Transactions of the Chinese Society of Agricultural Engineering,2019, 36(2): 320-330.

[5] 崔宏伟, 吴文福, 吴子丹, 等. 基于温度场云图的储粮数量监控方法研究[J]. 农业工程学报, 2019, 35 (4): 290-298.CUI H W, WU W F, WU Z D, et al. Monitoring method of stored grain quantity based on temperature field cloud maps[J].Transactions of the Chinese Society of Agricultural Engineering,2019, 35 (4): 290-298.

[6] 郭庆华, 苏艳军, 胡天宇, 等. 激光雷达森林生态应用—理论、方法及实例[M]. 北京: 高等教育出版社, 2018.GUO Q H, SU Y J, HU T Y, et al. Forest ecological application of LiDAR: Theory, Method and examples[M]. Beijing: Higher Education Press, 2018: 1-337.

[7] 揣君, 项鹏飞, 许启铿, 等. 粮食库存数量动态监测技术研究现状与进展[J]. 粮油食品科技, 2023, 31 (2): 33-40.CHUAI J, XIANG P F, XU Q K et al. Research status and progress of dynamic monitoring technology of grain stock quantity[J]. Science and Technology of Cereals, Oils and Foods,2023, 31 (2): 33-40.

[8] 程效军, 贾东峰, 程小龙. 海量点云数据处理理论与技术[M].上海: 同济大学出版社, 2014: 1-233.CHENG X J, JIA D F, CHENG X L. Theory and technology of massive point Cloud data processing[M]. Shanghai: Tongji University Press, 2014: 1-233.

备注:本文的彩色图表可从本刊官网(http//lyspkj.ijournal.cn)、中国知网、万方、维普、超星等数据库下载获取。