调质是大豆食用油生产中的预处理工艺,调质效果直接影响大豆榨油的质量。将初清后的豆粒通过调质塔软化和烘干,使其水分和温度满足下道轧坯和脱皮工序的要求[1-2]。调质塔的调质过程为:大豆从塔顶填入,在重力作用下做自由落体运动,穿过多层交错叠加的加热层和热风层,最后落入塔底下料层的回转下料器中,由下料器将其运移出塔体。下料器的工作效率会影响调质塔整机的生产效率,甚至成为影响整条预处理生产线运转的主要因素[3]。如何确保回转下料器均匀、平稳地运移豆粒是调质塔研究的重点之一。

目前对调质塔下料器的相关研究较少,主要集中在解决下料器出料不稳定、卡料等方面。邱孟柯[4]等对下料器漏料、易磨损的问题进行了研究,提出拨料辊的尺寸、转速、进-出料口的尺寸是主要的影响因素。陈俊强[5]等通过解析下料器产量公式,得到加高转子叶片宽度,控制叶片数量可以提高下料器产量的结论。左青[6]等结合生产实践,提出解决2 500 t/d 调质塔出料不稳定、卡料问题的关键在于控制旋转叶片数量和转速。上述研究主要从现象分析的角度提出改进方案,对大豆颗粒在下料器中的运动特性研究较少。

离散元法是一种用于分析颗粒运动特性的方法。近年来随着计算机离散元仿真技术的发展,离散元法在粮油加工领域研究中得到广泛应用,主要应用于螺旋榨油机及螺旋集料器的工况分析与参数优化[7-8]、粮食筛分的运动机制分析[9-10]方面,证明了该方法的可靠性和科学性。目前还未见将离散元法应用于粮油加工调质塔的相关研究。

综上所述,本文通过建立大豆颗粒与下料器碰撞接触模型,利用Altair EDEM 离散元软件模拟大豆颗粒在下料器中的运动,进一步研究转子叶片数量、淌料板倾角、下料器进-出料口的夹角对下料器下料效率和平稳性的影响机制,以期从中获得影响机制的理论分析结论,为进一步优化下料器结构提供理论参考。

1 下料器的结构及基本原理

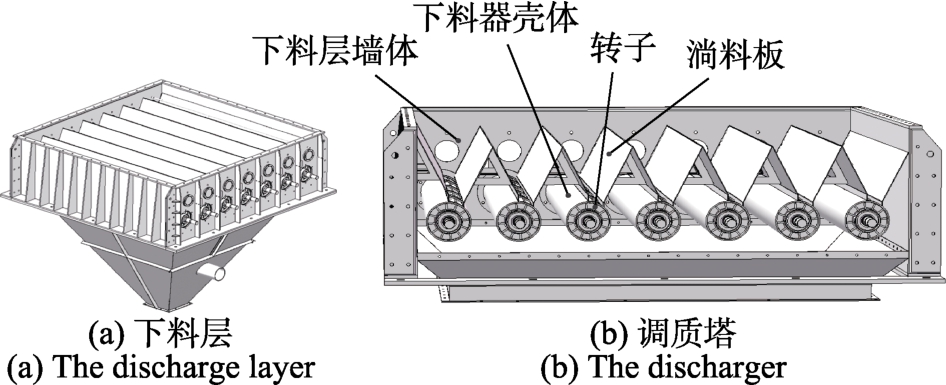

调质塔下料层结构如图1(a)所示。下料层由墙体、回转下料器和锥形收集器组成。下料器结构如图1(b)所示,由淌料板、下料器壳体及其内部的转子构成。淌料板固定在下料器壳体的上方。壳体采用无缝钢管制成,其上下方开设有进、出料口。下料器壳体内安装有转子构件。转子由转轴、转子叶片和固定套构成。均布的转子叶片将下料器壳体内分隔成等体积的料槽。经过调质的大豆颗粒落入下料层,在淌料板导向作用下从壳体的进料口填入料槽。转子匀速转动,将豆粒运移至下料器壳体的出料口处排出。

图1 下料层及下料器结构示意图

Fig.1 Structural of the discharge layer and the discharger

下料器的产量可按照公式(1)进行计算[5]:

式中,G 为回转下料器产量,t/h;t 为下料器个数;V 为下料器容积,m3;n 为转速,r/min;Y为容积率,豆粒为颗粒状物料,取Y 为0.8;r 为豆粒容重,kg/m3;K 为修正系数,一般取0.7~0.8。

由下料器的产量公式可知,影响下料器产量的主要因素除了豆粒的物料特性外,还取决于转子的叶片数量、转速、进-出料口尺寸等。考虑到调质塔的下料层与加热层、热风层规格一致,下料层中的下料器壳体尺寸固定,进-出料口尺寸受限,因此本研究中将进-出料口尺寸设定为固定值,将进-出料口的夹角变化作为影响因素。同时考虑到大豆从下料层上方落下,与淌料板接触时会产生碰撞反弹,将淌料板的夹角也作为本次研究的影响因素。因此,本文主要研究下料器的叶片数量、淌料板的角度、下料器壳体进-出料口夹角的变化对下料器下料效率和稳定性的影响。

2 颗粒接触模型与运动动力学模型

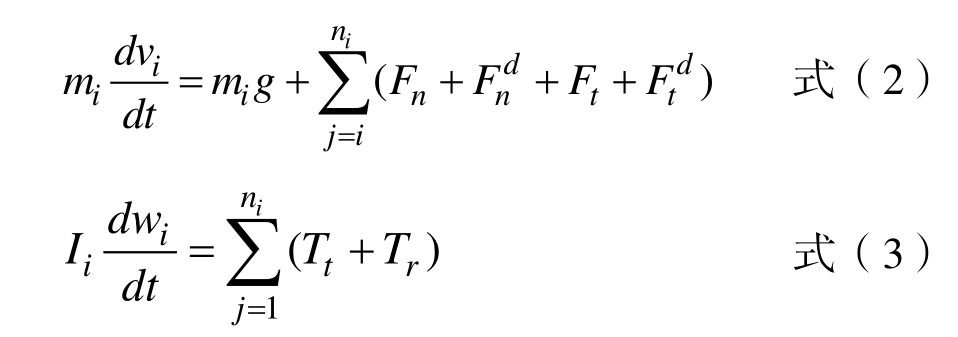

大豆颗粒经过加热层和热风层调质后,在重力作用下落入下料层,产生大豆颗粒与淌料板碰撞、颗粒沿淌料板向下滚动、颗粒与颗粒之间碰撞3 种运动形式。大豆颗粒进入下料器的进料口后,在料槽中主要受到颗粒与颗粒碰撞、颗粒与料槽壁面碰撞2 种运动形式。在离散元中,颗粒与颗粒之间的相互作用通过接触力进行传递。根据大豆颗粒在下料器中的运动形式,本研究采用Hertz-Mindlin(on-slip)软球接触模型建立大豆颗粒的离散元接触模型,颗粒接触模型如图2 所示。

图2 大豆颗粒离散元接触模型

Fig.2 Discrete element contact model for soybean particles

豆粒的下落过程遵循牛顿第二定律,受到重力、切向力矩、法向力矩和摩擦力的多重作用。第i 个颗粒的运动方程为:

式中,mi 为颗粒i 的质量,kg;Ii 为颗粒i的转动惯量,kg·m;vi 和wi 分别为颗粒i 的平均速度(m/s)和转动角速度(rad/s);ni 为颗粒j和颗粒j 的接触数量;Fn 为颗粒受到的法向接触力,N;![]() 为法向阻尼力,N;Ft 为切向接触力,N;

为法向阻尼力,N;Ft 为切向接触力,N;![]() 为切向阻尼力,N;Ti 和Tr 分别是切向力矩(N·m)和滚动摩擦力矩(N·m)。

为切向阻尼力,N;Ti 和Tr 分别是切向力矩(N·m)和滚动摩擦力矩(N·m)。

3 离散元仿真参数设置及仿真过程

3.1 大豆模型参数

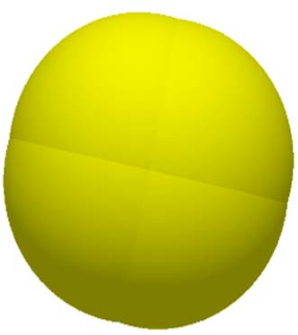

选取黄淮海地区“中黄13”大豆品种为颗粒参数标定参考对象。随机选取大豆100 粒,颗粒饱满无损伤。测量颗粒平均质量为22.53 g,采用测量精度为0.01 mm 的数字显示电子游标卡尺测量豆粒的长、宽、高三维尺寸并求平均值。长度均值为8.95 mm,宽度均值为7.29 mm,高度均值为6.01 mm。采用4 球面填充方法使颗粒与实际豆粒轮廓吻合,如图3 所示。

图3 大豆几何模型

Fig.3 Model of soybean particles

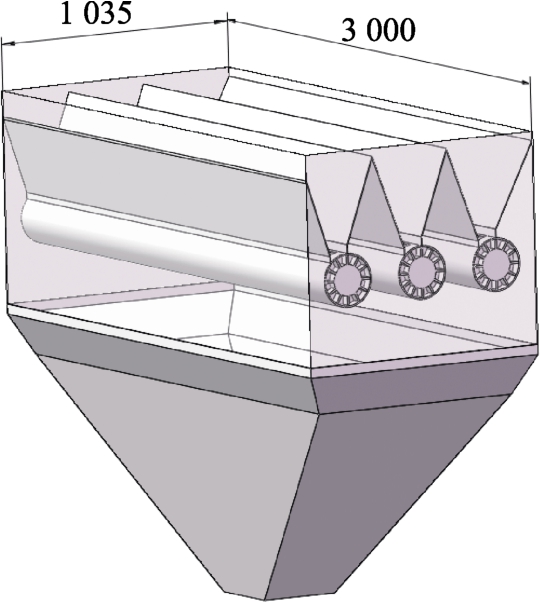

3.2 下料器几何模型参数

本研究以郑州四维粮油工程技术有限公司制造的大豆调质塔为分析对象,使用Solidworks 建立调质塔下料层及回转下料器,在进行离散元仿真时,去除墙板、集料器和下料器上的螺纹紧固件,简化墙板结构。结合本研究进行仿真实验的计算机硬件条件,以3 个下料器作为观察对象,形成的下料层墙体内空间为长 3 000 mm,宽1 035 mm,下料层上沿距离下端的集料器出口处为3 220 mm,模型结构如图4 所示。

图4 下料器几何模型

Fig.4 Model of discharger

3.3 接触参数设置

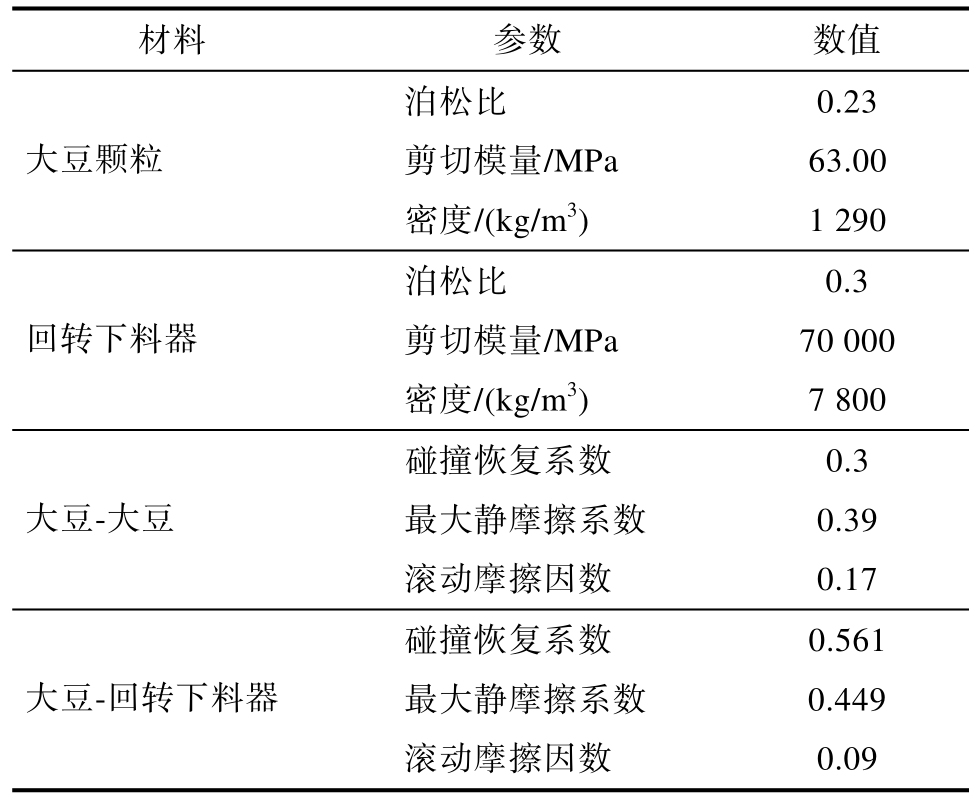

参考已有文献[11],结合郑州四维粮油技术有限公司的调质塔产品材料物性,设置下料器的材料、大豆颗粒的泊松比、剪切模量和密度等接触参数如表1 所示。

表1 仿真参数设置

Table 1 Simulation parameter settings

材料 参数 数值泊松比 0.23大豆颗粒剪切模量/MPa 63.00密度/(kg/m3) 1 290泊松比 0.3回转下料器剪切模量/MPa 70 000密度/(kg/m3) 7 800碰撞恢复系数 0.3大豆-大豆最大静摩擦系数 0.39滚动摩擦因数 0.17碰撞恢复系数 0.561大豆-回转下料器最大静摩擦系数 0.449滚动摩擦因数 0.09

3.4 仿真过程

为了分析下料器的淌料板角度、下料器转子叶片数量以及进-出料口夹角变化对下料效率的影响,设定仿真实验的固定条件为:下料器转子速度为12 r/min[6],颗粒工厂位于下料层上沿。按照总体重量500 kg,生成速率5 000 kg/s 来生成颗粒,并设置颗粒跌落的初始速度为0 m/s。采用单一因素变量进行仿真:(1)在淌料板角度为50°,进-出料口夹角为30°情况下,转子叶片数量分别为6、8、10、12 时对下料的影响。(2)在转子叶片数量为12,进-出料口夹角为30°情况下,淌料板夹角分别为40°、50°、60°时对下料的影响。(3)在淌料板为50°,转子叶片数量为12,进-出料口夹角分别为150°、165°、180°时对下料的影响。以集料器开始接收颗粒后的10 s 时间为分析时域,仿真过程如图5 所示。

图5 下料器下料仿真过程

Fig.5 Simulation process of the discharge

4 仿真结果及分析

4.1 转子叶片数量对输出下料效率的影响

图6 为在淌料板角度为50°,进-出料口夹角为30°情况下,转子叶片数量分别为6、8、10、12 时下料器下方的集料器收集下料颗粒的数量-时间关系图。由图6 可知叶片数量对下料器下料效率有显著影响。转子转速相同的情况下,叶片数量越多,下料效率越低。

图6 不同转子叶片数量的下料量

Fig.6 Discharge quantity for different rotor blades

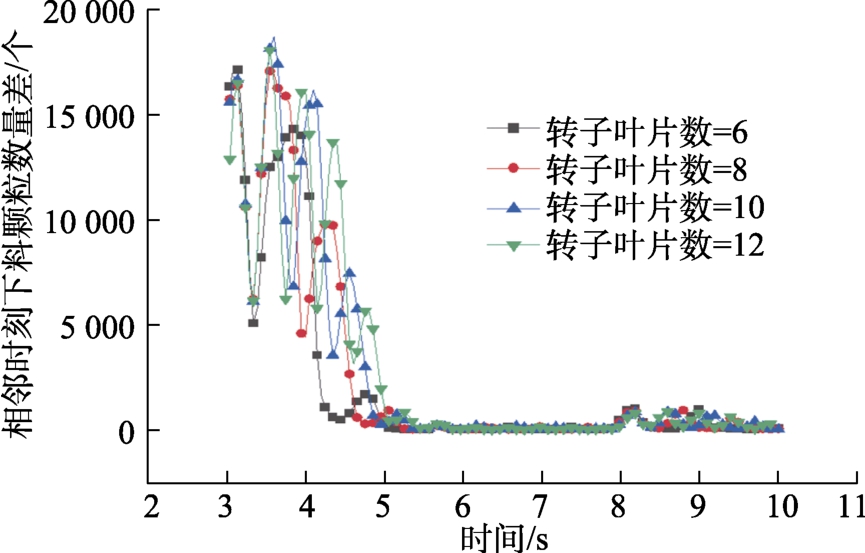

由于0~2.73 s 为物料从下料层顶部开始下落到进入下料器内部的时间段,该时间段内不同转子叶片数量的下料器中颗粒到达出料口处的时间不同,且下料量还不稳定。因此,只对稳定落料段(即3 s 以后的落料量)进行分析,以便于观察落料量的规律。图7 为不同叶片数量的下料器在下料后第3.0 s 后获取的相邻时刻下料差值线图。由图可见下料初期,下料量呈现脉动变化,运行一段时间后,下料量趋于稳定。叶片数量越多,下料初期下料量的脉动频率越高。

图7 相邻时刻下料差值

Fig.7 D-value of discharge times at adjacent moment

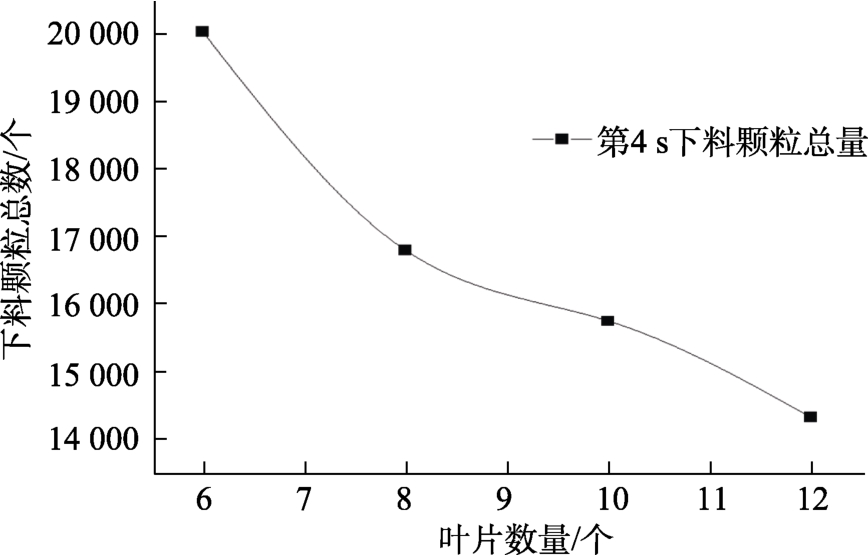

根据图5 下料数量线图,采用多项式拟合,获取仿真过程第4.0 s 时刻不同叶片数量的下料器移运颗粒数量并绘制线图如图8 所示。

图8 第4.0 s 下料量

Fig.8 Discharge quantity at the 4.0 second

在第4.0 s 时刻,叶片数量为6 的下料器移运的颗粒数量为200 239 个,叶片数量为8 的下料器移运颗粒数量为167 910 个,叶片数量为10 的下料器移运颗粒数量为157 413 个,叶片数量为12 的下料器移运颗粒数量为143 162 个。可见当叶片数量从6 个增加到8 个时,下料器下料效率急剧减小,减小量约为16.1%。当叶片数量从8增加到10,以及从10 增加到12 时,下料器下料效率减小缓慢,分别为6.3%、9.1%。下料器下料效率变化呈非线性减小的原因是当叶片数量从6个增加到12 个,下料器壳体内形成料槽空间容积分别约为下料器壳体内部容积的1/6、1/8、1/10、1/12,料槽容积差值随着叶片数量的增加逐渐减小,且呈现非线性关系。同时由于料槽容积减小,颗粒填入料槽的孔隙率也随之增大。

4.2 淌料板夹角对下料效率的影响

图9 所示为在转子转速为12 r/min,转子叶片数量为12,进-出料口夹角为30°条件下,淌料板角度分别为40°、50°、60°时下料器的下料量与时间的关系。由图可见3 条曲线基本完全重合,说明淌料板夹角对下料效率影响不显著。

图9 不同淌料板角度的下料量

Fig. 9 Discharge for different feeding plate angles

图10 所示为颗粒落入淌料板内并开始填入下料器料槽时段的颗粒分布及速度着色图。图(a)、(b)、(c)分别为第0.140 006 s、第0.180 009 s、第0.210 004 s 捕捉的画面。

图10 颗粒分布及速度着色图

Fig.10 Color plot of particle distribution and velocity

从颗粒落入淌料板形成的进料区域速度分布看,颗粒的速度分布呈现明显层化现象。靠近淌料板的颗粒速度较慢,位于两块淌料板区域中心位置的颗粒速度较快。落在淌料板上方的颗粒出现明显的碰撞反弹。第0.140 006 s 时刻,颗粒刚落入第一个料槽时,在进料口处的颗粒速度减小,但落入料槽时由于缺少阻力,速度增加。随着大量颗粒落入淌料板区域并在重力作用下挤压下层颗粒,在第0.180 009 s 时刻,进料口前后边缘处的颗粒产生运动阻滞现象,部分颗粒速度为0。下料器壳体的进-出料口尺寸较长,沿轴线方向采用分段式开口。第0.200 01 s 时刻,速度为0 的蓝色颗粒集中在各段进料口边缘,形成物料堆积残留。淌料板构成的角度越大,物料残留越多。物料残留会导致发霉变质,影响产品榨油的质量。可在下料层的墙体上增设进风口,利用风力清扫残留物料。

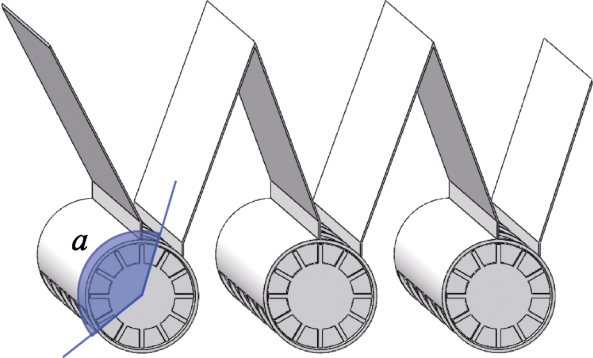

4.3 进-出料口夹角对下料效率的影响

图11 所示为下料器进-出料口示意图。转子壳体采用无缝钢管,在其上沿轴线方向开设分段式进-出料口。其中进料口的一侧边与转子轴线共面,进料口另一侧边位于通过转子轴线的竖直参考面的一侧,形成进料口偏置的形式。该方式利于减缓豆粒下落时对转子叶片和转子轴的冲击。在进料口设置在对称位置逆时针方向偏移30°左右的位置,利于对物料进行排料。

图11 下料器进-出料口夹角示意图

Fig.11 Angangle between inlet and oulet

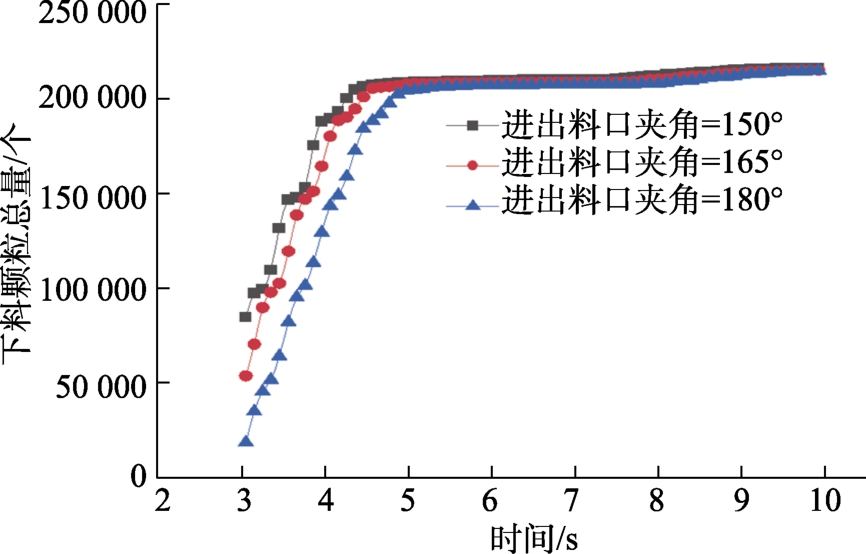

为研究出料口与进料口夹角a 的变化对下料效果的影响,设定在转子转速为12 r/min,转子叶片数量为12,淌料板夹角为40°的条件下,对进-出料口的夹角分别为150°、165°、180°时下料器的下料进行仿真。图12 所示为在3 个不同的进-出料口夹角情况下料器运移颗粒的数量-时间线图。

图12 不同进-出料口夹角的下料量

Fig.12 Discharge for different angle

进-出料口夹角对下料效率有一定影响。当夹角a 越小,颗粒从进料口到出料口的行程越短,下料的效率越高。但下料过程中的稳定性也越不平稳。其原因是随着颗粒进入料槽后,旋转的叶片将料槽中的颗粒往出料方向推送。在推送的过程中,颗粒受到颗粒与颗粒之间的碰撞、颗粒与壳体内壁、叶片之间的碰撞和摩擦,以及颗粒自身受到的重力和惯性力等综合影响,下料行程中颗粒的速度大小和方向不断发生变化。随着下料行程的增加,颗粒的速度将趋于相同。因此进-出料口的夹角值越大,捕捉到下料器的下料颗粒总量的增量越平稳。

5 结论

(1)转子叶片数量对下料器的下料效率和平稳性影响最显著,呈负相关关系。叶片数量越多,下料效率越低。在相同下料时刻,叶片数量为8的下料效率比叶片数量为6 的下料效率降低约16.1%。当叶片数量由8 逐渐增加到12 时,下料效率降低缓慢,约为9.1%。在下料初期,下料量呈现脉动变化。转子叶片数量越多,下料器的下料脉动变化频率越高。在下料中后期,下料趋于稳定,下料稳定性不受叶片数量变化的影响。综合下料效率和稳定性情况来看,叶片数量取6 个为宜。

(2)淌料板的角度对下料器下料效率影响不明显。颗粒落入淌料板形成的围合区域内时,在淌料板围合区域中间的颗粒速度较高,靠近淌料板的颗粒速度相对较低。受淌料板影响,颗粒在进料口边缘形成一定的物料堆积残留,淌料板构成的角度越大,物料堆积残留的现象越明显。因此,淌料板角度取40°为最佳,同时在下料层的墙体上增设进风口,利用风力清扫残留物料,避免物料残留。

(3)进-出料口的夹角对下料效率有一定影响。夹角越大,下料效率越低,但下料更加平稳。因此,进出口设置在下料器壳体对称面位置,即进-出料口夹角为180°为最佳。

[1] 黄鑫, 白宏伟, 王强, 等. 大豆脱皮技术研究进展[J].中国油脂, 2019, 44(11): 13-16.HUANG X, BAI H W, WANG Q, et al. Research progress in soybean peeling technology[J]. China Oils and Fats, 2019,44(11): 13-16.

[2] 王立宇, 陈凤伟, 万成龙, 等. 基于工业信息化技术实现大豆预处理调质工艺的精确控制[J]. 中国油脂, 2022, 47(9):155-156.WANG L Y, CHEN F W, WAN C L, et al. Accurate control of soybean pretreatment and quality process is realized based on industrial information technology[J]. China Oils and Fats, 2022,47(9): 155-156.

[3] 曾凡中, 马志强, 董可林. 大豆调质塔的设计计算[J].中国油脂, 2017, 42(10): 154-156.ZENG F Z, MA Z Q, DONG K L. Design and calculation of soybean regulating tower[J]. China Oils and Fats, 2017, 42(10):154-156.

[4] 邱孟柯, 肖培军, 陈俊强, 等. 大豆调质塔的设计与开发[J].粮食与食品工业, 2016, 23(1): 77-79.QIU M K, XIAO P J, CHEN J Q, et al. Design and development of soybean regulating tower[J]. Cereal & Food Industry, 2016,23(1): 77-79.

[5] 陈俊强, 陆俐俐, 张瑞洋, 等. 大豆调质塔回转下料器结构设计与改进研究[J]. 粮食与食品工业, 2015, 22(3): 79-81.CHEN J Q, LU L L, ZHANG R Y, et al. Study on structural design and improvement of rotary soybean feeder[J]. Cereal &Food Industry, 2015, 22(3): 79-81.

[6] 左青, 李茂荣, 杨辉祥, 等. 油料调质塔改进设计实践[J]. 中国油脂, 2017, 42(5): 152-153.ZUO Q, LI M R, YANG H X, et al. Improvement design practice of oil regulating tower[J]. China Oils and Fats, 2017, 42(5): 152-153.

[7] 王志鹏, 李永祥, 王明旭, 等. 螺旋集料装置的结构设计与仿真分析[J]. 中国油脂, 2020, 45(7): 14-18.WANG Z P, LI Y X, WANG M X, et al. Structural design and simulation analysis of the spiral aggregate device[J]. China Oils and Fats, 2020, 45(7): 14-18.

[8] 欧阳锐凌, 董霖, 任洋, 等. 基于EDEM 的单轴螺旋榨油机工况分析与参数优化[J]. 中国油脂, 2022, 47(9): 141-146.OUYANG R L, DONG L, REN Y, et al. Working condition analysis and parameter optimization of single stage screw press based on EDEM[J]. China Oils and Fats, 2022, 47(9): 141-146.

[9] 张昊晨, 张超, 曹宪, 等. 基于EDEM 的组合清理筛筛分仿真和性能分析[J]. 中国油脂, 2020, 48(11): 147-152.ZHANG H C, ZHANG C, CAO X, et al. Simulation and performance analysis of the combined cleaning screen based on EDEM[J]. China Oils and Fats, 2023, 48(11): 147-152.

[10] 刘克瑾, 肖昭然, 王世豪. 基于离散元模拟筒仓贮料卸料成拱过程及筒仓壁压力分布[J]. 农业工程学报, 2018, 34(20):277-285.LIU K J, XIAO Z R, WANG S H. Simate silo storage unloading process and silo wall pressure distribution[J]. Ransactions of the Chinese Society of Agricultural Engineering, 2018, 34(20):277-285.

[11] 顿国强, 杨永振, 郭艳玲, 等. 不同品种大豆种子充填特性的EDEM 仿真分析[J]. 河南农业大学学报, 2019, 53(1): 93-98.DUN G Q, YANG Y Z, GUO Y L, et al. EDEM filling analysis of different soybean varieties[J]. Journal of Henan Agricaltural University. 2019, 53(1): 93-98.

备注:本文的彩色图表可从本刊官网(http//lyspkj.ijournal.cn)、中国知网、万方、维普、超星等数据库下载获取。