图1 由空气压缩机、膜组件氮气发生装置和柴油发电机组成的移动式熏蒸装置,摄于Kwinana 码头粮食仓库外。

Fig.1 Mobile fumigation unit comprising compressor, membrane separation nitrogen generator and diesel generator outside grain storage at the Kwinana terminal.

任永林教授主持“安全高效熏蒸 助力节粮减损”特约国际专栏文章之四

Delivery and Adoption of Nitrogen/Low Oxygen and Nitrogen + Phosphine Technology for the Management of Grain Storage Pests in Commercial Silos(Chinese and English versions)

尽管磷化氢仍然是控制仓储害虫最常用的气体熏蒸剂,但还需要探索其他选择。气调是一个人们目前感兴趣的领域,其中氧气、二氧化碳和氮气的浓度以及温度和湿度都是可调节的。通过调节谷物、豆类和油菜籽中的气体组分来控制害虫,因为没有氧气的情况下大多数害虫无法长期生存。这项技术在该行业有着悠久的历史[1-3],但作用过程相当缓慢,需要长达数周的时间,尤其是较低的温度下(低于15 ℃)。

2016 年,澳大利亚粮食行业设立了一个磷化氢替代品开发投资项目,即利用氮气气调技术作为熏蒸剂的可选择手段。该项目以变压吸附(PSA)技术制备99%氮气,研究了杀虫基础数据和最佳氮气操作程序。变压吸附(PSA)技术是使用特定的吸附材料(例如沸石、活性炭和分子筛),首选在高压下从空气中分离吸附目标气体组分,然后转到低压以解吸吸附的气体组分。为了从受益和效率的角度解决成本障碍并推动投资机会,在西澳开展了一项农场实验,该实验为相关种植者带来了正面的经济效益,氮气处理过的谷物符合有机食品分类,从而获得了市场溢价。

然而,根据工业市场的反馈,成本仍然是采用该技术的一个障碍;但对仓房气密性的高要求还是另一障碍,尽管随着害虫对磷化氢的抗药性推动了粮食行业进行仓房气密性升级。最近,采矿业通过利用膜技术在制氮成本方面取得了重要进展,研究人员将该技术引入粮食行业,克服了氮气气调的应用推广障碍。氮气膜通过选择性渗透穿过氮膜壁的原理来分离气体,与PSA 技术相比,在操作方面具有若干优势。

变压吸附技术在澳大利亚 CBH 公司运营的几个港口码头现场使用。实验在Kwinana 港进行,现场的移动式变压吸附发生器以30 m3/h 的速度产生99.5%的纯氮。在西澳大利亚Kwinana 码头选择的筒仓是混凝土立筒仓,已用薄膜密封,使其气密性达到一般磷化氢熏蒸的要求。使用PSA 氮气发生器的实验是在一个550 t 的“星形”筒仓中进行的,大约装有20 t 大麦。“星形”单元是在建造过程中在四个“主”圆柱形单元之间形成的空隙。为了提高储藏能力,并为码头提供更多的谷物分仓储存的选择,这些空间密封后也可以用于储存粮食。

实验所用筒仓的谷物出口槽安装了球阀和 3英寸凸锁接头,以方便充氮处理。筒仓还安装了内部管道,以便在正常熏蒸情况下对熏蒸气体进行环流。顶空出口管道将用作筒仓内部大气的净化。顶空氧气浓度也将在此位置进行监测。氧气浓度由Draeger XAM-7000 和Toxipro 个人防护监测器组合记录。筒仓顶部空间和环境温度数据由Onset Hobo 温度/相对湿度监测仪记录。

默多克大学从中国长顺安达购买的膜分离制氮机可生产60 m3/h 纯度为99.5%的氮气。在实验开始之前,该系统已按照澳大利亚电气标准进行了升级和认证。这项工作是在长顺安达专家的支持和建议下,由签约的第三方完成的。此外,设备还具有便携性/移动性的特点,便于在不同地点之间以及在大型商业场所(如Kwinana 港口设施)内进行转移。压缩机和膜组件氮气发生装置都安装在一辆卡车上。卡车配备拖车,可以运输所需的电力(柴油发电机),以备现场无电力供应时使用,或作为现有电力供应的备用电源(图1)。

图1 由空气压缩机、膜组件氮气发生装置和柴油发电机组成的移动式熏蒸装置,摄于Kwinana 码头粮食仓库外。

Fig.1 Mobile fumigation unit comprising compressor, membrane separation nitrogen generator and diesel generator outside grain storage at the Kwinana terminal.

实验在一个2 300 t 的圆柱形筒仓中进行,仓内装满了大约2 200 t 大麦。由于该装置的制氮能力较高,因此使用了较大容量的筒仓。膜单元的流速和氮气纯度可以调节,从而提高流速或氮气纯度。

经过短暂的预热期后,平均可生产85 m3/h 纯度为98.5%的氮气。首先,为了能够快速吹扫净化料仓,我们选择了提高流速和降低纯度。一旦观察到氧气浓度有了合理的下降,就将流速降至40 m3/h,以将氮气纯度提高到99.5%。膜实验的设置和应用程序与PSA 实验相同。从筒仓顶部进行内部气体组分吹扫净化和监测。照片中的管道连接到筒仓的顶部空间。这是氧气浓度监测的位置。在关闭膜发生器之前,关闭混凝土层的“闸”阀,以便在料仓中形成轻微的正压。

如图1 所示,Toxipro 氧气监测仪悬挂在黄色安全锥的顶部。这表明,耗尽的氧气环境不会对经过熏蒸区的工作人员造成危险。事实上,CBH的工作人员只能检测到管道末端 30 cm 范围内的氧气含量低于正常水平。

与明格诺-欧文集团(MIG)合作,在西澳明格诺粮食区进行了实仓实验。选择用于示范的两个筒仓是现代化的75 t 高锥底筒仓,工厂安装了地面磷化氢应用、热虹吸系统和泄压阀。首先对筒仓进行了压力测试,以确保适合氮气处理。利用鼓风机通过泄压阀向筒仓施加压力,观察连接的数字手持式压力计达到250 Pa 时关闭风机并开始计时,记录压力衰减到设定值一半(125 Pa)时所用的时间,这就是仓房的压力半衰期。两个筒仓的“半衰期”均大于5 min,证实了其适用性。

其中一个筒仓(筒仓1)装的是2016 年的小麦,装载量为80%。另一个筒仓(筒仓2)装有当年的新小麦,装载量为100%。这些粮食均没有经过磷化氢处理。在筒仓1 中观察到高浓度的二氧化碳,这表明小麦中可能存在害虫。从两个筒仓中扦取谷物样品,以了解其谷物质量特性,并在实验结束时与处理后的谷物样品进行比较。一部分谷物样本也被放置在默多克大学收获后生物安全实验室的恒温恒湿培养设施中,以评估自然感染的谷物昆虫在5 周内的进一步发展情况。

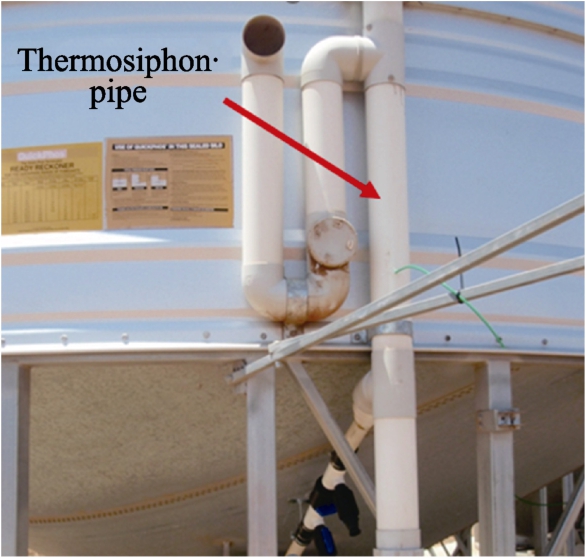

在筒仓顶部空间和底部锥体两个位置安装了监测管线,以测量筒仓的氧气浓度。在两个筒仓的顶部空间安装了温度记录仪,并在环境中安装了一个温度记录仪,以监测环境条件。为便于向筒仓中充氮,在筒仓热虹吸循环系统中安装了一个分接系统。气密性紫外线稳定球阀用于构建应用装置。氮气通过安装在筒仓底部锥体上的分接系统进入筒仓,从热虹吸管通向磷化氢熏蒸室。该系统和关键部件如图2~9 所示。

图2 正在向75 t 筒仓充入氮气。该膜分离制氮装置(60 m3/h,99%纯氮)可完全移动,由柴油发电机提供动力。

Fig.2 Nitrogen application underway to 75 tonne silos. This Membrane Nitrogen generation unit (60 m3/hour, 99% pure nitrogen) is completely mobile being powered by a diesel generator.

图3 通过60 m3/h、99%纯度的膜分离制氮机生产氮气,直径为¾英寸的软管连接到出口。

Fig.3 Nitrogen is produced via 60m3/hr, 99% purity Membrane separation Nitrogen Generator. Hose of diameter ¾” connected to outlet.

图4 分接系统安装在现有的热虹吸管管道上。热虹吸管由90 mm雨水PVC 管组成,从筒仓顶部空间通向地面磷化氢应用室。磷化氢室具有进入筒仓底部的入口管道,以完成再循环回路。

Fig.4 Tap system installed in existing thermosiphon pipework.Thermosiphon pipework consists of 90 mm stormwater PVC pipe leading from headspace of silo to ground level phosphine application chamber. Phosphine chamber has entry duct into base of silo, to complete the recirculation loop.

图5 在筒仓锥体和侧壁的连接处,热虹吸管的直径减小到40 mm排水排污管(DNW),直径变小的管道与地面磷化氢施放室相连,充氮分接系统就是安装在这条管道上的。

Fig.5 At the join of the cone and sidewall of the silo, the thermosiphon pipe reduces in diameter to 40mm Drain and Waste (DNW) pipe. This reduced diameter pipe connects with the ground level phosphine application chamber. It is this pipe where the Nitrogen application tap system was installed into.

图6 氮气通过分接头系统进入料仓,该系统包含紫外线稳定球阀和凸轮锁接头,便于软管连接。

Fig.6 Nitrogen is applied to the silo via tap system incorporating UV stable ball valves and camlock fittings for ease of hose connection.

图7 为了便于安装分接头系统,我们切割并拆除了550 mm 一段的管道(40 mm)。考虑到分接头系统的额外重量,安装了一个支架来支撑管道。使用两个40 mm 橡胶套管连接40 mm 管道。在橡胶套管上安装了四个软管夹,并将其固定,以完成气密安装。

Fig.7 A length (550 mm) of the 40 mm pipe was cut and removed to facilitate installation of the tap system. A brace was installed to support the pipe given the additional weight of the tap system. Two 40 mm rubber sleeves were used to connect onto the 40 mm pipe. Four hose clamps were installed to the rubber sleeves and fastened to complete the gas tight installation.

图8 氮气应用系统安装完毕后,要进行压力测试,以确保筒仓的气密性足以维持足够的氮气浓度。以气密著称并安装了热虹吸系统的筒仓需要泄压阀来补偿温度波动,以防止筒仓损坏。通过向筒仓施加一定体积的空气(250 Pa),并使用手持式压力计和秒表进行压力测试,当压力衰减到一半(125 Pa)时,就是压力半衰期,以分钟为单位。当压力半衰期达到5 min 时,表明适用于施用氮气。

Fig.8 Once the Nitrogen application system had been installed,a pressure test was conducted to ensure the silo was gas tight enough to maintain adequate concentrations of N2. Silos sold as gas tight and fitted with thermosiphon systems require pressure relief valves for compensation of temperature fluctuations to prevent silo damage. Pressure tests are conducted by applying a volume of air (250 Pa) to the silo and with a handheld manometer and stopwatch, timing the decay of that applied pressure to half (125 Pa) giving its ‘half loss time’. A value in minutes. The silos for these trials returned a ‘half loss time’ of 5 minutes indicating suitability for the application of Nitrogen.

图9 一旦筒仓顶部空间和锥体中的氧气浓度恢复到1%或更低的值,表明存在99%的氮气,就可以减少氮气产量并关闭排气球阀。短暂地持续低流量(约10 m3/h)氮气将在料仓中形成轻微的正压,这将有助于料仓保持高浓度氮气的能力。然后关闭氮气施用球阀并抽出软管。由于氮气流量很小,因此可以在仍有氮气流出的情况下松开软管。然后打开管线球阀,让氮气通过热虹吸系统在筒仓内循环,这取决于每天的温度波动。

Fig.9 Once the Oxygen concentration in the Headspace and cone of the silo return values of 1% or less, indicating the presence of 99% Nitrogen, the Nitrogen production can be reduced and the exhaust ball valve closed. Briefly continuing a low flow (around 10 m3/hour) of Nitrogen will build a slight positive pressure in the silo, which will aid in the silos ability to maintain high concentrations of Nitrogen. The N2 application ball valve is then closed and hose withdrawn. The hose can be unfastened whilst still flowing Nitrogen as the flow is minimal.The inline ball valve is then opened allowing Nitrogen to circulate around the silo via the thermosiphon system, as dictated by the daily temperature fluctuations.

将氮气应用于筒仓时将进料盖关闭锁好。筒仓内部大气通过热虹吸管最靠近筒仓壁的球阀在地面排出。

这种应用系统可将氮气排入筒仓底部。具体做法是关闭在线接头,通过熏蒸室将产生的氮气导入筒仓底部。熏蒸室的出口与筒仓底部相连,完成了热虹吸系统的循环。氮气随后扩散谷物内部,置换出内部空气。充氮时,筒仓盖要锁紧,这样就能通过热虹吸管将置换净化后的空气导出筒仓顶部。然后,通过安装在充氮口附近的另一个球阀旋塞将大气排出地面。

膜分离制氮机设定为输送33 m3/h 99.4%的纯氮。最初设定的流量较高,因为该装置可以输送高达60 m3/h 的99%氮气,但在这种情况下,较高的流量导致泄压阀迅速起泡。在33 m3/h 的情况下,泄压阀轻轻起泡。氮气通过直径为20 mm的编织软管输送到料仓,软管上安装有3/4 英寸凸锁配件。在整个充氮期间,对料仓的顶空和锥体进行监测,以确定可以停止充气的时间。充氮一直持续到顶空和锥体的氧气值恢复到1%,表明氮气含量达到99%。

在施用期结束时,首先关闭大气排气球阀,在筒仓内形成轻微的正压。然后关闭充气口,抽出软管。为使热虹吸系统再次正常运行,然后打开中央在线接头,使氮气根据每天的温度波动在筒仓内循环。

主要发现如下:

星仓需要大约84 h 才能将氧气浓度降至5%以下;

又过了84 h,氧气浓度才降到3%;

再监测3 天,但仓内氧气浓度已稳定在3.3%,没有观察到进一步的减少;

总应用时间约为168 h。

PSA 制氮机是主电源装置,因此很难获得能耗数据来计算处理成本。不过,根据Lake Grace农场主使用相同型号和容量的PSA 制氮机,柴油发生器每小时吹扫净化消耗约5 L 柴油,平均每升柴油价格为1.45 澳元,处理的总运行成本约为1 218 澳元或2.43 澳元/吨粮。

由于这是膜分离制氮机和相关动力设备的首次大规模运行,最初有一些不可预见的问题需要解决。一旦这些问题得到解决,膜分离制氮机就会以所需的流速24 小时连续运行,直到达到所需的氧气浓度。当顶层空间达到理想的氧气浓度后,关闭所有应用阀门,并对筒仓进行为期11 天的监控。11 天后,实验终止,因为谷物需要装运,并在第13 天装运完毕。

通常熏蒸后需通风散气,由于是用氮气进行处理,因此可以安全地打开粮仓和装运谷物,而不需要通风处理。

关键时间点和运行成本:

共用了约116 h 的吹扫时间,以将顶空的氧气含量降至1.6%;

仓内在>97%的氮气条件下可维持270 h;

柴油发电机在116 h 的吹扫过程中消耗了约1 500 L 柴油(12.9 澳元/小时的柴油消耗成本);

根据每升柴油1.45 澳元的平均价格,处理的大致总运行成本为2 175 澳元,即99 美分/吨粮。

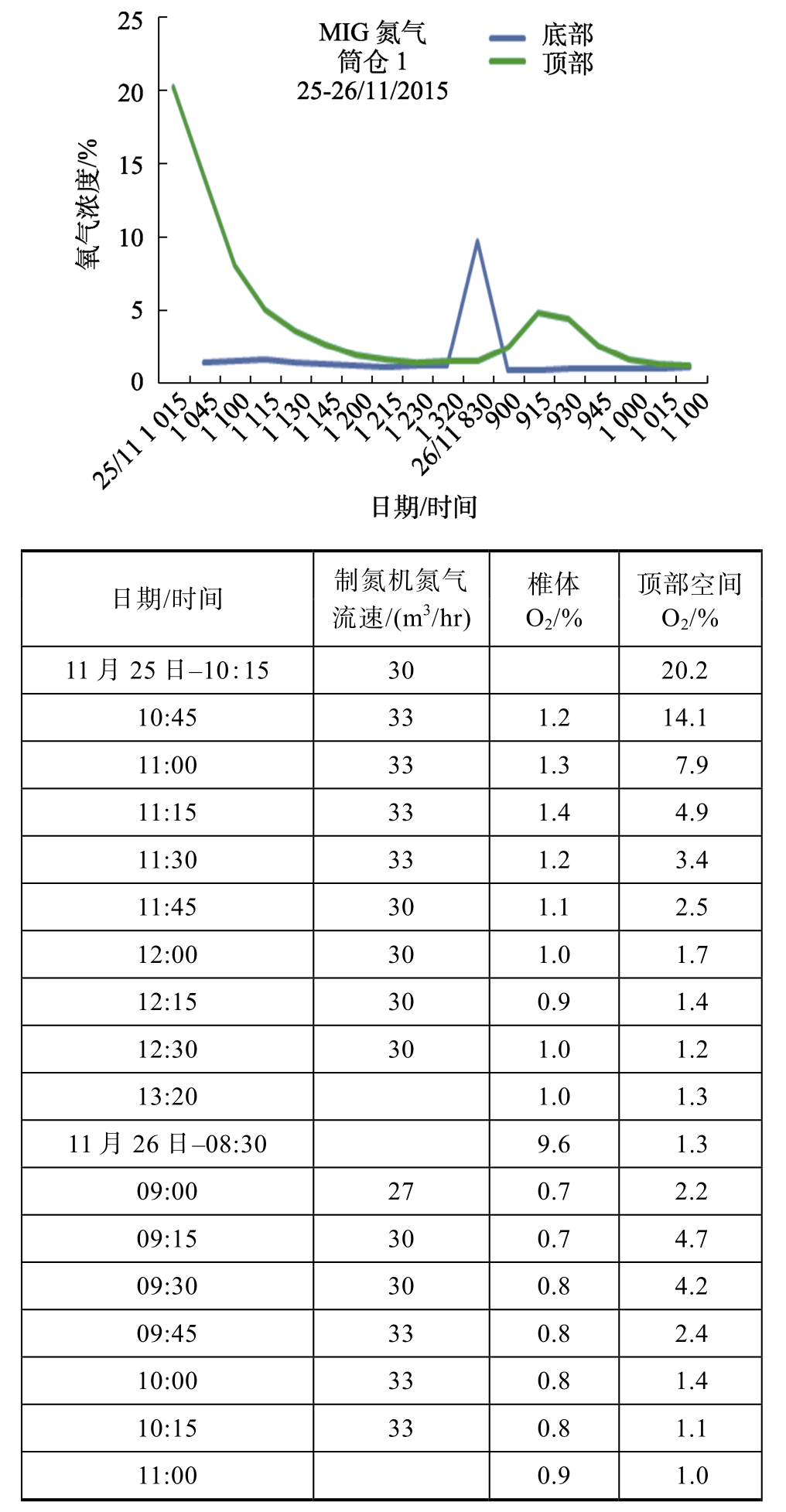

从1 号筒仓开始连续对筒仓进行吹扫。最初对1 号筒仓的吹扫耗时2.25 h,使氧气含量降至1%。在此期间,氮气发生器的运行率为98.8%。制氮机的出口管道在初始吹扫净化的后期发现了泄漏,这就是输出纯度低的原因。泄漏修复后,该装置在实验的剩余时间内输出的纯度为99.3%。第二天,又对筒仓进行了1.75 h 的吹扫。二次是对谷物中呼吸出来一晚上的氧气和二氧化碳进行吹扫。二次吹扫是氮气处理所需的最后一次“补充”。如果粮仓被确认为气密性良好,那么在暴露期内,氧气浓度可保持在3%以下(图10 和11)。

图10 Mingenew 实仓实验中1 号筒仓应用氮气时氧气浓度和氮气发生器流速数据

Fig.10 Oxygen concentration and N2 generator flow rate data from N2 application to Silo 1, Mingenew field evaluation site

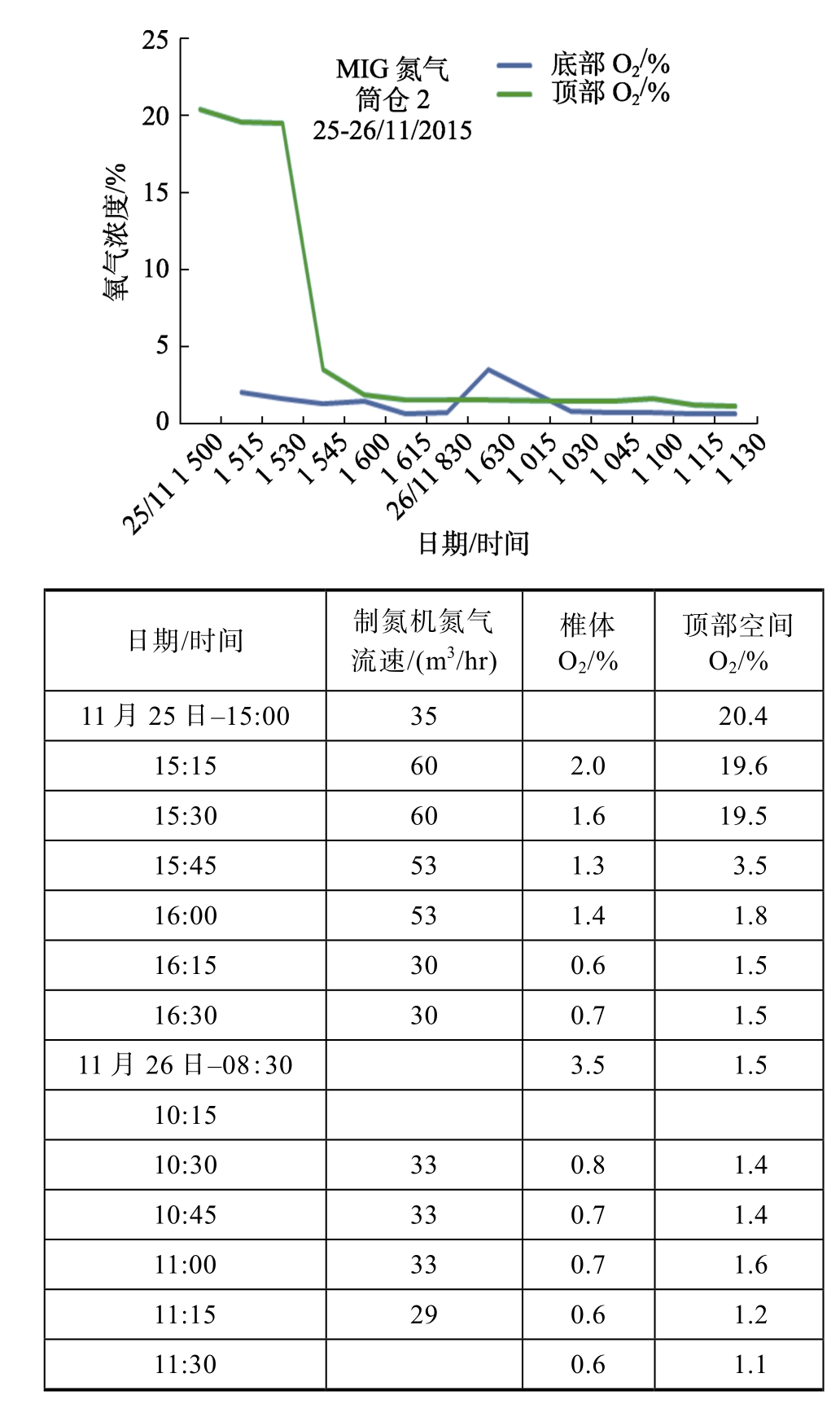

图11 Mingenew 实仓实验中2 号筒仓应用氮气时氧气浓度和制氮机氮气流速数据

Fig.11 Oxygen concentration and N2 generator flow rate data from N2 application to Silo 2, Mingenew field evaluation site

总施用时间为4.5 h。为制氮系统提供动力的柴油发电机使用11.7 L/h 柴油,根据1.45 澳元/L的柴油成本计算,筒仓1 的处理总成本为76 澳元。如果筒仓最大容量为75 t 谷物,则处理成本为1澳元/t。

2 号筒仓的初始吹扫净化时间为1.5 h。由于制氮机的氮气流量增加,达到低氧水平的时间缩短了。为实现快速吹扫,制氮机的流量增加到60 m3/h 99%的氮气。根据对1 号筒仓的观察,可以知道流量的增加意味着泄压阀会迅速起泡。为了缓解这种情况,将泄压阀的盖子取下。这将减轻筒仓上的额外压力,并形成一个二级吹扫净化排气口。一旦观察到氧气衰减有明显的反应,就更换盖子,并关闭发生器,提供30 m3/h 99.3%的氮气(图10和11)。第二天,对2 号筒仓再进行1 h 的吹扫,以清除过夜呼吸的氧气和二氧化碳。这相当于0.60 美元/t 的处理成本。由于各筒仓的装载量和粮龄存在明显差异,因此很难对充氮效率进行比较。1 号粮仓装的是上一季的谷物,与2 号粮仓装的新季谷物相比,1 号粮仓吸附了更多的二氧化碳和氧气。这一点从隔夜的呼吸量可以明显看出,从而导致充氮时间延长。2 号粮仓装满了新季谷物,可以更可靠地估算运营成本。

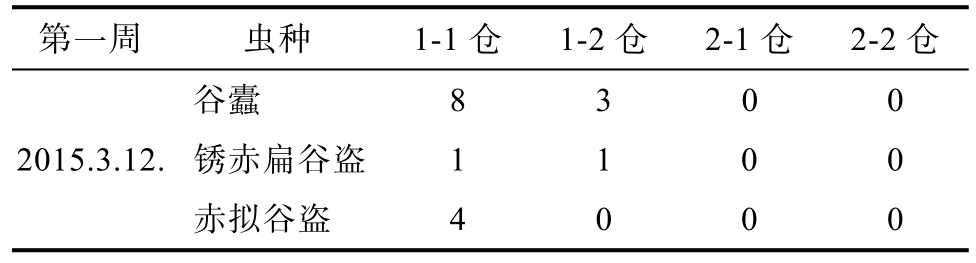

两个粮仓都留出了一部分谷物样本,用于培养观察害虫自然感染的情况。第一周的初步计数表明,因筒仓1 中谷物的年份和没有熏蒸历史,筒仓1 中有3 种昆虫,筒仓2 中没有成虫(表1)。检测到的害虫有谷蠹、锈赤扁谷盗和赤拟谷盗。

表1 通过培养观察两个仓中害虫的情况,用于进一步评估操作效率

Table 1 Purging Observations and Potential to achieve further operation efficiency

第一周虫种 1-1 仓 1-2 仓 2-1 仓2-2 仓2015.3.12.谷蠹 8 3 0 0锈赤扁谷盗1 1 0 0赤拟谷盗 4 0 0 0

用于本次实验的两个筒仓不相邻,因此放弃了将排出的富氮气吹扫到下一个筒仓的想法。虽然进行了短暂的实验,但由于距离过远产生了背压,增加的氮气流速对吹扫净化料仓造成了过大的压力,导致溢流阀剧烈起泡。事实证明,在关闭溢流阀盖对2 号料仓进行吹扫时,提高氮气发生器的流速可大大缩短吹扫时间。这一观察结果表明,可以同时对多个筒仓进行串联充气,但要注意控制对第一个料仓增加的压力。串联的筒仓应彼此相邻,以减少软管距离,筒仓之间应安装直径较大的排气软管,以释放减轻施加在第一个筒仓的压力。

本次PSA 制氮技术的实仓实验代表了一种“最坏情况”,即使用小产气量的制氮机来对容量较大的筒仓进行充气。例如,使用30 m3/h PSA发生器来处理几乎空仓的500 t 筒仓,用60 m3/h膜分离制氮机来处理2 300 t 的筒仓。事实证明,膜分离制氮机在处理实验所选筒仓这样的大型储存设施时非常高效。膜分离氮气发生器能够根据应用情况调节流速和纯度水平,大大缩短了吹扫净化筒仓大气所需的时间,从而降低了处理成本。与PSA 氮气发生器相比,膜分离具有以下固有优势:

相同气体产量的系统占地面积更小;

活动部件更少,意味着维修间隔更长;

膜组件在正确的操作条件下使用寿命长达20 年;

噪音较小;

压力容器无需持续认证。

PSA 与膜分离在制氮和应用方面的比较:

膜分离制氮效率是PSA 的两倍;

大产量膜分离制氮机的出现提高了与大容量粮库相匹配的净化效率;

氮气气调技术可应用于CBH 所有目前能够熏蒸的粮食仓库,控制昆虫和质量,价格比使用VaperPh3os 磷化氢钢瓶气熏蒸便宜;

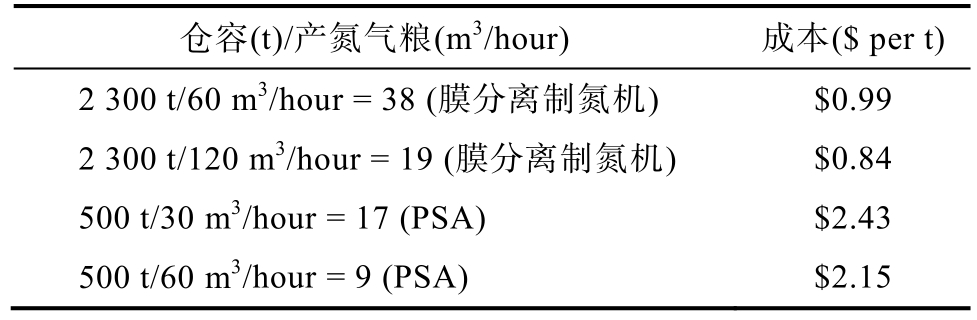

膜分离可以实现更高效的充氮和合适应用成本(表2)。

表2 制氮机产气量和筒仓容量与成本的关系

Table 2 The relationship between capacity of nitrogen generator and silo with cost

仓容(t)/产氮气粮(m3/hour) 成本($ per t)2 300 t/60 m3/hour = 38 (膜分离制氮机) $0.99 2 300 t/120 m3/hour = 19 (膜分离制氮机) $0.84 500 t/30 m3/hour = 17 (PSA) $2.43 500 t/60 m3/hour = 9 (PSA) $2.15

[1] ADLER C, CORINTH H G, REICHMUTH C. Modified atmospheres[M]. SUBRAMANYAM B, HAGSTRUM, D.W. In alernatives to pesticides in stored product ipm. USA, 2000:105-146.

[2] ATHANASSIOU C G, CHIOU A, RUMBOS C I, et al. Effect of nitrogen in combination with elevated temperatures on insects,microbes and organoleptic characteristics of stored currants[J].Journal of Pest Science, 2017, 90: 557-567.

[3] ATHANASSIOU C G, SAKKA M K. Using nitrogen for the control of stored product insects: One single application for multiple purposes[J]. Agrochemicals, 2022, 1: 22-28.备注:本文的彩色图表可从本刊官网(http//lyspkj.ijournal.cn)、中国知网、万方、维普、超星等数据库下载获取。