粮食仓储是粮食储备工作的核心,提高粮食仓储管理水平对于确保粮食安全、提高优质粮食供应水平、促进节粮减损工作具有重大意义。近年来,受新冠疫情、气候变化、地缘政治等因素影响,粮食安全问题引起了更多的关注。在《中共中央关于制定国民经济和社会发展第十四个五年规划和二0 三五年远景目标的建议》中,国家首次把粮食安全战略纳入五年规划,并将其列在“粮食、能源资源、金融安全”三大安全战略的首位[1]。

习近平总书记多次就粮食安全问题发表重要讲话、作出重要指示批示。党的二十大更是明确指出“全方位夯实粮食安全根基”,对粮食安全提出了新的更高要求。就粮食储备而言,我国高度重视粮食储备安全,据国家粮食和物资储备局统计,目前全国标准仓房完好仓容近7 亿t,仓储条件总体达到世界较先进水平。单从储粮企业来说,仅中国储备粮管理集团有限公司就在全国布局直属库和分库980 多个,覆盖全国90%地级城市和13 个粮食主产区95%的县。特别是党的十八大以来,我国通过不断规范仓储管理,有效改善仓储设施条件,进一步提升仓储科技应用水平,储备粮库基本实现储粮周期内自然损耗控制在0.2%以内,综合损耗降至1%以下[2],粮食储备能力和水平不断提升。在储备规模不断扩大的同时,我国优质粮食供给水平也明显增加,2020年“中国好粮油”行动增加优质粮食超过5 000 万t,全国粮食产业年实现工业总产值3.2 万亿元,“优质粮食工程”不断深入推进。

在粮食增产保供的新形势下,面对粮食仓储行业规模显著增长的趋势,我国粮食仓储管理工作极富挑战,主要表现为:国家储备综合实力还需增强,责任体系有待健全,管理运行尚待完善,支持保障政策仍需强化等[3]。新时期应当如何提高粮食储备安全,完善管理运行体制机制,减少粮食产后在储存环节的损失是亟待需要全面分析和深入研判的重大问题。

1 文献综述及问题提出

粮食仓储管理是保障国家粮食安全的基础性工作,涉及仓储流程的每一个环节、每一个步骤,任何流程出现问题都可能引发粮食安全问题。本文通过文献调研等发现,粮油保管员年龄结构失衡、业务素质不高[4]等是普遍存在问题,其影响粮食储备从入库到出库各个环节,因此,粮食仓储管理工作中面临的问题复杂多样。一是准备环节。粮油入库前准备是仓储业务的开始,主要包括仓房准备、入库计划、人员培训、空仓杀虫和仓储机械设备准备等[5]。二是入库环节。收货作业流程是发现问题的关键环节[6],粮食储存质量的源头是对粮食入库前做好质量控制,现有研究中发现该环节受人为因素影响较多,如收购时仅凭农产品外观判断质量等级[7],企业未严格检测收购粮食的质量等[8]。三是在库环节。粮食在存储过程中,保管环境的好坏直接影响粮食存储质量[9],例如温度控制不合适、缺少保温隔热措施、对化学药剂的使用超标等,配套设施和技术水平落后,安全储粮风险大[10]。四是出库环节。出库环节往往容易被忽视和流于形式,从研究中发现承储库点出库能力、出库条件、出库质量与实际不符,导致了“出库难”,暴露了出库流程不规范等管理问题。

新时期国家将粮食安全问题提高到前所未有的高度。根据目前粮食仓储管理研究文献统计,自2002年以来,粮食仓储管理研究热度呈波动上升趋势,到2020年出现猛升,成为保障粮食安全研究的一个热点问题。但多数研究内容仍以定性为主,定量实证性研究缺乏。粮食储备涉及国家安全,相关信息掌握有限,深入仓储管理实践并对仓储管理政策实施过程效果进行跟踪调查的研究更为少见,定量的实证性研究不足是目前粮食仓储管理研究中的一个重大缺陷。本文基于前期研究成果并结合书面调研和实际调研情况,对我国储储备仓储管理中的主要问题进行了研究和实证分析,并提出进一步完善粮食储备体系的对策建议。

2 模型与数据

2.1 建立模型

本文借助已有的SC(Supply Chain)-RC(Root Cause)研究方法,初步建立我国粮食储备仓储管理问题环节–本质因素判别与定位矩阵模型,并进一步结合帕累托图(Pareto chart),识别仓储管理业务流程中的关键控制点。

矩阵的第一个维度为仓储管理环节,划分为准备(A)、入库(B)、在库(C)和出库(D)4个环节,并细分为24 个步骤(见表1)。矩阵的第二个维度为仓储管理问题的本质因素。粮食仓储管理问题发生于仓储管理业务流程的不同环节,但很多问题的本质因素都具有相同或相似的性质,我们将本质因素划分为人(a)、机(b)、料(c)、法(d)、环(e)、测(f)6 大类,并细分为15 小类(见表2)。

表1 粮食仓储管理流程环节

Table 1 The process of management for grain reserve

环节 步骤 说明入库计划(A1)调查、编制、通知准备(A)仓房整理(A2)清理、检查、整修、空仓杀虫、验收配备人员(A3)人员业务、操作、规章制度等培训设施设备(A4)运输、检化验、计量、清理等设备扦样检验(B1)扦取样品、检验入库(B)检斤计量(B2)检斤、制作计量凭证分类入仓(B3)烘干、除杂、复检、入仓去皮计算(B4)去皮计算净重结算对账(B5)结算付款、核准数字、建立账卡满仓整理(B6)平整粮面、簿表卡、清理器材、布设测温设施、卫生清理、全面检查设备点检(B7)设备归位检修平仓验收(B8)数量质量验收粮情检查(C1)温度检查、水分检查、虫害检查、品质检查在库(C)储藏技术(C2)业务系统、机械通风、熏蒸技术仓储安全(C3)安全设施、安全生产、安全防火、安全作业、安全保卫保管损耗(C4)损耗跟踪、异常处理、凭证出库计划(D1)资源、运输方案、编制、通知出库(D)扦样检验(D2)扦取样品、检验称重计量(D3)空车计量、装车计量结算对账(D4)结算付款、核准数字、登记账目清仓整理(D5)清理器材设施、整理清理、全面检查设备点检(D6)设备归位检修损益处理(D7)计算损耗(溢余)、核报处理

表2 粮食仓储管理问题本质因素

Table 2 The root causes of management problems for grain reserve

本质因素细分因素 具体说明人员意识(a1)责任意识和质量认识不足人(a)人员能力(a2)专业不对口、操作不熟练、培训力度不足身体条件(a3)年龄、身体条件状况无法胜任工作设备投入(b1)仓房设施设备数量不足、功能失效、设备老化机(b)维护保养(b2)未进行检修、维护、清洁、保养工作设备点检(b3)使用前后未对设备进行状态及性能的确认粮源产地(c1)未深入粮食原产地进行调查料(c)质量把关(c2)带入不符合质量要求的粮食规章制度(d1)缺少相关管理制度法(d)操作规程(d2)主要工序缺少操作规程或作业指导书环境监控(e1)温度、湿度等储存环境不当环(e)安全监控(e2)危险品、废弃物的控制措施不当整理整洁(e3)仓房环境卫生和整洁情况不符合标准测量方法(f1)缺少质量控制和测量方法测(f)测量校准(f2)测量工具和设备未定期进行确认、校准和调整

将上述粮食仓储管理环节和本质原因作为矩阵的两个纬度,相互关联形成判别矩阵,该矩阵的建立有助于识别问题发生的环节和本质原因,确定了关键控制点范围。结合收集和统计的粮食仓储管理问题数据,利用该矩阵进行实证分析,最后利用帕累托图,准确识别了储备粮仓储管理的关键控制点。

2.2 数据来源与处理

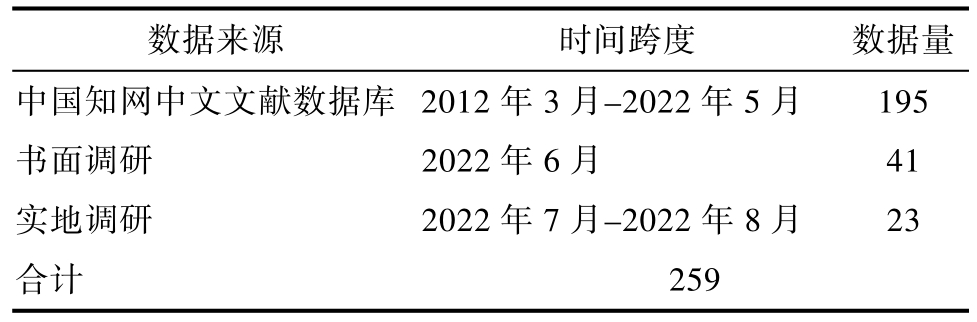

本文的研究对象是粮食仓储管理环节,实证研究的数据主要来源分布如下(见表3):中国知网数据库、书面调研及实地调研中反映的仓储管理问题。通过对这三类数据进行整理,剔除同一来源数据,最后归集的仓储问题有效数据共计259条。其中,对数据库中的数据进行了源问题溯源,不存在重复问题统计;书面调研数据来自于31 个省(市、区)粮食和物资储备局报送的问题,数据分布是全国性的,不存在区域化侧重;实地调性,研,针对仓储管理不同环节问题汇集,也不存在环节上的侧重。因此本文选取的数据具有客观能够反映当前我国粮食储备仓储管理问题的基本情况。

表3 数据来源统计

Table 3 Data sources

数据来源 时间跨度 数据量中国知网中文文献数据库 2012年3月–2022年5月195书面调研 2022年6月 41实地调研 2022年7月–2022年8月23合计 259

3 实证分析

3.1 基于矩阵模型的粮食仓储管理问题薄弱环节

利用矩阵模型对数据进行分析得到实证结果(见表4),确定问题产生的环节、本质因素及其次数,如 A1-c1-21 表示发生在入库计划环节(A1),反映粮源产地调查不足(c1)问题发生的数据共计21 条。实证分析结果表明,仓储管理问题发生最多的环节在准备环节(A-125)、在库环节(C-93)和入库环节(B-31)。其中,准备环节问题数量明显多于其他环节。

表4 粮食仓储管理问题与本质因素关联矩阵

Table 4 The incidence matrix of management problems in grain reserve

A B C D 因素 环节 A1 A2 A3 A4 B1 B3 B5B6B8C1C2C3C4D1 D6 D7 合计 总计a a1 – 2 6 – – 1 1 – 2 4 – – – – – – 16 a2 – 5 34 – 2 – – – – 8 – – 1 – – 2 52 a3 – 4 3 – – – – – – 1 – – – – – – 8 76 b1 – – – – – – – – – – 20– – 3 – – 23 b b2 – – – – – – – 1 – – 9 – – – – – 10 45 b3 – – – 8 2 – – – – 2 – – – – – – 12 c1 21 – – – – – – – – – – – – – – – 21 c c2 – – – – 15 – – – – – – – – – – – 1536 d1 – – 1 – – – – – – 2 – 5 – – – – 8 d d2 – 1 – – – 2 – – – 165 – – – – – 2432 e e1 – – – – – – – – – – 2 – – – – – 2 e2 – – – – – – – – – – – 2 – – – – 2 e3 – 38 – – – – – – – – – – – – 5 – 43 47 f1 – – – – – – – – – – 2 – – – – – 2 f f2 – 2 – – 2 – – 3 – – 5 – 9 – – – 2123合计 21 52 44 8 21 3 1 4 2 33437 103 5 2 259总计 125 31 93 10 259

(1)储备环节(A, 125)是仓储业务的开始,也是保障仓储粮食质量安全的源头。在统计中,准备环节反映的问题为125 件,占总问题数量的48.3%,该环节是整个仓储业务流程中问题出现最多的环节,需要重点关注。一方面,配备和培训业务人员(A3, 34)问题反映较多。粮食仓储涉及接待、质检、检斤、开票、入仓、付款、保管等多业务岗位,人员未经过正规培训或严格训练,能力水平参差不齐,不熟悉业务的情况普遍存在。同时,仓房整理(A2, 38)是保管工作的基础,这个环节必须做到卫生清理无死角[11],通过空仓核验以后才能开展工作,然而该环节在实际执行中易被忽视。另一方面,入库计划(A1, 21)需要提前调查了解当年粮油生产情况并根据上级文件,结合本单位具体情况制定,但是该步骤往往调查研究不足,通盘考虑不周。以上因素是造成准备环节问题较多的原因。

(2)入库环节(B, 31)是影响粮食质量和数量关键性环节,主要包括扦样、检验、检斤、入仓、结算等步骤。入库粮食质量呈现出下降的趋势,主要表现在入库粮食的原始水分以及杂质严重超过安全储藏标准要求[12]。扦样检验主要为感官检验和具有主观性,增加了违规行为的隐蔽性。由于该环节关系到企业、国家和个人利益,易受到利益驱使出现违规检验、主观放行、虚假填报等行为,是引发粮食质量安全问题的重大风险隐患环节。

(3)在库环节(C, 93)是仓储业务的中心环节,包括粮情检查、储藏技术、仓储安全和保管损耗。粮油在储藏期间品质会发生变化,围绕技术手段和技术管理延缓品质衰败是在库环节的关键。

3.2 粮食仓储管理问题本质因素分析

粮食仓储管理问题受诸多因素影响,有些本质因素引发问题的频次较高。结合表4,粮食仓储管理问题较为突出的本质因素依次是,人员因素(a-76)、环境因素(e-47)、设备因素(d-45)、物料因素(c-36)、方法因素(d-32)、测量因素(f-23)等,其中人员因素是最主要的本质因素,其引发问题的频次明显高于其他因素。其次是环境因素和设备因素数量基本持平。

3.2.1 人员因素分析

人员能力不足(a2-52)是主要因素,包括业务人员专业不对口、技术操作不熟练、培训效果不佳等。在实际的仓储管理中,部分管理人员对粮食存储条件的相关知识缺乏了解,对粮食存储环节标准掌握不牢固,进而在粮食存储环节留下了一些隐患[14]。其次,人员相关意识不足因素(a1-16)也一定程度反映了企业管理水平薄弱和基础不实问题,员工仓储管理理念落后,现代化专业仓储管理知识和技术匮乏[13]。此外,粮油仓储管理员和农产品食品检验员职业资格已经退出国家水平评价技能人员职业资格目录,不再由政府或其授权单位认定发证,这也将减少粮食仓储从业人员的培训渠道和晋升机会,制约了人员能力的提升。

3.2.2 环境因素分析

仓房整理整洁度不够(e3-43)是引发粮食质量安全相关问题的最主要因素。一方面,粮食入仓前未按规定对仓房进行清扫消毒,仓房留有残留粮粒、灰尘和杂物,引起局部杂质聚集或者发霉变质,引起粮堆发热。另一方面,现行的GB 22508—2016《食品安全国家标准 原粮储运卫生规范》相比国际食品安全管理体系标准,缺少对于墙壁、隔板、门、天花板、通风口、等仓房关键部位的卫生要求,也未提及清洁消毒步骤要求。

3.2.3 设备因素分析

仓储条件是科学保粮和节粮减损的重要技术基础。设备投入不当主要表现在三个方面:一是仓储设施设备老化,目前依然存在很多仓库上漏下潮、墙体开裂、气密性差等问题[15];二是设备存在不适应性,例如扦样器设计本身存在短板,一些经验老道的司机装车时“做型”[16],没有严格按照扦样标准执行;三是仓储技术组合不合理。仓储企业没有充分考虑到内外部环境,将“科学补粮”理解成计算机测量控制、准低温补粮等一系列高投入技术[17],实际储粮效果不佳。

3.2.4 物料因素分析

粮食入库前质量的把控是影响粮食质量的关键,然而企业往往忽视对当年产地生产情况、环境情况、质量情况的调查,特别是食品安全指标的调查,后期容易对库存地点进行错误研判,影响粮食质量安全问题的追溯。如该地区周围有矿产或化工污染等情况,应增加原粮卫生指标检测[18]。此外,粮食入库质量检验容易受到主客观因素影响,导致检测结果呈现差异性,将不合格的粮食带入粮仓。

3.2.5 方法因素分析

有效的管理制度、质量控制程序和技术操作规程是仓储管理体系建设的基础,在仓储管理过程中,重要工序中的控制方法、过程参数、设备和环境条件要求不够具体,操作性不强,如通风时机、通风时间、烘干热效率、粮情监控频次、施药用量和方式、隔热保温和气密性检测等相关规定。技术操作的不规范会导致谷物表面或局部温度或湿度上升,对粮食品质有很大危害。

3.2.6 测量因素分析

粮情检查是粮食在库保管环节的基础,包括温湿度检查、水分检查、害虫检查、品质检查等,涉及温度计、水分测定仪、容重器等计量设备,然而企业存在定期计量设备校准不规范行为[19],未能及时对测量设备进行校准或者设备覆盖不足,影响了对于在库粮食和环境真实状态和变化趋势的判断。

3.3 基于帕累托图的关键控制点定位

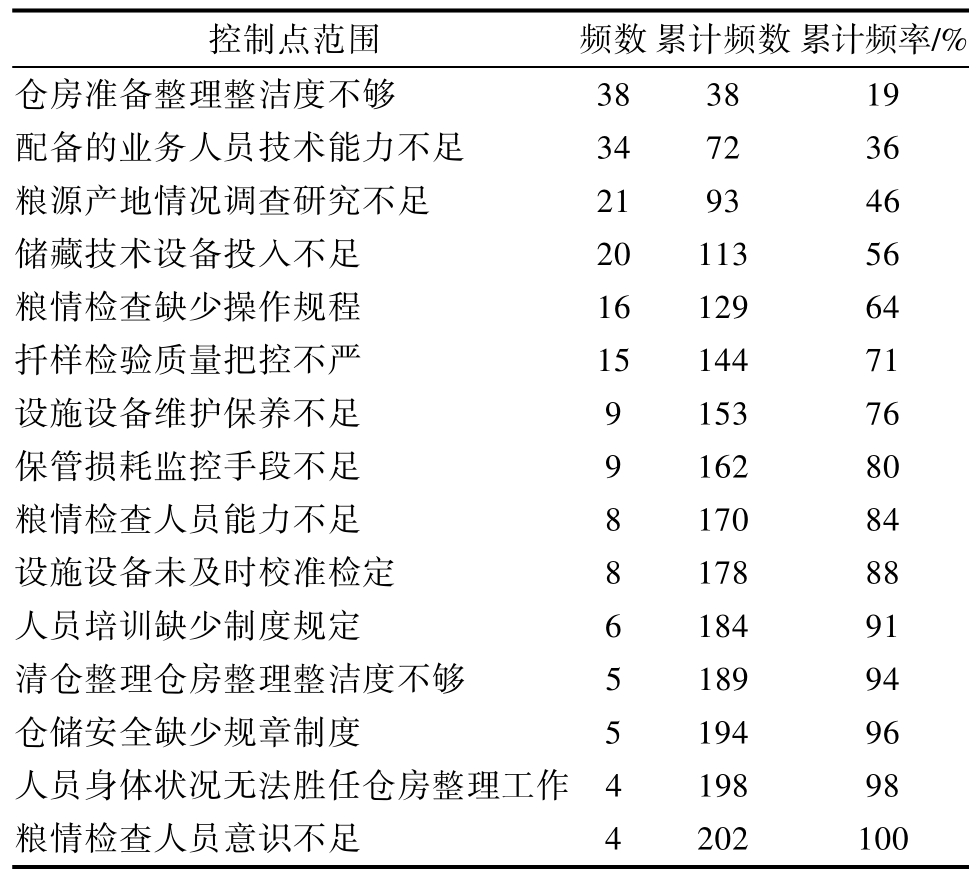

通过以上矩阵模型分析,初步掌握了粮食仓储管理问题薄弱环节和本质因素,关联了具体步骤和细节因素,确定了关键控制点范围。最后利用帕累托分析法,准确定位了粮食仓储管理的6个关键控制点,见表5 和图1。

图1 关键控制点帕累托图

Fig.1 Pareto chart analysis

表5 关键控制点帕累托分析表

Table 5 Pareto frequency analysis

控制点范围 频数 累计频数 累计频率/%仓房准备整理整洁度不够 38 38 19配备的业务人员技术能力不足 34 72 36粮源产地情况调查研究不足 21 93 46储藏技术设备投入不足 20 113 56粮情检查缺少操作规程 16 129 64扦样检验质量把控不严 15 144 71设施设备维护保养不足 9 153 76保管损耗监控手段不足 9 162 80粮情检查人员能力不足 8 170 84设施设备未及时校准检定 8 178 88人员培训缺少制度规定 6 184 91清仓整理仓房整理整洁度不够 5 189 94仓储安全缺少规章制度 5 194 96人员身体状况无法胜任仓房整理工作 4 198 98粮情检查人员意识不足 4 202 100

3.3.1 准备环节仓房整理整洁度不够

粮食入仓前未按规定对仓房进行清理消毒,仓房留有残留粮粒、灰尘和杂物,易发生粮堆局部杂质聚集,导致出现粮堆局部发热、霉变等安全隐患。同时,相比国际标准,现行标准已经不能适应当前粮油食品卫生管理的新情况和新问题,这是管理制度上的欠缺。

3.3.2 准备环节配备的人员技术能力不足

在调查研究中发现,仓储管理从业人员老龄化严重、人员素质参差不齐,人员培训不到位等是企业普遍反映的问题。企业往往忽视了对人员上岗前初始能力的确认和上岗后能力提升的监控,人员较难持续满足现代化仓储保管的需求,缺乏持续健康的人才发展队伍。

3.3.3 准备环节入库计划中未深入调查粮食产地

粮食企业对粮食产地生产情况、质量情况以及环境情况的调查对库存粮食的质量具有重要影响,多数企业对计划管理重视不足,忽视对产地粮情的调查工作,特别是粮食安全指标的调查,容易对粮食质量情况造成误判,同时影响粮食质量安全问题的追溯。

3.3.4 在库环节仓储技术设备投入不足

部分仓房基础功能下降,防潮、隔热及密闭性能受到影响。科技储粮覆盖不足,已经不能适应当下绿色储粮趋势。部分企业未根据当地环境实际条件进行分析,盲目进行仓储技术设备组合,导致了无效管理成本的增加。

3.3.5 在库环节部分工序缺少操作规程

企业认识到仓房隔热性和气密性对于安全储粮的重要性,但是企业缺少可行的气密性、隔热性和结构材料的测试方法。对于库存粮油质量的粮情监测,未能科学评估质量监测的频次,忽视了通风前后粮食水分的监控,无法确保粮情做到科学合理监测。

3.3.6 入库环节扦样检验质量把关不严

主要表现在:一是扦样布点不规范,样品代表性不够;二是人员主观意识受到干扰,放行“人情粮”、“关系粮”;三是人员责任感不强,凭借感官出具检验数据。入库检验环节人为因素影响较为突出。因此,促进入库环节扦样检验规范化管理,有助于提高企业实行诚信行为。

4 结论建议

“十四五”期间,为确保优质粮食工程升级版建设取得实实在在成效,国家局发布了“六大粮食提升行动”方案,对粮食仓储管理水平提出了更新更高的要求。本文围绕责任体系、技术体系和制度体系三个纬度,提出进一步完善粮食仓储管理规范化建设的对策建议。

4.1 严格把好入库前质量关

在产地调查、人员能力、仓房整理、扦样检验等关键步骤加强防范控制,从源头防止不合格的原粮入仓。(1)严格落实监管责任。按照《粮食流通管理条例》《政府储备粮食仓储管理办法》等要求,省、自治区、直辖市要主动承担保障本行政区域粮食安全的主体责任,进一步落实粮食安全党政同责,将粮食仓储管理规范化纳入地区绩效考核范围。(2)切实履行主体责任。承储企业要加强对政府储备的仓储管理,提升规范化水平,利用信息化平台对关键控制点进行监控,持续追踪规范化管理的符合性情况。同时,将粮源产地调查数据、清洁整理程度监测、入库质量检验结果、人员培训考核情况、设施设备点检等纳入到信息化平台,实时动态跟踪,方便执行和追溯。(3)创建文明仓储文化。目前不少企业都引入了“5S”管理办法,对仓储环境进行全局细致考虑,达到规范化管理目的,承储企业可创建“5S+”模式,将安全、节约、绿色等内容纳入,并鼓励员工参与,营造文明仓储文化氛围。

4.2 技术创新推动规范化管理

根据《粮油仓储管理办法》,粮食绿色仓储提升行动等要求,积极应用先进适用的粮食储藏技术,延缓粮食品质劣变,降低粮食损失损耗,防止粮油污染,确保库存粮食数量真实、质量良好、储存安全、管理规范。(1)开展关键控制点临界限值研究。鼓励高校、科研院所开展对仓储关键控制点临界限值验证研究,如粮食烘干时间、温度和热效率,仓储清洁剂和消毒剂的品类、浓度及有效性,粮情检查的有效方法和频次等。(2)加大对影响粮食质量的关键仪器设备研发。针对入库检验环节,重点开发智能化粮食质量检测仪器装备,完成自动扦样检验,降低人为因素干扰。针对仓房整理环节,开发自动清扫清洁机器人,降低人工成本,提高清理清洁效果;针对储存环节仓房特性,如隔热保温性、气密性等,研究制定相应检测装置和检测方法。(3)推广应用绿色储粮技术。各地争取加快推进粮食绿色仓储提升行动,结合当地实际情况,因地制宜应用绿色储粮技术,完成对仓房设施的绿色升级改造,不断提高仓储作业专业水平,保障库存粮食质量安全。

4.3 完善仓储规范化管理制度体系

全面推进依法依规治企是行业高质量发展的必然要求。(1)出台仓储管理规范化评价方案。国家粮食和物资储备局于2021年印发实施《政府储备粮食仓储管理办法》,该《办法》对仓储业务的管理过程予以进一步规范,属于指南性文件。但是与之相配套的仓储管理规范化水平评价具体方案尚未同步出台,在执行层面仍缺少可行的考核评价方法,建议尽快出台政策性粮食仓储管理规范化量化评价依据及指导意见,从收购、入库重点环节入手,建立常态化自查自纠机制,厘清各流程权责利,制定更贴合实际的政策措施。(2)完善标准体系建设。目前,我国在食品、餐饮、药品、化妆品等行业已经建立了过程规范类制度体系,如《食品安全国家标准 食品经营过程卫生规范》《食品安全标准 餐饮服务通用卫生规范》《药品经营质量管理规范》《化妆品生产质量管理规范》等,对于提升我国食品安全水平、保障消费者食用安全、适应人民群众日益增长的高品质食品消费需求具有重要意义。但是针对粮食储藏环节内容涉及不多,存在模糊提及的情况,建议尽快制定出台更加适应新时期发展的质量规范、绿色储粮技术等粮食标准,并鼓励行业协会、企业制定更优的团体标准、企业标准,加快形成粮食仓储管理标准体系。(3)探索建立第三方认证评价模式,研究适合我国粮食储备的认证认可检验检测供给体系,如“储备粮合规管理体系认证”、“储备粮质量管理规范认证”等,以期改变现行监管模式,进一步深化“放管服”,形成“制定政策、结果互认、后续监管”为主的间接管理方式,增强行政透明度和公信力。(4)深入开展仓储管理体系专项研究,鼓励在管理机制体制基础研究上给与政策和资金支持,尽快构建与大国地位相符的国家储备体系,多措并举共同保障我国粮食和储备物资质量安全。

[1] 朱晶, 臧星月, 李天祥. 新发展格局下中国粮食安全风险及其防范[J]. 中国农村经济, 2021(9): 2-21.ZHU J, ZANG X Y, LI T X. China’s food security risks and prevention strategy under the new development pattern[J].Chinese Rural Economy, 2021(9): 2-21.

[2] 彭杨. “绿色优储”助力高质量节粮减损[J]. 中国粮食经济,2022(2): 19-20.PENG Y. “Green storage” helps reduce the loss of high-quality grain[J]. China Grain Economy, 2022(2): 19-20.

[3] 中共国家粮食和物资储备局党组. 完善国家储备体系保障初级产品供给[N]. 粮油市场报, 2022-05-17.CPC National Food and Strategic Reserves Administration.Improve the national reserve system to ensure the supply of primary products[N]. Grain News, 2022-05-17.

[4] 国家局人事司. 粮油保管员[M]. 北京: 中国轻工业出版社,2007.Department of Personnel, National Bureau. Grain and Oil conservator[M]. Beijing: China Light Industry Press, 2007.

[5] 张瑞宏. 基层粮油仓储规范化管理中的问题及对策[J]. 中国市场, 2014, 773(10): 80-81.ZHANG R H.Problems and countermeasures in standardized management of grain and oil storage at grassroots level[J]. China Market, 2014, 773(10): 80-81.

[6] 梁金宇, 谭勇, 单初. 粮食仓储企业规范化管理评价指标体系的构建[J]. 武汉轻工大学学报, 2020, 39(4): 77-83.LIANG J Y, TAN Y, SHAN C. Construction of standardized management evaluation index system of grain storage enterprises[J]. Journal of Wuhan Polytechnic University, 2020,39(4): 77-83.

[7] 刘畅, 张浩, 安玉发. 中国食品质量安全薄弱环节、本质原因及关键控制点研究——基于1460个食品质量安全事件的实证分析[J]. 农业经济问题, 2011, 32(1): 24-31.LIU C, ZHANG H, AN Y F. Research on weak links, essential reasons and critical control points of food quality and safety in China -- based on empirical analysis of 1460 food quality and safety incidents[J]. Problems of Agricultural Economy, 2011,32(1): 24-31.

[8] 罗佳丽, 金鑫. 粮食安全背景下粮食仓储管理的问题研究[J].商场现代化, 2018, (8): 16-17.LUO J L, JIN X. Research on problems of grain storage management under the background of food security[J]. Shopping Mall Modernization, 2018, (8): 16-17.

[9] 郑冰石. 粮食企业仓储管理现状及科学保粮发展[J]. 区域治理, 2020, (3): 99-101.ZHENG B S. Current situation of warehouse management of grain enterprises and development of scientific grain protection[J].Regional Governance, 2020, (3): 99-101.

[10] 亢霞, 钟昱, 张庆. 我国粮食仓容现状、存在问题及对策研究[J]. 农业现代化研究, 2015, 36(5): 721-726.KANG X, ZHONG Y, ZHANG Q. Research on current situation,existing problems and countermeasures of grain storage capacity in China[J]. Research of Agricultural Modernization, 2015,36(5): 721-726.

[11] 张中, 胡智佑, 谢军, 等. 中国粮食仓储的历史与展望[J]. 现代食品, 2020, (2): 27-29.ZHANG Z, HU Z Y, XIE J, et al. History and prospect of grain storage in China[J]. Modern Food, 2020, (2): 27-29.

[12] 罗广彬. 浅谈粮食企业仓储管理现状及科学保粮发展[J]. 现代食品, 2019, (16): 5-7.LUO G B. Discussion on the current situation of warehouse management of grain enterprises and the development of scientific grain protection[J]. Modern Food, 2019, (16): 5-7.

[13] 吴兴阳, 文宗川. 某省粮食储备库的仓储作业流程及优化方案[J]. 粮油食品科技, 2020, 28(1): 110-115.WU X Y, WEN Z C. Storage process and optimization scheme of grain storage in a province[J]. Grain Oil and Food Technology, 20,28(1): 110-115.

[14] 郑冰石. 粮食企业仓储管理现状及科学保粮发展[J]. 区域治理, 2020, (3): 99-101.ZHENG B S. Current situation of warehouse management of grain enterprises and development of scientific grain protection[J].Regional Governance, 2020, (3): 99-101.

[15] 李武. 粮食企业的仓储管理与科学保粮[J]. 粮油与饲料科技,2021, 180(2): 16-19.LI W. Storage management and scientific grain protection in grain enterprises[J]. Grain Oil and Feed Technology, 2021,180(2): 16-19.

[16] 姚海波. 地区储备粮食库仓储管理问题分析[J]. 现代商贸工业, 2016, 37(15): 38-39.YAO H B. Analysis on storage management of regional grain storage[J]. Modern Business Trade Industry, 2016, 37(15):38-39.

[17] 曹明威, 邱丽娜. 粮食企业仓储管理现状及保粮策略分析[J].食品安全导刊, 2022, (3): 10-12.CAO M W, QIU L N. Current situation of warehouse management of grain enterprises and analysis of grain protection strategy[J].Food Safety Guide, 2022, (3): 10-12.

[18] 刘加华, 高长尧, 史成刚. 粮食收储环节的节粮减损策略[J].粮食科技与经济, 2021, 46(3): 11-13.LIU J H, GAO C Y, SHI C G. Strategies of grain saving and loss reduction in grain collection and storage[J]. Food Science,Technology and Economy, 2021, 46(3): 11-13.

[19] 王春霞. 粮食收储企业把好入库质量关的途径[J]. 现代农业科技, 2012, 584(18): 297-298.WANG C X. Ways for grain storage enterprises to control the quality of grain storage[J]. Modern Agricultural Technology,2012, 584(18): 297-298.

备注:本文的彩色图表可从本刊官网(http//lyspkj.ijournal.cn)、中国知网、万方、维普、超星等数据库下载获取。