红豆中蛋白质含量21%,碳水化合物含量64%,主要成分为淀粉。由于其高蛋白低脂,营养价值高的特点,红豆被广泛作为原材料加工食用,改善食品风味,口感以及黏度[1]。尤香玲等[2]研制了一款红豆红米低糖蛋糕,在海绵蛋糕原料中加入红豆红米粉、异麦芽酮糖醇。Bi等[3]研究了油炸、烘烤和蒸煮对红豆香气的影响,并添加红豆粉制成了风味良好的饼干。但是,红豆颗粒结构紧致、质地坚硬,存在与杂粮同煮熬制时间长、产品开发难等问题。

为解决此问题,国内展开许多关于杂粮预熟化工艺(浸泡-熟化-干燥)的研究。倪萍等[4]以糊化度和感官评价为指标,确定了熟化红豆的最优浸泡温度、浸泡时间、料液比和干燥工艺等,所得预熟化红豆可与大米同煮同熟。但是,由于红豆种皮厚,水分和热量难以渗透进入红豆内部,传统的预熟化工艺耗时长。针对此,高压蒸煮、酶解处理等技术手段被引入。例如,Lee等[1]通过高压处理改善红豆粉的加工特性。余飞[5]通过酶解方法部分破坏红豆的种皮,从而加速其预熟化过程。本课题组前期研究发现利用微波直接处理具有一定水分的红豆时,由于种皮和内部介电常数以及质构的差异,可产生类似鸡蛋的“爆炸效应”,在数秒的时间内在红豆种皮产生细小的缝隙,具有处理时间短、效果明显等优点[6]。因此,在前期研究基础上,探究微波预处理时间、微波预处理功率、浸泡时间和蒸煮时间对红豆预熟化特性的影响;同时,将预熟化的红豆与大米等进行复配,探究其复煮特性,开发出一款同煮同熟的红豆大米产品。

1 材料与方法

1.1 材料与仪器

红豆(椭圆形,深红色,长6.3±1.5 mm、直径4.1±1.1 mm,每100 g约160~180粒):南京粮食集团;无水柠檬酸、盐酸:南京售德试剂有限公司;DNS试剂、Taka淀粉酶(150 U/mg):上海源叶生物科技有限公司。

HH-S系列数显恒温水浴锅:常州万达升实验仪器有限公司;DHG-9030A电热鼓风干燥箱:上海一恒科学仪器有限公司;TMS-Touch物性分析仪(质构仪):美国FTC公司;JA1003电子天平和雷磁PHS-3C pH计:中国上海浦春计量仪器有限公司;CR-400色彩色差计:柯尼卡美能达株式会社(日本)。

1.2 实验方法

1.2.1 单因素实验

称取20.0 g红豆,将其平铺于玻璃培养皿底部,放入微波反应器内中心位置处理。以1∶5的料液比将微波预处理红豆置于25 ℃清水中浸泡一段时间。待电磁炉上水烧开冒出大量蒸汽时,放入红豆蒸煮,测定红豆的糊化度并进行感官评定。

1.2.1.1 微波预处理时间的影响 固定微波处理功率640 W、浸泡时间8 h、蒸煮时间30 min,调控微波处理时间10、20、30、40、50 s。

1.2.1.2 微波预处理功率的影响 固定微波处理时间30 s、浸泡时间8 h、蒸煮时间30 min,调控微波处理功率80、240、400、640、800 W。

1.2.1.3 浸泡时间的影响 固定微波处理功率0 W、微波处理时间0 s、蒸煮时间30 min,调控浸泡时间4、6、8、10、12 h。

1.2.1.4 蒸煮时间的影响 固定微波处理功率0 W、微波处理时间0 s、浸泡时间8 h,调控蒸煮时间10、20、30、40、50 min。

1.2.2 响应面优化实验

根据单因素实验结果,选取各因素的最佳范围,以微波时间(X1,20 s(-1)、30 s(0)、40 s(1))、微波功率(X2,400 W(-1)、640 W(0)、800 W(1))、浸泡时间(X3,6 h(-1)、8 h(0)、10 h(1))、蒸煮时间(X4,20 min(-1)、30 min(0)、40 min(1))为自变量,以红豆的糊化度(R1)和感官评分(R2)为响应值,采用DesignExpert软件设计响应面并优化单因素实验,设计4因素中心组合实验。

1.2.3 预熟化红豆糊化度测定

将预熟化红豆放入40 ℃烘箱中烘干后,磨粉过60目筛。取0.5 g红豆粉分别于A1、A2两个锥形瓶中,同时设置A0为空白对照组(不加红豆粉),在A0、A1、A2中分别加入50 mL去离子水。将A1置于沸水浴中使其完全糊化,然后冷却至室温。按照陆湛溪[7]报道的方法测定红豆的糊化度。

1.2.4 预熟化红豆感官评定

组织10人组成感官评定评分小组(5名男性、5名女性,年龄18~24岁),经过训练后,对煮过的红豆进行感官评价。主要针对外观形态和软硬程度进行评价。参考陆湛溪[7]的感官评分标准表。

1.2.5 预熟化红豆色泽测定

利用色差仪从L*(明度,从黑到白,0~100)、a*(红绿度,从绿到红,-a~+a)、b*(黄蓝度,从蓝到黄,-b~+b)三个方面来表征预熟化红豆的色泽[8]。取红豆颗粒至少20粒,从3个不同位置测定L*、a*、b*值,每个点重复三次。

1.2.6 预熟化红豆糊化特性分析

将预熟化红豆干燥后,磨粉、过100目筛,采用快速粘度分析仪分析其糊化特性。测定程序同Luo等[9]的报道。

1.2.7 预熟化红豆质构分析

利用质构仪测定预熟化红豆的质构特性[8]。参数设置如下:探头为P50-R,测试前以及测试速度为60 mm/min,测试后速度为120 mm/min,压缩距离为30%应变。

1.2.8 预熟化红豆复水特性分析

准确称取样品5.0 g,沸水下锅,煮5 min,沥干水分后按照下列公式1计算其复水性[10]:

式中:m1为称取的预熟化红豆质量,g;m2为沸水中煮后沥干红豆质量,g。

1.2.9 预熟化红豆复煮特性分析

将预熟化红豆与水按1∶1.5比例混合,放入带盖铝盒中。模拟白米饭蒸煮温度和时间蒸煮后,测定煮熟红豆的质构特性,方法同1.2.7。

1.3 数据分析

所有实验重复三次,结果以均值±标准偏差表示。用Origin 2018软件和Design Expert进行绘图,利用SAS 9.4软件进行方差分析(显著性水平P<0.05)。

2 结果与分析

2.1 单因素优化实验结果

2.1.1 微波时间的影响

随着微波时间延长,红豆种皮破裂、吸水速率增加;同时,微波处理使得淀粉内部分子产生迁移、颗粒内部结构重排,破坏了晶型完整度,进一步减少了水分子进入淀粉颗粒内部的阻力[6,11]。如图1a所示,随着微波时间的增加,糊化度逐渐增加。但是,当微波时间超过40 s时,红豆糊化度变化不明显。微波处理时间为40 s和50 s时,红豆的糊化度分别为84.56%、86.65%。感官评分随着微波时间的增加先升高后降低。这可能由于微波加热时美拉德反应产生了褐色物质,导致红豆颜色变暗;且微波时间过长,红豆表皮开裂、脱粒[6,11]。因此,综合考虑糊化度和感官评分,选择最优微波时间为30 s。

图1 微波时间(a);微波功率(b);浸泡时间(c)和蒸煮时间(d)对红豆糊化度和感官评分的影响

Fig.1 Effect of microwave time (a), microwave power (b), soaking time (c), and steaming time (d) on the gelatinization degree and sensory score of red bean

2.1.2 微波功率的影响

由图1b可见,随着微波功率从80 W增加到400 W,红豆的糊化度逐渐增加;但随着微波功率的进一步增加,红豆糊化度变化不明显。80 W,400 W和800 W微波预处理后,红豆淀粉的糊化度分别为49.46%、68.54%、76.32%。我们前期的研究也证明微波的热效应会导致淀粉的部分糊化,随着微波功率的增加,红豆淀粉的偏光十字逐渐消失且部分淀粉颗粒黏附在一起[6]。感官评定分数随着微波功率的增加先增加后降低。这是由于低功率微波可能导致红豆颗粒硬度的增加,而高功率微波处理则导致红豆种皮色泽变暗和裂缝变多。因此,综合考虑糊化度和感官评分,选择最优微波功率为640 W。

2.1.3 浸泡时间的影响

在浸泡过程中,红豆充分吸水,可促进后续蒸煮过程中淀粉的快速糊化。由图1c可见,随着浸泡时间的增加,红豆充分吸水膨胀,使得蒸煮时淀粉更容易糊化,从而提高了糊化度。其中,浸泡8~10 h,糊化度升高最为明显。感官评分随着浸泡时间呈先升高后降低趋势。浸泡时间过短,红豆吸水不充分导致红豆难以糊化,口感较硬;浸泡时间过长,红豆表皮破裂且色泽过暗影响感官评分[12]。结合糊化度与感官评分综合考虑,最适浸泡时间为8 h。

2.1.4 蒸煮时间的影响

蒸煮时间的延长会显著促进红豆的熟化;但在蒸煮时间过长,红豆表皮开裂、颗粒破裂严重,感官评分随蒸煮时间下降[12]。由图1d可见,在蒸煮的前40 min,红豆中的易糊化淀粉迅速糊化,糊化度快速升高至80.10%;而随着蒸煮时间进一步增加至50 min,红豆中的难糊化淀粉继续糊化,糊化度增加至83.65%。蒸煮时间10~20 min时,感官评分随蒸煮时间升高;在蒸煮30 min后,红豆表皮开裂、颗粒破裂严重,感官评分随蒸煮时间下降。因此,综合考虑糊化度和感官评分,选择最适蒸煮时间为30 min。

2.2 响应面优化实验结果

2.2.1 响应面设计结果

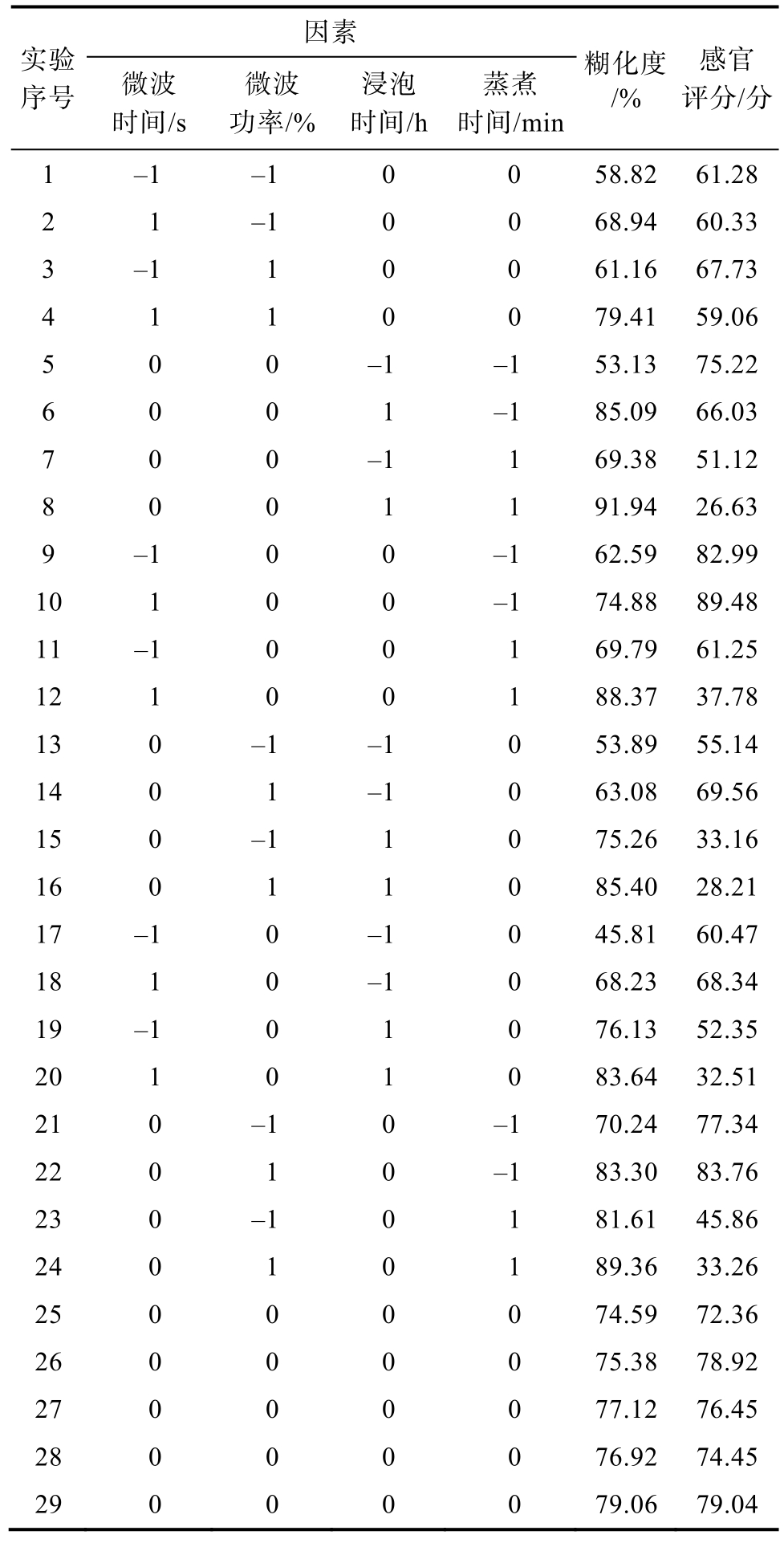

在单因素实验的基础上,选择微波时间(20≤A≤40 s)、微波功率(400≤B≤800 W)、浸泡时间(6≤C≤10 h)、蒸煮时间(20≤D≤40 min)为变量,以红豆的糊化度(R1)和感官评分(R2)为响应值,进行响应面实验。响应面实验设计和结果见表1。

表1 Box-Behnken实验设计及结果

Table 1 Test design and results of Box-Behnken

实验序号因素糊化度/%感官评分/分微波时间/s微波功率/%浸泡时间/h蒸煮时间/min 1 -1 -1 0 0 58.82 61.28 2 1 -1 0 0 68.94 60.33 3 -1 1 0 0 61.16 67.73 4 1 1 0 0 79.41 59.06 5 0 0 -1 -1 53.13 75.22 6 0 0 1 -1 85.09 66.03 7 0 0 -1 1 69.38 51.12 8 0 0 1 1 91.94 26.63 9 -1 0 0 -1 62.59 82.99 10 1 0 0 -1 74.88 89.48 11 -1 0 0 1 69.79 61.25 12 1 0 0 1 88.37 37.78 13 0 -1 -1 0 53.89 55.14 14 0 1 -1 0 63.08 69.56 15 0 -1 1 0 75.26 33.16 16 0 1 1 0 85.40 28.21 17 -1 0 -1 0 45.81 60.47 18 1 0 -1 0 68.23 68.34 19 -1 0 1 0 76.13 52.35 20 1 0 1 0 83.64 32.51 21 0 -1 0 -1 70.24 77.34 22 0 1 0 -1 83.30 83.76 23 0 -1 0 1 81.61 45.86 24 0 1 0 1 89.36 33.26 25 0 0 0 0 74.59 72.36 26 0 0 0 0 75.38 78.92 27 0 0 0 0 77.12 76.45 28 0 0 0 0 76.92 74.45 29 0 0 0 0 79.06 79.04

2.2.2 方差分析

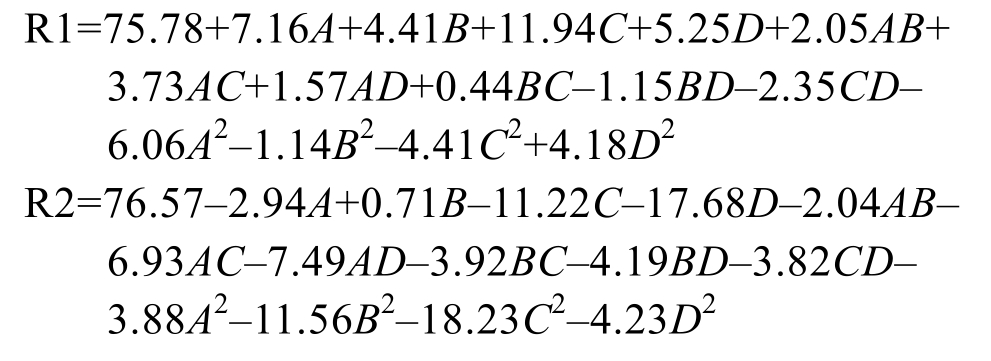

根据表1,应用Design-Expert软件对实验数据进行回归拟合分析,得到红豆糊化度R1和感官评分R2与微波时间(A)、微波功率(B)、浸泡时间(C)、蒸煮时间(D)的二次多项回归方程为:

对上述模型进行方差分析,结果见表2和表3。由表2可知,糊化度R1模型的P<0.000 1且失拟项P=0.134 1>0.05,说明该模型可有效拟合糊化度(R1)与微波时间(A)、微波功率(B)、浸泡时间(C)和蒸煮时间(D)之间的关系,因此可以用此模型预测红豆预熟化的工艺条件。模型的决定系数R2=0.970 7,说明该模型可以解释97.07%响应值的变化。校正系数 AdjR2=0.941 3,表明该方程94.13%的变化由自变量引起。从一次项方差分析中可以看出微波时间、微波功率、浸泡时间和蒸煮时间对红豆的糊化度影响都极显著(P<0.01);从二次项方差分析可见,微波时间、浸泡时间和蒸煮时间对红豆糊化度影响极显著,而微波功率的影响不显著。比较因素F值可知,各因素对红豆糊化度的影响顺序为:浸泡时间>微波时间>蒸煮时间>微波功率。

表2 糊化度二次多项式模型方差分析结果

Table 2 Analysis of variance of regression model of gelatinization degree

方差来源 平方和 自由度 均方 F值 P值 显著性模型 3 600.47 14 257.18 33.08 < 0.000 1极显著A-微波时间 584.49 1 584.49 75.19 < 0.000 1极显著B-微波功率 233.64 1 233.64 30.06 < 0.000 1极显著C-浸泡时间 1 625.27 1 1 625.27 209.07 < 0.000 1极显著D-蒸煮时间 314.98 1 314.98 40.52 < 0.000 1极显著AB 17.18 1 17.18 2.21 0.159 2不显著AC 55.58 1 55.58 7.15 0.018 2 显著AD 9.89 1 9.89 1.27 0.278 3不显著BC 0.80 1 0.80 0.10 0.753 7不显著BD 5.41 1 5.41 0.70 0.418 0不显著CD 22.09 1 22.09 2.84 0.114 0不显著A2 238.43 1 238.43 30.67 < 0.000 1极显著B2 7.58 1 7.58 0.98 0.340 1不显著C2 126.24 1 126.24 16.24 0.001 2极显著D2 113.11 1 113.11 14.55 0.001 9极显著失拟项 96.88 10 9.69 3.24 0.134 1不显著R2 0.970 7

表3 感官评分二次多项式模型方差分析结果

Table 3 Analysis of variance of regression model of sensory score

方差来源 平方和 自由度 均方 F值 P值 显著性模型 8 976.48 14 641.18 31.15 < 0.000 1极显著A-微波时间 98.77 1 98.77 4.80 0.045 9显著B-微波功率 5.98 1 5.98 0.29 0.598 4不显著C-浸泡时间 1 437.06 1 1 437.06 69.82 < 0.000 1极显著D-蒸煮时间 3 567.48 1 3 567.48 173.32 < 0.000 1极显著AB 17.05 1 17.05 0.83 0.378 2不显著AC 191.96 1 191.96 9.33 0.008 6极显著AD 224.40 1 224.40 10.90 0.005 2极显著BC 63.13 1 63.13 3.07 0.101 8不显著BD 72.20 1 72.20 3.51 0.082 1不显著CD 58.52 1 58.52 2.84 0.113 9不显著A2 97.56 1 97.56 4.74 0.047 1显著B2 781.87 1 781.87 37.99 < 0.000 1极显著C2 2 156.15 1 2 156.15 104.75 < 0.000 1极显著D2 116.31 1 116.31 5.65 0.032 3显著失拟项 254.84 10 25.48 3.06 0.146 3不显著R2 0.968 9

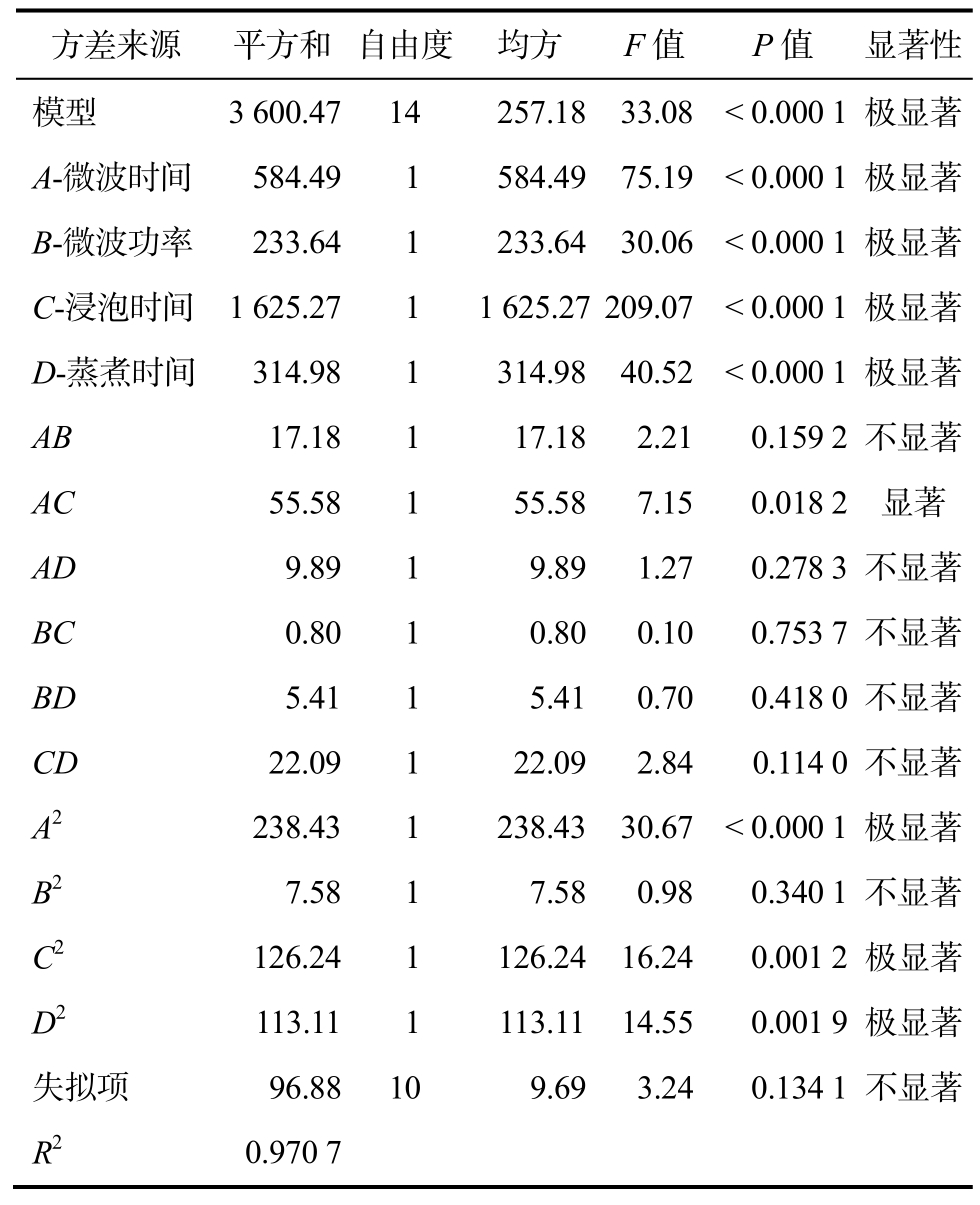

由表3可知,感官评分R2模型的P<0.000 1,失拟项P=0.146 3>0.05,表明该模型可有效拟合感官评价(R2)与微波时间(A)、微波功率(B)、浸泡时间(C)和蒸煮时间(D)之间的关系。模型的决定系数R2=0.968 9,说明响应值96.89%来自自变量因素。校正系数 AdjR2= 0.937 8,表明该模型可以解释93.78%响应值的变化。一次项方差中可见微波时间对感官评分的影响显著(P<0.05),浸泡时间和蒸煮时间对红豆糊化度的影响极显著(P<0.01),微波功率的影响不显著(P>0.05);二次项方差中微波时间和蒸煮时间项显著,微波功率和浸泡时间项极显著。说明微波预处理会影响预熟化红豆的感官评分。比较因素F值可知,各因素对红豆感官评分的影响顺序为:蒸煮时间>浸泡时间>微波时间>微波功率。

2.2.3 交互作用分析

图2a分别表示了微波时间(A)与微波功率(B)、微波时间(A)与浸泡时间(C)、微波时间(A)与蒸煮时间(D)、微波功率(B)与浸泡时间(C)、微波功率(B)与蒸煮时间(D)、浸泡时间(C)与蒸煮时间(D)对糊化度响应值的交互图。AC交互作用P<0.05说明其交互作用显著。当微波时间一定时,糊化度随着浸泡时间的增加而增加;浸泡时间一定时,糊化度随着微波时间的增加而增加。图2b分别表示了微波时间(A)与微波功率(B)、微波时间(A)与浸泡时间(C)、微波时间(A)与蒸煮时间(D)、微波功率(B)与浸泡时间(C)、微波功率(B)与蒸煮时间(D)、浸泡时间(C)与蒸煮时间(D)对感官评分响应值的交互图。交互项AC、AD的交互作用极显著(P<0.01),其他交互项交互作用不显著(P>0.05),可见微波时间与浸泡时间、蒸煮时间对红豆感官评分的影响更大。微波时间一定时,随着浸泡时间的增加,红豆的感官评分先增大后减小。微波时间一定时,红豆的感官评分随着蒸煮时间的增加而下降。

图2 各因素交互作用对(a)糊化度和(b)感官评分的影响

Fig.2 Effect of interaction of factors on (a) gelatinization degree and (b) sensory score

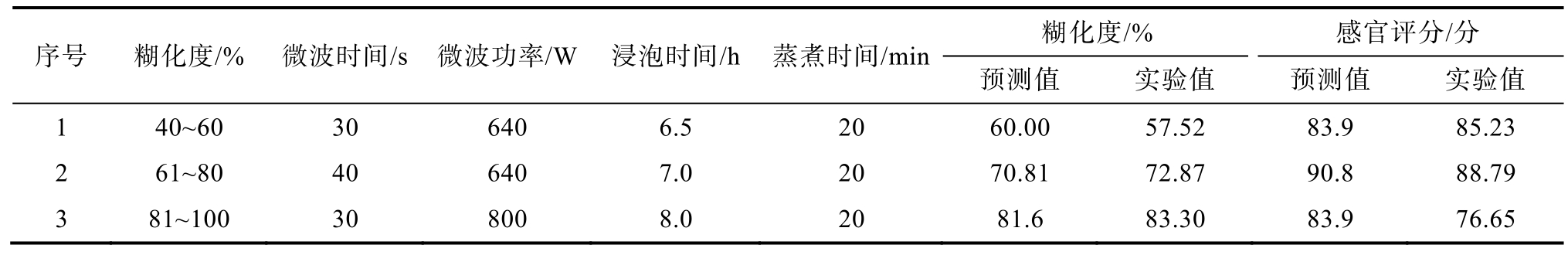

2.2.4 最优条件预熟化红豆的选择

通过对回归方程求导,获得糊化度在不同范围内、感官评分最大响应值时对应的处理条件。同时,考虑到实际操作过程中的方便性,适当调整变量的参数,最终选取糊化度分别在40%~60%、61%~80%、81%~100%区间内的微波时间、微波功率、浸泡时间、蒸煮时间的最优解组合1号、2号、3号以及糊化度和感官评分的预测值和实验值见表4。

表4 1~3号预熟化红豆的处理条件、糊化度和感官评分

Table 4 Treatment conditions, gelatinization degree, and sensory score of pre-cooked red bean No.1~3

序号 糊化度/% 微波时间/s 微波功率/W 浸泡时间/h 蒸煮时间/min 糊化度/% 感官评分/分预测值 实验值 预测值 实验值1 40~60 30 640 6.5 20 60.00 57.52 83.9 85.23 2 61~80 40 640 7.0 20 70.81 72.87 90.8 88.79 3 81~100 30 800 8.0 20 81.6 83.30 83.9 76.65

2.3 预熟化红豆的外观、色泽分析

图3a为预熟化红豆1~3号的外观形态。在预熟化过程中,红豆颗粒变大且种皮脱离、种子开裂的现象逐渐变严重。同时,在蒸煮过程中,红豆表皮中的可溶性色素溶解于水中或向内部迁移[12]。此外,高温作用下红豆中的蛋白和糖可能发生美拉德反应,从而造成红豆色泽变暗[13]。因此,随着糊化度的增加,预熟化红豆的亮度逐渐减弱,表皮发白发黄。图3b表明与红豆原粮相比,预熟化红豆L*值显著减小、b*值略有增大;且随着糊化度的增加,L*、a*和b*值均略有下降。

图3 红豆和预熟化红豆1~3号:(a)外观图;(b)色度;(c)快速粘度曲线

Fig.3 (a) Appearance, (b) color, and (c) rapid viscosity curves of red bean and pre-cooked red bean No.1~3

注:不同字母代表数据间差异性显著。

Note: Data with different letter means significant difference.

2.4 预熟化红豆的糊化特性分析

糊化特性可以反映预熟化红豆中淀粉结构性质的变化。经过预熟化后,淀粉内结晶区逐渐消失、部分大分子聚合物溶出,从而预糊化红豆粉的糊化粘度显著降低[14]。由图3c可见,预熟化红豆的峰值黏度、谷值黏度、最终黏度都显著降低;且随着糊化度的提高,下降程度增加。Mitrus等[14]发现挤压蒸煮后,红豆粉的糊化粘度均显著降低。Bento等[15]比较了不同蒸煮方法对彩色豆子糊化特性的影响,结果发现蒸煮方法和豆子品种(蛋白、淀粉、纤维含量不同)均会显著影响豆子的糊化特性,但与原料豆相比,蒸煮后所有豆子的糊化淀粉均显著降低。

2.5 预熟化红豆的质构特性分析

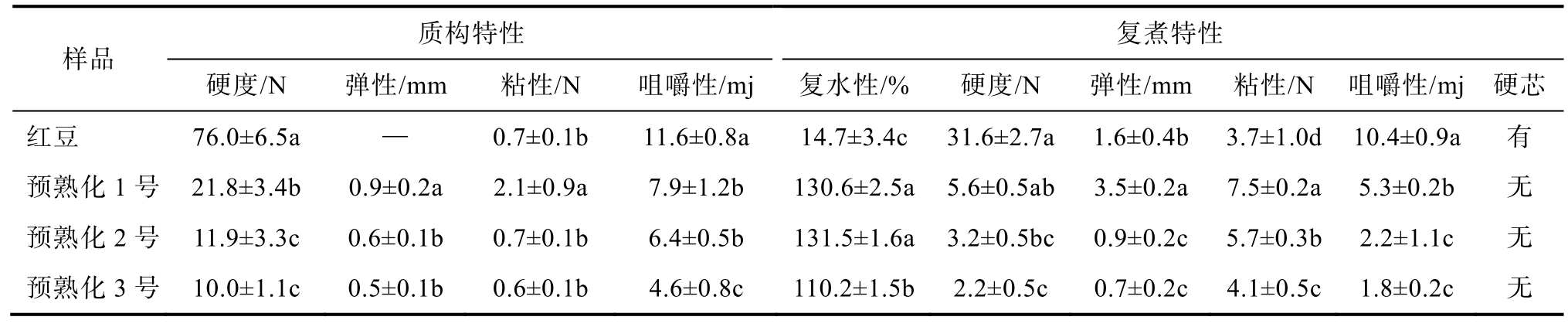

预熟化红豆的质构特性分析结果见表5。未处理红豆的质地坚硬、种皮厚,硬度值达76.03 N。经预熟化处理后,红豆吸水膨胀、种皮部分破裂、硬度迅速降低;且糊化度越大、硬度越小。原料红豆的弹性几乎为0、粘度较小,而预熟化处理后红豆的弹性和粘度均增加。但是,随着糊化度的增加,弹性和粘度值下降。这可能是由于随着糊化度的增加,淀粉颗粒结构被完全破坏、持水能力下降、淀粉糊粘度反而降低[16],在2.6部分将进一步论述。与原料红豆相比,预熟化处理会降低红豆的咀嚼性,且糊化度越大、咀嚼性越小。

表5 预熟化红豆1~3号与红豆原粮的质构特性和复煮特性

Table 5 Color and texture characteristics of red bean and pre-cooked red bean No.1~3

注:同一列中不同字母代表数据间差异性显著。

Note: Data in same column with different letter means significant difference.

样品质构特性 复煮特性硬度/N 弹性/mm 粘性/N 咀嚼性/mj 复水性/% 硬度/N 弹性/mm 粘性/N 咀嚼性/mj 硬芯红豆 76.0±6.5a — 0.7±0.1b 11.6±0.8a 14.7±3.4c 31.6±2.7a 1.6±0.4b 3.7±1.0d 10.4±0.9a 有预熟化1号 21.8±3.4b 0.9±0.2a 2.1±0.9a 7.9±1.2b 130.6±2.5a 5.6±0.5ab 3.5±0.2a 7.5±0.2a 5.3±0.2b 无预熟化2号 11.9±3.3c 0.6±0.1b 0.7±0.1b 6.4±0.5b 131.5±1.6a 3.2±0.5bc 0.9±0.2c 5.7±0.3b 2.2±1.1c 无预熟化3号 10.0±1.1c 0.5±0.1b 0.6±0.1b 4.6±0.8c 110.2±1.5b 2.2±0.5c 0.7±0.2c 4.1±0.5c 1.8±0.2c 无

2.6 预熟化红豆复水性和复煮分析

预熟化红豆1~3号的复水性结果如表5所示。预熟化红豆的复水性远高于原料红豆。复水性的增加将有助于红豆的熟化速率,实现与白米等同煮同熟,提高其加工特性。但是,随着糊化度的增加,预熟化红豆的复水率先增加后降低。这可能是由于糊化度高样品表皮破损严重、持水能力下降。

将预熟化红豆按照煮熟大米的方法,蒸煮25 min后,测定其质构特性并观察其白芯情况(表5)。相比未处理的红豆,预熟化红豆的硬度显著下降,是预熟化后改善最大的指标[17]。粘性和咀嚼性表示了咀嚼时产生的黏着情况和将粮食咀嚼至可吞咽状态所需的能量,经过预熟化后的红豆煮后粘性升高,咀嚼性降低。说明预熟化红豆煮后的口感更加软糯,且完全熟化、没有硬白芯,适宜选用。总的来说,预糊化处理可实现红豆和大米等的同煮同熟,改善其加工特性,但结合复水性和感官结果,需将预熟化红豆的糊化度控制在合理范围内,并非越大越好。

3 结论

微波时间、微波功率、浸泡时间以及蒸煮时间的增加均会显著提高红豆淀粉的糊化度。然而,糊化度过大时,红豆颗粒膨大、表皮脱落、色泽变浅,同时淀粉颗粒受热膨胀破裂、复水性降低。因此,综合响应面实验以及质构分析、复煮实验结果,确定红豆的最佳预熟化工艺条件为:微波功率640 W、微波时间30 s,浸泡时间6.5 h,蒸煮时间20 min。所得预熟化红豆的糊化度约为57.52%,红豆颗粒膨大数倍、色泽变暗,硬度显著降低,复水性为原料红豆的8.8倍,模拟白米蒸煮条件复煮后无白芯。提供了一种“微波预处理-浸泡-蒸煮”的红豆预熟化工艺,可为杂粮食品及全谷物食品的开发提供一些参考借鉴。

[1] LEE H, HA M J, SHAHBAZ H M, et al.High hydrostatic pressure treatment for manufacturing of red bean powder: A comparison with the thermal treatment[J].Journal of Food Engineering, 2018, 238: 141-147.

[2] 尤香玲, 罗仪, 罗文, 等.红豆红米低糖蛋糕的研制[J].粮食加工, 2022, 47(3): 60-64.YOU X L, LUO Y, LUO W, et al.Development of low-sugar red bean and red rice cake[J].Grain Processing, 2022, 47 (3): 60-64.

[3] BI S, WANG A, LAO F, et al.Effects of frying, roasting and boiling on aroma profiles of adzuki beans (Vigna angularis) and potential of adzuki bean and millet flours to improve flavor and sensory characteristics of biscuits[J].Food Chemistry, 2021, 339:127878.

[4] 倪萍, 沈群.杂豆同熟米的工艺研究[J].中国食品学报, 2017,(8): 140-146.NI P, SHEN Q.Study on the process of mixed beans with cooked rice[J].Chinese Journal of Food Science, 2017, (8): 140-146.

[5] 余飞.响应面法优化红豆酶解工艺的研究[J].粮食与食品工业, 2022, 29(4): 37-41+9.YU F.Optimization of enzymatic hydrolysis of red bean by response surface methodology[J].Grain and Food Industry, 2022,29 (4): 37-41+9.

[6] 陈楚瑶, 李丹丹, 陶阳, 等.微波预处理对红豆吸水特性、外观及淀粉特性的影响[J].食品工业科技, 2023, 44(1): 56-64.CHEN C Y, LI D D, TAO Y, et al.Effects of microwave pretreatment on water absorption, appearance and starch properties of red bean[J].Food Industry Technology, 2023, 44(1): 56-64.

[7] 陆湛溪.无损预熟化红芸豆加工工艺研究[D].沈阳: 沈阳农业大学, 2020: 12-13.LU Z X.Study on processing technology of non-destructive preripening red kidney bean[D].Shenyang: Shenyang Agricultural University, 2020: 12-13.

[8] 李次力.浸泡处理对红芸豆的物理性质及蒸煮品质的影响[J].食品与发酵工业, 2008, (5): 101-104.LI C L.Effect of soaking treatment on physical properties and cooking quality of red kidney bean[J].Food and Fermentation Industry, 2008, (5): 101-104.

[9] LUO X, LI D, TAO Y, et al.Effect of static magnetic field treatment on the germination of brown rice: Changes in α-amylase activity and structural and functional properties in starch[J].Food Chemistry, 2022, 383: 132392.

[10] TAO Y, YAN B, FAN D, et al.Structural changes of starch subjected to microwave heating: A review from the perspective of dielectric properties[J].Trends in Food Science Technology,2020, 99: 593-607.

[11] DIVEKAR M T, KARUNAKARAN C, LAHLALI R, et al.Effect of microwave treatment on the cooking and macronutrient qualities of pulses[J].International Journal of Food Properties,2017, 20(2): 409-22.

[12] ABDEL-HAMEED S M, LATIF S S.Effect of soaking and cooking on nutritional and quality properties of faba bean[J].Journal of Food Dairy Sciences, 2019, 10(10): 389-95.

[13] HAN L, ZHOU S, ZHANG X, et al.Effect of carbohydrate type on the structural and functional properties of Maillard-reacted black bean protein[J].Journal of Food Science, 2022, 87(1): 165-77.

[14] MITRUS M, WóJTOWICZ A, KOCIRA S, et al.Effect of extrusion-cooking conditions on the pasting properties of extruded white and red bean seeds[J].International Agrophysics,2020, 34(1): 25-34.

[15] BENTO J A C, BASSINELLO P Z, CARVALHO R N, et al.Functional and pasting properties of colorful bean (Phaseolus vulgaris L) flours: Influence of the cooking method[J].Journal of Food Processing and Preservation 2021, 45(11): e15899.

[16] MA H, LIU M, LIANG Y, et al.Research progress on properties of pre-gelatinized starch and its application in wheat flour products[J].Grain Oil Science Technology, 2022, 5(2): 87-97.

[17] 王婷.芸豆预熟化工艺及理化性质研究[D].长春:吉林农业大学, 2017: 18-19.WANG T.Study on pre-ripening technology and physicochemical properties of kidney bean[D].Changchun: Jilin Agricultural University, 2017: 18-19.