自古以来民以食为天,随着生活水平的不断提高,人们越来越重视食品的营养与保健功能。与精米相比,糙米含有更丰富的营养素、更低的淀粉消化性及胃排空率,常食用可以降低糖尿病与高血脂症的患病率[1-3]。但到目前为止,糙米的消费仍然较少,精米依然占据主导地位,这主要是因为糙米食用品质远不及精米,糙米的食用品质主要包括米饭的熟化时间和感官评分。

传统感官评价法由于概念定义的模糊性和情感意识的主观性,很难对食品综合感官做出客观、准确的评价[4-6],而模糊数学综合评判则是一种以模糊变换原理为基础,通过模糊矩阵将评价信息数值化,从而消除感官评价的模糊性和主观性,进而对产品的综合感官品质做出科学、准确、公正的判断[7-8]。因此,本研究的感官评分采用模糊数学法评价。

糙米熟化所需时间长是因为其表面存在一层蜡质层,蒸煮时会阻碍水分的渗透,延缓淀粉的吸水糊化[9-10]。而糙米中的脂类主要以三酰甘油为主,主要分为游离态脂与结合态脂。游离态脂主要存在于淀粉颗粒表面;而结合态脂主要存在于淀粉颗粒中[11-13]。因此,糙米的脂肪主要为淀粉脂和非淀粉脂两大类。其中,淀粉脂主要存在于淀粉性胚乳中,非淀粉脂在皮层中含量最高,胚中含量较低[11]。所以,在反应体系中加入淀粉酶能够酶解糙米皮层中淀粉,将糙米中的组织细胞结构破坏,暴露了淀粉与蛋白质、脂肪构成的复合体,暴露的复合体已被淀粉酶破坏,释放出其中的油脂。另外,研究认为,淀粉-脂质复合物能限制淀粉的溶胀性能,进而提升其糊化温度[14-15]。而糙米表面的米糠层较薄,纤维含量相对较低,同时为了更好的破坏油脂复合体,所以酶制剂选用中温α-淀粉酶。除了酶解技术外,预糊化对糙米的食用品质也有一定的影响,孔祁等[16]研究发现预糊化处理破坏了发芽糙米的糠层结构及内部结构,并使其淀粉颗粒结构发生变化。因此,本研究采用酶解辅助预糊化技术改善糙米的食用品质。

1 材料与方法

1.1 材料与试剂

稻花香糙米:五常金禾米业有限责任公司。

中温α-淀粉酶(酶活10 000 u/g):北京索莱宝科技有限公司。

1.2 仪器与设备

DSC 214 Polyma差示扫描量热仪:上海力晶科学仪器有限公司。

1.3 实验方法

1.3.1 工艺流程

糙米除杂筛选→酶解→预糊化→干燥→备用。实验所用糙米均存放于–4 ℃冷库,使用前常温摊开放置1 h。

1.3.2 单因素实验设计

考察酶解时间(0、90、120、150、180 min)、酶解温度(0、50、60、70、80 ℃)、酶的添加量(0%、1.5%、2%、2.5%、3%)、预糊化时间(0、5、10、15、20 min)对酶解糙米的影响,以感官评分和蒸煮时间为检测指标进行单因素实验(酶的添加量是指酶占糙米质量的百分比)。

具体操作方法为:取200.0 g(精确到0.1 g)除杂后的糙米,装入盛有α-淀粉酶缓冲液(柠檬酸钠缓冲液,pH=5.7)的1 000 mL的烧杯中,搅拌均匀,在设定温度和时间下进行酶解,每15 min翻料一次,酶解及预糊化结束之后于 90 ℃烘箱烘1 h,–4 ℃冷藏。

1.3.3 响应面实验设计

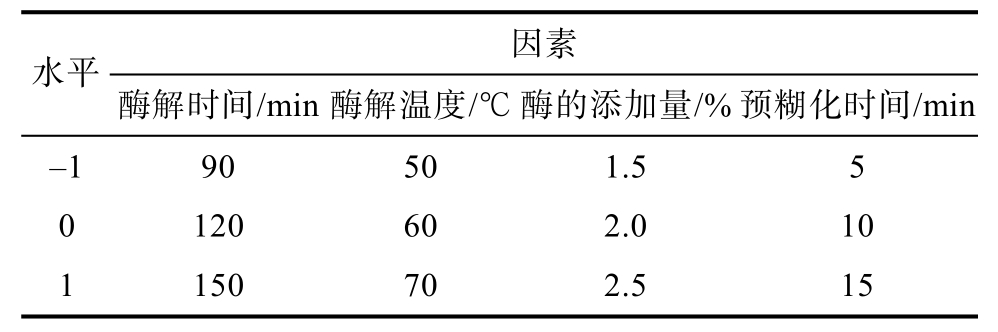

基于单因素实验结果,以最佳蒸煮时间、感官评分为检测指标,对酶解辅助预糊化工艺进行响应面实验,探究酶解辅助预糊化处理糙米的最佳工艺参数,具体因素水平设置见表1。

表1 响应面实验因素与水平

able 1 Response surface test factors and levels

水平 酶解时间/min 酶解温度/℃ 酶的添加量/% 预糊化时间/min因素–1 90 50 1.5 5 0 120 60 2.0 10 1 150 70 2.5 15

1.4 蒸煮特性的测定

使用玻璃板–白芯法进行米饭蒸煮时间的测定。称取5 g样品,加入到10 mL沸水中进行蒸煮。蒸煮时,每隔2 min随机取出10粒样品,将其在玻璃板上进行挤压。样品挤压时无不透明白芯出现的时间为蒸煮时间[17]。

1.5 感官评价

感官评价的指标与详细描述参考Zhang等[18],主要包括外观特性、风味特性、口感特性和软硬程度等方面,实行百分制原则,具体指标参照表2。对于评定条件规定如下:选择10名以上专业评审员,每次最多评定4组样品,所有糙米样品均放置在白色盘中,减少颜色误差。

表2 糙米饭感官评价指标定义及评分标准

Table 2 Definition and evaluation progress of sensory texture of cooked brown rice 分

一级指标分值 二级指标分值 具体特性描述;分值气味20 纯正性、浓郁性20色泽10外观结构20饭粒完整性10粘性10适口性30弹性10软硬度10滋味25 纯正性、持久性25冷饭质地5 成团性、粘弹性、硬度5具有米饭特有的香气,香气浓郁:18~20具有米饭特有的香气,米饭清香:15~17具有米饭特有的香气,香气不明显:12~14米饭无香味,但无异味:7~12米饭有异味:0~6米饭洁白有明显光泽:8~10米饭呈黄色,稍有光泽:57米饭发灰,无光泽:0~4米饭结构紧密,饭粒完整性好:8~10米饭大部分结构紧密完整,部分饭粒爆开:5~7米粒干瘪,饭粒基本爆开:0~4滑爽,有粘性,不粘牙:8~10有粘性,基本不粘牙:6~7有粘性,粘牙;或无粘性:0~5米饭有嚼劲:8~10米饭稍有嚼劲:6~7米饭疏松、发硬,感觉有渣:0~5米饭软硬适中:8~10米饭略硬或略软:6~7感觉很硬或很软:0~5咀嚼时,有较浓郁的清香和甜味:22~25咀嚼时,有淡淡的清香滋味和甜味:18~21咀嚼时,无清香滋味和甜味,但无异味:16~17咀嚼时,无清香滋味和甜味,但有异味:0~15较松散,粘弹性较好,硬度适中:4~5结团,粘弹性稍差,稍变硬:2~3板结,粘弹性差,稍硬:0~1

1.6 模糊数学模型的建立

新鲜煮好的米饭放于白色陶瓷碗中,挑选10名评审员(5男5女),包括受过专业训练的学生和老师,每个评审员每次评定5个样品,每天评审次数不超过2次。评价指标有气味、外观、适口性及整体口感喜好程度。评价指标的选择与描述参考Mestres等[19]和Zhang等[20],评分采用模糊数学法的百分制。

1.6.1 确定评价对象的论域

论域就是我们对糙米饭进行评价时,要从糙米饭的气味、色泽、口感、冷饭质地和滋味5个方面进行评价。所以论域U={u1,u2,u3,u4,u5}中的u1表示气味,u2表示色泽,u3表示口感,u4表示冷饭质地,u5表示滋味。

1.6.2 确定评语等级

论域评语集是选定的评委对样品根据相对应的标准从各方面做出的总的评价结果组成的集合,用V表示:V={v1,v2,v3},实际上就是对样品的变化区间进行划分。具体等级可以根据评价内容的语言描述进行评定。其中,v1表示对糙米饭感官评定的结果为“好”,v2表示对糙米饭感官评定为“中”,v3表示对糙米饭感官评定为“差”。所以,评价糙米饭可用V={好,中,差}。糙米饭具体的评价标准见表3。

表3 糙米饭的感官评分标准

Table 3 Sensory Criteria for Brown rice

等级 气味 色泽 口感 冷饭质地 滋味v1 具有米饭特有的香气,香气浓郁米饭洁白有明显光泽滑爽,有粘性,不粘牙,米饭有嚼劲,米饭软硬适中v2 具有米饭特有的香气,米饭清香较松散,粘弹性较好,硬度适中咀嚼时,有较浓郁的清香和甜味咀嚼时,有淡淡的清香滋味和甜味v3 米饭无香味 米饭发灰,无光泽米饭呈黄色,稍有光泽有粘性,基本不粘牙,米饭稍有嚼劲,米饭略硬或略软结团,粘弹性稍差,稍变硬有粘性,粘牙;或无粘性,米饭疏松、发硬,感觉有渣,感觉很硬或很软均匀,断面结构呈多孔状且细密板结,粘弹性差,稍硬

1.6.3 确定质量因素权重K

权重是各因素在被评价因素中的影响和所处地位,表示为K=(k1,k2,k3,k4,k5),且![]() ,k1,k2,k3,k4,k5分别表示气味、色泽、口感、冷饭质地和滋味。该实验确定5个因素的权重采用的方法为强制决定法,K=(k1,k2,k3,k4,k5)=(0.2,0.15,0.35,0.1,0.2)。五个评价指标中权重最大的为糙米饭的口感,其次为气味、形态、色泽,权重最小的为糙米饭的组织。

,k1,k2,k3,k4,k5分别表示气味、色泽、口感、冷饭质地和滋味。该实验确定5个因素的权重采用的方法为强制决定法,K=(k1,k2,k3,k4,k5)=(0.2,0.15,0.35,0.1,0.2)。五个评价指标中权重最大的为糙米饭的口感,其次为气味、形态、色泽,权重最小的为糙米饭的组织。

1.6.4 建立模糊关系矩阵R

10名感官评定员对30组样品按气味、色泽、口感、冷饭质地和滋味 5个因素逐一评价。第 i号样品的模糊矩阵为: ,其中j=1,2,3…,30为样品编号,i表示评价因素,ri1,ri2,ri3分别为第 j个评价因素各评价等级所得票数的赞成比例。

,其中j=1,2,3…,30为样品编号,i表示评价因素,ri1,ri2,ri3分别为第 j个评价因素各评价等级所得票数的赞成比例。

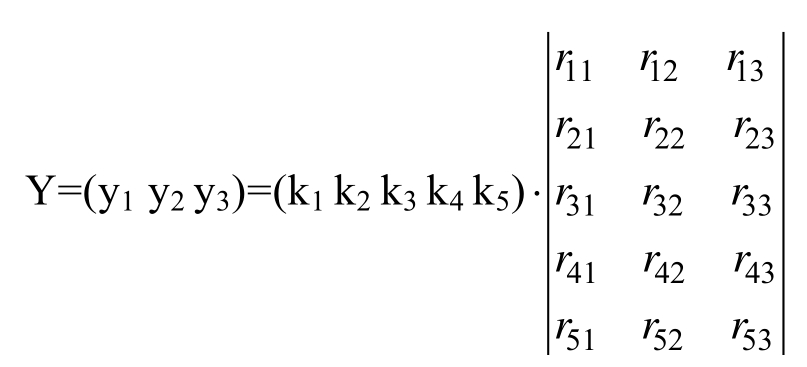

1.6.5 综合评价

从实验室选10名食品专业的同学组成评委,首先通过这10名同学对糙米饭的气味、色泽、口感、冷饭质地和滋味5个方面进行权重的确定。然后再设定糙米饭感官综合评价结果向量为 Y,它是感官因素权重向量K和评价矩阵R的合成,即 Y=K•R。

其 中 , yj=(k1∧ri1)∨(k2∧ri1)∨(k3∧ri1)∨(k4∧ri1)∨(k5∧ri1),(i=1,2,3,4,5),(j=1,2,3)。“∨”表示相加,“∧”表示相乘。

再将Y中的y1,y2,y3进行归一化,同时确定出如下等级系数一级 H1=80,二级 H2=70,三级H3=60,根据公式![]() ,i=1,2,3,j=1,2,3,求出S值,即表示糙米饭感官评分。

,i=1,2,3,j=1,2,3,求出S值,即表示糙米饭感官评分。

1.7 理化性质

1.7.1 基本组分的测定

水分含量:GB 5009.3—2016直接干燥法;蛋白质:杜马斯燃烧法;灰分:GB 5009.4—2016(第一法);脂肪:GB 5009.6—2016(第二法);直链淀粉:参照Megazyme直链淀粉试剂盒测定。

1.7.2 热力学性质的测定

将糙米粉和精米粉置于铝盒中,然后用配套铝盖密封,在4 ℃冰箱内平衡24 h,以空白铝盒作为对照,以 10 ℃/min的加热速率使铝盒温度从20 ℃上升到100 ℃。记录并计算吸热曲线上的起始糊化温度(To)、峰值温度(Tp)和热焓变化(ΔH)[17]。

1.8 数据分析

采用Excel 2016和 SPSS 22.0整理分析数据,绘图采用Origin-8.0,所有实验都重复3次及以上,结果以“平均值±标准差”方式表示。

2 结果与分析

2.1 单因素实验结果分析

最佳蒸煮时间是指蒸煮时米粒淀粉完全糊化所需的最短时间,可反映酶解辅助预糊化对糙米蒸煮性能的改善效果。经测定,实验精白米最佳蒸煮时间为17.27 min,在保证糙米食味品质的前提下,最佳蒸煮时间越接近精米越好;而感官评分则与米饭食味变化相关,可反映糙米被消费者接受的程度,因而感官评分值越高,糙米工艺优化为最佳。如图 1所示,在酶解温度为 60 ℃、酶的添加量为2%、预糊化时间为10 min条件下,随着酶解时间的延长,最佳蒸煮时间逐渐减小,感官评分逐渐增加。酶解时间为120 min时,糙米最佳蒸煮时间为22.92 min,较原料糙米的最佳蒸煮时间(30.83 min)缩短了25.66%,更接近于精白米,感官评分则从原料糙米的 73.75分迅速升至 78.95分,继续延长酶解时间,最佳蒸煮时间及感官评分的变化不显著(P>0.05)。因此,确定最佳酶解时间为120 min。

图1 酶解时间对糙米蒸煮时间和感官评分的影响

Fig.1 Effect of enzymatic hydrolysis time on cooking time and sensory score of brown rice

注:图中 a、b、c表示同指标间的显著性差异(P<0.05),下同。

Note:a,b and c means significant differences between the same indicators (P<0.05),The same below.

如图2所示,在酶解时间为120 min、酶的添加量为2%、预糊化时间为10 min条件下,随着酶解温度的升高,糙米最佳蒸煮时间呈先减少后增加的趋势,感官评分呈先增加后减少的趋势,60 ℃时达到最小值。在酶解温度由 50 ℃升至60 ℃过程中,糙米最佳蒸煮时间由27.28 min降至22.83 min,感官评分由76.70分升至79.25分,中温α-淀粉酶对糙米皮层的作用随酶解温度的升高而增强,这是由于中温α-淀粉酶的最适生长温度为60 ℃,随着温度升高,其酶活力逐渐增强,但酶解温度>60 ℃时,中温α-淀粉酶的酶活和酶解速度受到抑制,因而60 ℃时感官评分及蒸煮时间均最佳,因此确定最佳酶解温度为60 ℃。

图2 酶解温度对糙米蒸煮时间和感官评分的影响

Fig.2 Effect of enzymatic hydrolysis temperature on cooking time and sensory score of brown rice

在酶解时间120 min、酶解温度60 ℃、酶的添加量为2%条件下,随着预糊化时间的升高,最佳蒸煮时间呈下降趋势,感官评分呈先增加后减少的趋势,结果见图 3。由此可见,预糊化主要作用于糙米淀粉,随着预糊化时间的延长,淀粉糊化作用由靠近皮层部分逐渐向糙米中心移动,使糙米淀粉糊化面积增大。而预糊化会使糙米中的蛋白质和淀粉的网络结构被破坏及重组。所以蒸煮时,米粒表面积及内部的缝隙可以作为新的水分通道促进水分进入,从而缩短蒸煮时间。当预糊化时间大于10 min时,糙米感官评分逐渐降低,引起口感不适,因此,确定最佳预糊化时间为10 min。

图3 预糊化时间对糙米蒸煮时间和感官评分的影响

Fig.3 Effect of pregelatinization time on cooking time and Sensory score of brown rice

在酶解时间120 min、酶解温度60 ℃、预糊化时间为10 min的条件下,随着酶的添加量的增加,最佳蒸煮时间呈先减少后增加的趋势,感官评分呈先增加后减少的趋势。酶的添加量为1.5%、2%、2.5%、3%时,糙米的最佳蒸煮时间较原料糙米分别下降了 3.95、8.21、8.06、7.69 min,酶的添加量为 2%和 2.5%时改善效果显著优于其他添加量。可见,在一定范围内,酶的浓度越高对糙米皮层作用越强,但酶的浓度并非越大越好,这是由于酶的添加量过高时,糙米表皮中有限的结合位点及缝隙抑制了酶解反应,使酶解速度降低,酶解效果变差。酶的添加量为2%和2.5%时,糙米的最佳蒸煮时间和感官评分变化差异不具有显著性(P>0.05),出于经济考虑,确定最佳酶的添加量为2%。

图4 酶的添加量对糙米蒸煮时间和感官评分的影响

Fig.4 Effect of the amount of enzyme added on cooking time and sensory score of brown rice

2.2 模糊数学感官评价

2.2.1 模糊变换及综合评价结果

根据模糊变换原理Y=K•R,R是将表4中各质量因素不同等级的票数除以评价员个数(10人),得到模糊矩阵R1到R29,则对第i号样品评价结果为 Yi=Ki•Ri。

酶解辅助预糊化糙米中心复合设计实验的蒸煮时间感官评分结果见表4。

表4 酶解辅助预糊化糙米中心复合设计实验的蒸煮时间感官评分结果

Table 4 Sensory score results of cooking time of enzyme-assisted pregelatinized brown rice complex design experiment

序号 A酶解温度/℃ B预糊化时间/min C酶解时间/min D酶的添加量/% 蒸煮时间/min 感官评分/分1 –1 –1 0 0 27.49 72.82 2 1 –1 0 0 26.56 73.40 3 –1 1 0 0 24.00 76.23 4 1 1 0 0 23.49 77.60 5 0 0 –1 –1 25.00 75.05 6 0 0 1 –1 24.00 76.35 7 0 0 –1 1 24.80 75.25 8 0 0 1 1 23.73 76.73 9 –1 0 0 –1 25.83 73.95 10 1 0 0 –1 25.67 74.93 11 –1 0 0 1 24.50 75.75 12 1 0 0 1 24.00 76.68 13 0 –1 –1 0 28.09 72.63 14 0 1 –1 0 23.47 78.35 15 0 –1 1 0 24.50 75.75 16 0 1 1 0 23.69 76.92 17 –1 0 –1 0 26.33 73.75 18 1 0 –1 0 24.00 76.70 19 –1 0 1 0 23.49 77.73 20 1 0 1 0 23.49 78.07 21 0 –1 0 –1 26.92 73.10 22 0 1 0 –1 24.89 75.05 23 0 –1 0 1 26.49 73.73 24 0 1 0 1 23.50 77.28 25 0 0 0 0 22.83 79.68 26 0 0 0 0 23.63 78.53 27 0 0 0 0 22.92 78.95 28 0 0 0 0 23.00 78.53 29 0 0 0 0 22.89 79.25

2.2.2 数学模型的建立与检验

采用 Design Expert 8.0.6中的 Box-Behnken程序设计,对模糊数学综合评价结果进行二次回归拟合分析,得到多元二次回归方程:

R1=74.82+1.25A+1.85B+0.57C–1.57D+0.075A B+0.13AC+0.78AD+0.35BC+1.65BD–0.35CD–1.11 A2–1.24B2–1.50C2–1.09D2

R2=267.31+32.1A–7.27B+8.76C–8.77D+3.94A B–14.87AC+13.48AD–0.049BC+20.76BD–0.058CD–27.68A2–11.5B2–6.26C2–14.5D2

对回归方程进行方差分析,结果见表 5。方差分析结果表明,方程回归模型的决定系数均为P<0.000 1,说明实验所选的模型具有极显著性,能够反映蒸煮时间和感官评分与各因素之间得关系。失拟项的P值分别为0.330 4和0.320 7,均P>0.1,说明失拟项影响不显著,该模型与实际情况拟合程度较好;相关系数分别为R2=0.963 7和R2=0.957 2,说明该模型能解释96.37%和95.72%响应值的变化,表示每个模型条件能够较好与实际值拟合,其它因素影响对蒸煮时间和感官评分的影响忽略不计,所以适合酶解辅助预糊化工艺的优化。

表5 蒸煮时间和感官评分回归模型方差分析表

Table 5 Table of variance for regression model of cooking time and sensory score

注:* 差异显著,P<0.05;**差异极显著,P<0.01。

Note:* Significant difference,P<0.05;** ,Much significant difference,P<0.05.

方差来源 F值 P值 F值 P值R1蒸煮时间 R2感官评分images/BZ_147_1548_2080_1561_2133.pngimages/BZ_147_1548_2135_1561_2188.png模型 26.53 < 0.000 1** 22.35 < 0.000 1**A-酶解温度 10.35 0.006 2** 11.70 0.004 1**B-预糊化时间 152.62 < 0.000 1** 91.52 < 0.000 1**C-酶解时间 40.75 < 0.000 1** 22.05 0.000 3**D-酶的添加量 14.76 0.001 8** 11.21 0.004 8**AB 0.28 0.605 5 0.42 0.526 8 AC 8.59 0.010 9* 4.70 0.047 9*AD 0.18 0.675 4 0.001 72 0.967 5 BC 22.97 0.000 3** 14.21 0.002 1**BD 1.46 0.247 2 1.76 0.206 2 CD 0.007 75 0.931 1 0.02 0.881 5 A2 34.44 < 0.000 1** 46.64 < 0.000 1**B2 85.83 < 0.000 1** 87.15 < 0.000 1**C2 6.03 0.027 7* 14.75 0.001 8**D2 39.10 < 0.000 1** 77.58 < 0.000 1**失拟项 1.66 0.330 4 1.70 0.320 7 R2 0.963 7 0.957 2变异系数 1.62 0.79

在所选取的四因素水平范围内,F值的大小代表各因素对酶解辅助预糊化糙米的蒸煮时间和感官评分影响的强弱,F值越大,说明影响作用越强。蒸煮时间和感官评分中对结果的影响顺序为:B预糊化时间>C酶解时间>D酶的添加量>A酶解温度。

数学模型结果表明:在蒸煮时间中,一次项A、B、C、D与二次项A2、B2、D2差异性极显著(P<0.01),C2与 AC 和 BC 达到显著性(P<0.05)。

结果表明:各测试因素对蒸煮时间的影响具有交互作用,而不是简单的线性关系。可用该回归方程代替实验真实点对实验结果进行分析和预测。在 Design Expert 8.0.6软件中得到,变异系数C.V%=1.62%<15%,说明数据正常。

在感官评分中,一次项A、B、C、D与二次项 A2、B2、C2、D2及 BC 差异性极显著(P<0.01),交互项AC达到显著(P<0.05)。结果表明:各测试因素对感官评分的影响明显。酶解时间与酶解温度及酶解时间与预糊化时间对酶解辅助预糊化糙米的感官评分有交互作用,而不是简单的线性关系。变异系数C.V%=0.79%<15%,说明数据正常。

2.2.3 各交互项对感官评分的响应面分析

响应面图分析是在合理的实验设计的基础上,利用响应曲面的变化情况和等高线的稀疏程度,确定最佳工艺条件,同时可直观地评价各因素之间的交互作用[21]。在 3D曲面图中,曲线越陡表明该因素对响应值的影响越显著。控制任意2个自变量不变,交互项对响应值的影响从等高线图中也能体现。等高线反映了2个因素交互作用的显著程度,等高线图中弧度越大表示交互作用越显著,相反越接近圆形则越不显著[21]。该实验中通过观察图5和图6中响应曲面和等高线的变化直观的反映了酶解温度(A)、预糊化时间(B)、酶解时间(C)、酶的添加量(D)之间的交互作用对酶解辅助预糊化糙米的蒸煮时间和感官评分的影响。

通过对建立的回归模型进行响应面分析,得到AB、AC、AD、BC、BD、CD交互作用的等高线图和三维响应面。酶的添加量、酶解时间、酶解温度和预糊化时间交互作用对蒸煮时间和感官评分的影响结果见图5和图6。从图5可以看出,酶解温度与预糊化时间、酶解温度与酶的添加量、预糊化时间与酶的添加量和酶解时间与酶的添加量的交互作用对蒸煮时间的影响不显著(P<0.05)。从图6可以看出,酶解温度与预糊化时间、酶解温度与酶的添加量、预糊化时间与酶的添加量和酶解时间与酶的添加量的交互作用对感官评分的影响不显著(P<0.05)。

图5 各因素交互作用对酶解辅助预糊化糙米蒸煮时间影响的响应面和等高线图

Fig.5 The response surface and contour map of the influence of the interaction of various factors on the cooking time of enzyme-assisted pregelatinized brown rice

从图5和图6可以看出,在恒定因素条件:酶解温度为60 ℃、酶的添加量2%、酶解时间120 min和预糊化时间10 min的条件下,预糊化时间与酶解时间和酶解温度与酶解时间的交互作用对蒸煮时间和感官评分的影响均为显著(P<0.05)。随着酶解时间和预糊化时间的增加,酶解辅助预糊化糙米的蒸煮时间呈先下降后上升趋势,感官评分呈先上升后下降的趋势;同时,随着酶解时间和酶解温度的增加,酶解辅助预糊化糙米的蒸煮时间呈先下降后上升趋势,感官评分呈先上升后下降的趋势;而酶解时间与酶的添加量、酶的添加量与预糊化时间、酶的添加量与酶解温度和酶解温度与预糊化时间的交互作用均不显著(P>0.05)。这四种交互条件下随着酶解时间、酶的添加量、预糊化时间和酶解温度的增加,糙米的蒸煮时间均呈先下降后上升趋势,感官评分呈先上升后下降的趋势。

图6 各因素交互作用对酶解辅助预糊化糙米感官评分影响的响应面和等高线图

Fig.6 The response surface and contour map of the influence of the interaction of various factors on the sensory score of enzyme-assisted pregelatinized brown rice

2.2.4 最佳工艺条件的检验

最佳的工艺需要蒸煮时间趋于最小值,感官评分趋于最大值,结合数学模型的数学分析并由Design-Expert8.0.6软件分析出最佳工艺参数为:酶解温度为 61.39 ℃,酶的添加量为 2.11%,酶解时间为127.33 min,预糊化时间为11.89 min,此条件下蒸煮时间为 22.58 min和感官评分为79.45分。

为了进一步验证响应面优化分析结果的可靠性,在优化的工艺参数下进行验证实验,考虑到实际操作条件,将最佳工艺参数修正为:酶解温度为61 ℃,酶的添加量为2%,酶解时间为127 min,预糊化时间为12 min。在此条件下,进行3次平行实验,此条件下蒸煮时间为22.39 min,感官评分为 78.75分,实际值与模型预测值较为接近,所以可信度高,说明回归方程能够较真实地反映各因素对酶解辅助预糊化工艺的影响,充分表明采用响应面分析方法优化得到的酶解辅助预糊化糙米的最佳工艺参数准确、可靠,具有一定的实用价值。

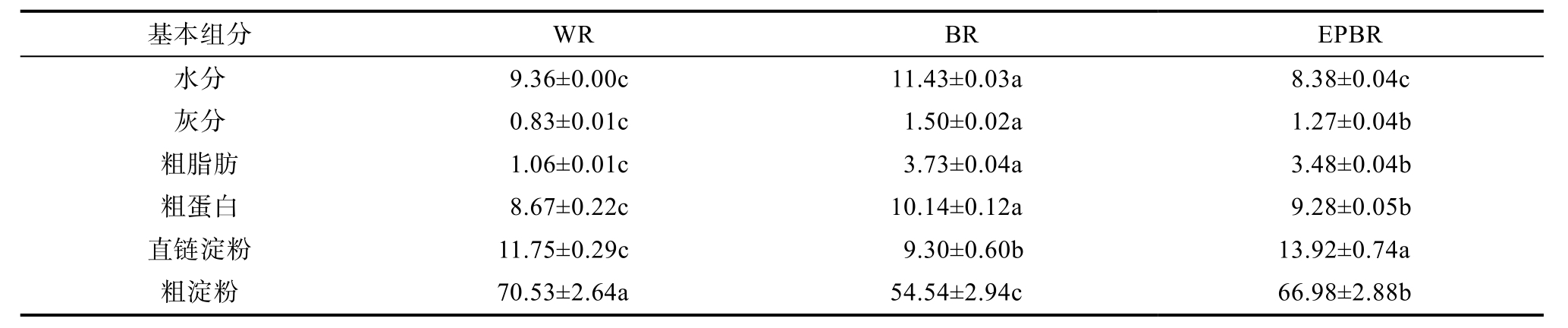

2.3 酶解辅助预糊化处理对糙米理化特性的影响

白米(WR)、糙米(BR)和酶解辅助预糊化糙米(EPBR)的营养成分如表6所示。由表中可以看出,相比较于WR,对照组BR和EPBR的蛋白质、脂肪和灰分的含量显著升高(P<0.05),这说明糙米和酶解辅助预糊化糙米的营养价值丰富。糙米经酶解辅助预糊化处理后,糙米的水分含量由11.43%降到8.38%,这可能是由于酶解辅助预糊化糙米被烘干的原因。糙米的直链淀粉经酶解辅助预糊化作用后含量显著增加(P<0.05),这可能是由于α-淀粉酶使淀粉侧链断裂而产生更多的直链淀粉[22],而预糊化处理使淀粉颗粒吸水膨胀,达到一定限度后,淀粉颗粒破损,促使颗粒内的直链淀粉析出。因此测得EPBR的直链淀粉含量高于BR和WR。而EPBR的淀粉含量显著增加是因为α-淀粉酶中本身含有淀粉。糙米的灰分、蛋白质和脂肪的含量经酶解辅助预糊化处理后均显著降低(P<0.05),这可能是由于α-淀粉酶将糙米皮层中的淀粉与蛋白质、脂肪构成的复合体破坏,进而释放出皮层中的油脂、蛋白质等。同时,也破坏了糙米皮层的结构,使灰分含量减少。糙米中脂肪含量的减少有助于糙米的贮藏[23]。

表6 酶解辅助预糊化糙米的营养组成成分

Table 6 Enzymatic hydrolysis assists in pregelatinizing the nutritional components of brown rice g/100 g

注:表中a、b、c表示同指标间的显著性差异(P<0.05)。

Note:a,b and c means significant differences between the same indicatorst (P<0.05).

基本组分 WR BR EPBR水分 9.36±0.00c 11.43±0.03a 8.38±0.04c灰分 0.83±0.01c 1.50±0.02a 1.27±0.04b粗脂肪 1.06±0.01c 3.73±0.04a 3.48±0.04b粗蛋白 8.67±0.22c 10.14±0.12a 9.28±0.05b直链淀粉 11.75±0.29c 9.30±0.60b 13.92±0.74a粗淀粉 70.53±2.64a 54.54±2.94c 66.98±2.88b

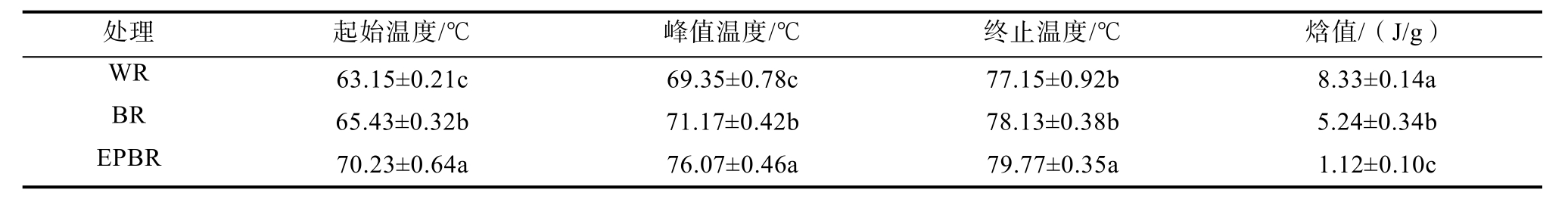

淀粉糊化是糙米淀粉在蒸煮过程中遇热吸水发生溶胀现象,分子氢键断裂,从有序排列向无序散乱状态转变的过程,DSC图谱可以表现出整个吸热过程[17]。淀粉糊化受多个因素的影响,包括淀粉中水分含量、直支链淀粉含量、淀粉颗粒特性等[24]。酶解辅助预糊化技术处理前后糙米粉的热力学参数如表8所示。由表8可看出,起始温度To、峰值温度TP和终止温度TC变化显著,说明酶解辅助预糊化对糙米淀粉的相转变温度影响显著。起始温度 To、峰值温度 TP和终止温度TC大小是由结晶区的分子构造决定的,它和支链淀粉短链分布相对应[25]。To~TC反应了淀粉的凝胶温度范围,即酶解辅助预糊化对糙米淀粉的凝胶温度范围有显著的影响。淀粉焓值的变化主要反映淀粉颗粒中双螺旋有序结构的破坏,而不是结晶度的破坏[26],反映了糊化的难易程度。焓值越大表示化合物的稳定性越好,结晶度越大,淀粉难糊化。由表8可知酶解辅助预糊化处理后淀粉焓值显著降低,这是因为糙米经酶解辅助预糊化处理之后迅速烘干,所以抑制了直链淀粉重新结晶增加糊化难度。因此,酶解辅助预糊化糙米的焓值低,易糊化[27]。

3 结论

本研究结合预糊化和外源酶对糙米进行处理,利用中心组合实验模型,以酶解温度、酶解时间、预糊化时间和酶的添加量4个因素为自变量,处理后糙米的蒸煮时间和感官评分为响应值,设计了四因素三水平的响应面分析实验。同时研究酶解辅助预糊化处理对糙米基本组分以及糙米处理前后的热力学性质的影响。结果表明:酶解辅助预糊化处理的酶解温度、酶解时间、预糊化时间和酶的添加量对糙米的蒸煮时间和感官评分均有显著的影响。通过响应面分析,酶解温度为61 ℃,酶的添加量为2%,酶解时间为127 min,预糊化时间为12 min。在此条件下,进行3次平行实验,此条件下蒸煮时间为22.39 min,感官评分为 78.75分。从酶解辅助预糊化糙米的理化特性来看,酶解辅助预糊化处理显著降低了脂肪含量,有利于糙米的储藏。酶解辅助预糊化技术不仅改变了糙米的凝胶温度范围,而且使糙米更易糊化。

表7 糙米粉的热力学性质

Table 7 Thermodynamic properties of enzyme-assisted pregelatinization of brown rice

注:表中a、b、c表示同指标间的显著性差异(P<0.05)。

Note:a,b and c means significant differences between the same indicators (P<0.05).

处理 起始温度/℃ 峰值温度/℃ 终止温度/℃ 焓值/(J/g)WR 63.15±0.21c 69.35±0.78c 77.15±0.92b 8.33±0.14a BR 65.43±0.32b 71.17±0.42b 78.13±0.38b 5.24±0.34b EPBR 70.23±0.64a 76.07±0.46a 79.77±0.35a 1.12±0.10c

[1]WU P,DENG R,WU X,et al.In vitro gastric digestion of cooked white and brown rice using a dynamic rat stomach model[J].Food Chemistry,2017,237.

[2]HU Z,TANG X,LIU J,et al.Effect of parboiling on phytochemical content,antioxidant activity and physicochemical properties of germinated red rice[J].Food Chemistry,2017,214(1):285-292.

[3]CHAUHAN B S,JABRAN K,MAHAJAN G.Rice production worldwide || rice production in China[J].2017,10.1007/978-3-319-47516-5(2):33-52.

[4]HAJIZADEH M R,EFTEKHAR E,ZAl F,et al.Mulberry leaf extract attenuates oxidative stress-mediated testosterone depletion in streptozotocin-induced diabetic rats[J].Iranian Journal of Medical Sciences,2014,39(2):123-129.

[5]陈舒唱,利通,沈阿倩,等.响应面分析结合模糊数学评价在油塔子配方优化中的应用[J].中国粮油学报,2020,35(8):134-140.CHEN S C,LI T,SHEN A Q.et al.Application of response surface analysis and fuzzy mathematical evaluation in formula optimization of youtazi[J].Journal of the Chinese Cereals and Oils Association,2020,35(8):134-140.

[6]MORALES F J,BOEKEL M A J S.A study on advanced Maillard reaction in heated casein/sugar solutions:Fluorescence accumulation[J].International Dairy Journal,2013(11):675-683.

[7]魏松丽,孙晓静,张丽霞,等.模糊数学评价优化浓香花生油脂体的预处理参数及香气成分分析[J].食品科学,2020,41(16):202-209.WEI S L,SUN X J,ZHANG L X ,et al.Flavored peanut oil bodies:optimization of pretreatment parameters based on fuzzy mathematic evaluation and analysis of aroma components[J].Food Science,2020,41(16):202-209.

[8]NAJAFI M B H,LEUFVEN A,DOVOM M R E,et al.Probing the interactions between hardness and sensory of pistachio nuts during storage using principal component analysis[J].Food Science & Nutrition,2019,7(8):2684-2691.

[9]程鑫.乳酸菌发酵对糙米蒸煮食用品质改良效果的研究[D].江南大学,2018.CHENG X.Study on improving cooking and eating qualities of brown rice by lactic acid bacteria fermentation[D].Jiangnan University,2018.

[10]ZHANG Q,LIU N,WANG S,et al.Effects of cyclic cellulase conditioning and germination treatment on the γ-aminobutyric acid content and the cooking and taste qualities of germinated brown rice[J].Food Chemistry,2019,289(15):232-239.

[11]许光利.稻米脂类对品质的影响及脂类代谢对高温弱光的响应[D].四川农业大学,2017.XU G L.Studies on the effect of lipid on rice quality and lipid metabolism in response to high temperature and weak light stresses [D].Sichuan Agricultural University,2017.

[12]ZHOU Z,BLANCHARD C,HELLIWELL S,et al.Fatty acid composition of three rice varieties following storage[J].Journal of Cereal Science,2003,37(3):327-335.

[13]NISHIBA,Y,SATO,et al.Convenient method to determine free fatty acid of rice using thin-layer chromatography and flame-ionization detection system[J].Cereal Chem,2000,77(2):223-229.

[14]ZHANG B,HUANG Q,LUO F X,et al.Structural characterizations and digestibility of debranched high-amylose maize starch complexed with lauric acid[J].Food Hydrocolloids,2012,28(1):174-181.

[15]KAWAI K,TAKATO S,SASAKI T,et al.Complex formation,thermal properties,and in-vitro digestibility of gelatinized potato starch-fatty acid mixtures[J].Food Hydrocolloids,2012,27(1):228-234.

[16]孔祺,李星骆,刘庆庆.蒸汽预糊化处理对发芽糙米结构及吸水特性的影响[J].食品科技,2019,44(12):193-198.KONG Q,LI X L,LIU Q Q.Effects of steam gelatinization on the structure and water absorption characteristics of germinated brown rice[J].Food Science and Technology,2019,44(12):193-198.

[17]刘明,孟宁,朱运恒,等.低温等离子体技术改善糙米蒸煮品质工艺优化及热力学特性研究[J].粮油食品科技,2020,28(2):49-54.LIU M,MENG N,ZHU Y H,et al.Process optimization and thermodynamic property analysis of brown rice cooking quality[J].Science and Technology of Cereals,Oils and Foods,2020,28(2):49-54.

[18]ZHANG X X,WANG L,WANG R,et al.Influence of ultrasonic enzyme treatment on the cooking and eating quality of brown rice[J].Journal of Cereal Science,2015,63:140-146.

[19]MESTRES C,RIBEYRE F,PONS B,et al.Sensory texture of cooked rice is rather linked to chemical than to physical characteristics of raw grain[J].Journal of Cereal Science,2011,53(1):81-89.

[20]GHORBEL-BELLAAJ O,HAJJI S,YOUNES I,et al.Optimization of chitin extraction from shrimp waste with Bacillus pumilus A1 using response surface methodology[J].International Journal of Biological Macromolecules,2013,61:243-250.

[21]刘军,段月,张喜康,等.模糊数学评价结合响应面法优化枸杞真空微波干燥工艺[J].食品与发酵工业,2019(15):127-135.LIU J,DUAN Y,ZHANG X K,et al.Fuzzy mathematics evaluation of optimized vacuum microwave drying process of Lycium barbarum L[J].Food and Fermentation Industries,2019(15):127-135.

[22]王雪青,蒋荣霞,郭志鹏,等.藻蓝蛋白及其水解物促进玉米直支链淀粉回生机理研究[J].农业工程学报,2019,35(8):324-334.WANG X Q,JIANG R X,GUO Z P,et al.Mechanism of retrogradation enhancement of maize amylose and amylopectin by phycocyanin and its hydrolysate[J].Transactions of the Chinese Society of Agricultural Engineering,2019,35(8):324-334.

[23]YANG H,LIU L,SONG W.Study on the fatty acid value and odor of rice in different storage conditions[J].Journal of the Chinese Cereals & Oils Association,2013,28(6):85-89.

[24]范静.荞麦淀粉及其改性淀粉理化特性分析与应用[D].西北农林科技大学,2013.FANG J.The properties analysis and application of buckwheat starch and its modified starches [D].Northwest A & F University,2013.

[25]赵黎平.发芽及超高压处理对糙米淀粉特性的影响及其在低脂产品中的应用研究[D].南京农业大学,2015.ZHAO L P.Effect of germination and ultra high pressure treatment on brown rice starch′s properties and development of low-fat product[D].Nanjing Agricultural University,2015.

[26]AI Y,HASJIM J,JANE J L.Effects of lipids on enzymatic hydrolysis and physical properties of starch[J].Carbohydr Polym,2013,92(1):120-127.

[27]刘选选,曹国璠,任明见,等.不同分散温度、时间对双波长法测定高粱直、支链淀粉及总淀粉含量的影响[J].中国农学通报,2014,30(18):245-250.LIU X X,CAO G F,REN M J,et al.The effect of different sample dispersion temperatures and time on sorghum amylose and amylopectin,total starch content determination by double wavelength spectrophotometric[J].Method Chinese Agricultural Science Bulletin,2014,30(18):245-250.

备注:本文的彩色图表可从本刊官网(http://lyspkj.ijournal.cn)、中国知网、万方、维普、超星等数据库下载获取。