马铃薯(Solanum tuberosum L)目前是仅次于小麦、水稻、玉米、大豆的世界第五大主要粮食作物。根据国家统计局网站数据显示,我国2018年播种面积达4 785.07千公顷,马铃薯产量达到1 798.37万吨位居世界第一,约占世界马铃薯总产量的 1/4。2015年国家农业部提出了“马铃薯主食化”发展战略,并随后发布了《关于推进马铃薯产业开发的指导意见》,提出要对马铃薯进行产业化开发,中国的马铃薯产业进入一个快速发展阶段。马铃薯非油炸挤出方便面作为马铃薯加工产业链中的重要一环,在此背景下成为了当前的一个研究热点[1-3]。目前,对于马铃薯方便面的研究主要集中在原料配比,品质改良等方面,而干燥作为其加工工艺中的最后一道工序,研究还较少。干燥是面条生产的重要工艺之一,也是控制生产成本的主要工艺单元[4]。热风干燥技术由于具有易操作、成本低、适合大规模批量生产等优点,适应我国国情,因此应用最为广泛。研究表明,不同原料的产品其热风干燥特性不尽相同[5-9]。为了解马铃薯非油炸挤出方便面的热风干燥特性,本课题探究了不同干燥温度对马铃薯非油炸挤出方便面热风干燥的影响,并计算得出不同直径方便面的水分有效扩散系数Deff和扩散活化能Ea,选择适合干燥的动力学模型,以期为进一步优化马铃薯非油炸挤出方便面干燥过程中的工艺参数及干燥设备选型提供一定的理论依据和数据支撑。

1 材料与方法

1.1 材料与试剂

马铃薯全粉:甘肃华农食品有限公司;高筋小麦粉:河北金沙河面粉有限公司;食用盐:四川乐山联丰盐化有限责任公司;小麦蛋白:江苏丰园生物科技有限公司;β-环状糊精:江苏宿迁东裕达商贸有限公司。

1.2 仪器与设备

非油炸挤出方便面生产线:盛昌达机械有限公司;DHG-9030电热恒温鼓风干燥箱:上海博讯实业有限公司;ZHM-400真空和面机:潍坊格瑞食品机械制造有限公司;ME-104E电子天平:梅特勒-托利多有限公司。

1.3 方法

1.3.1 马铃薯方便面制作工艺

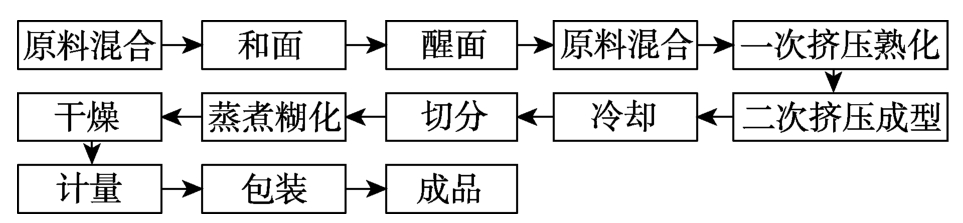

参考杨建[1]等的方法,略有改动。小麦粉与马铃薯全粉以6∶4的比例倒入真空和面机混合,搅拌均匀后,进行二次挤压熟化成型(一次挤压温度100 ℃;二次挤压成型温度60 ℃,其中二次挤出模板分别选用方便面生产中普遍采用的0.7、1、1.2 mm孔径),再经过切分、蒸煮糊化、干燥包装等工序,工艺流程图如图1所示。

图1 工艺流程图

Fig.1 Process flow chart

1.3.2 马铃薯方便面的干燥

取大小均匀的方便面(初始水份约为37%),在干燥温度 40、50、60、70 ℃的电热恒温鼓风干燥箱中进行干燥,每隔30 min取样测定样品质量,直到方便面水分含量小于14%,按GB 17400—2015(食品安全国家标准 方便面)执行。

1.3.3 干燥特性指标的测定

方便面干基水分含量的测定参考 GB 5009.3—2016[10],计算如式(1)所示。

式中:Ct为 t时刻样品的干基水分含量/(g/g);mt为t时刻样品的质量/g;m为样品干燥后的质量/g。

水分比(MR)表示干燥条件下,t时刻样品的干基水分含量与初始样品干基水分含量的比值,用来反映物料干燥速率的快慢,按式(2)计算[6]:

式中:Ct为 t时刻样品的干基水分含量;C0为初始时刻样品的干基水分含量;Ce为干燥平衡时刻样品的干基水分含量;Ce为干燥平衡时间的干基水分含量。

方便面干燥速率按式(3)计算[6]:

式中:DR为干燥速率;C1和C2分别为干燥到t1和t2时刻的干基水分含量。

1.3.4 有效水分扩散系数的计算

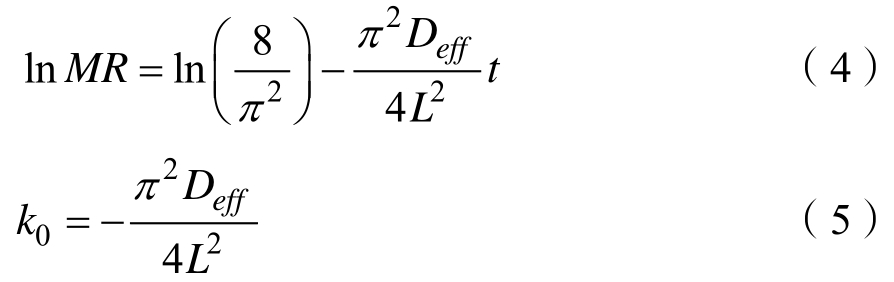

通过测定物料的干燥曲线,结合Fick方程和Arrhenius方程进行计算有效水分扩散系数(Deff)[8],在理想状态下Fick方程经简化后如式(4)所示,为线性方程;以lnMR纵坐标,时间t为横坐标作图,拟合直线方程,得到斜率 K0,用式(5)计算Deff。

式中:Deff为有效水分扩散系数;L为方便面厚度的一半;t为干燥时间。

1.3.5 活化能的计算

物料Deff和干燥温度的关系可以用Arrhenius方程表示:

式中,Ea是干燥活化能;D0是扩散常数(m2/s);R是气体状态常数,值为8.314 J/(mol·k);T是热风干燥温度(℃)。

将式(6)线性转化如下:

将 lnDeff与 1/(T+273)进行作图后线性拟合,根据得到的拟合方程的斜率为Ea/R,计算干燥活化能Ea[11]。

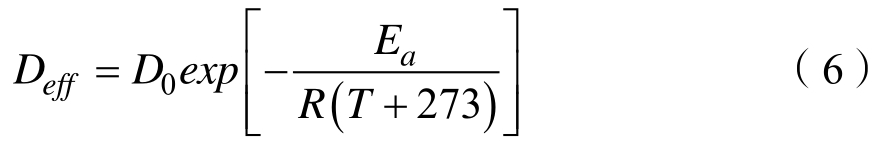

1.3.6 方便面干燥动力学模型的选择

食品干燥是一个复杂过程,为确定方便面干燥动力学变化规律,本研究选用5种常见的经典干燥模型方程分别描述方便面的干燥曲线[11-15],所选干燥模型如表1所示。

表1 5种经典薄层干燥数学模型

Table 1 Five thin layer drying classical mathematical models

编号 干燥模型 模型方程 模型参数1 Newton MR=exp(–kt) k 2 Page MR=exp(–ktn) k;n 3 Pabis MR=a·exp(–kt) a;k 4 Parabolic MR=a+bt+ct2 a;b;c 5 Midilli MR=a·exp(–ktn)+bt a;k;n;b

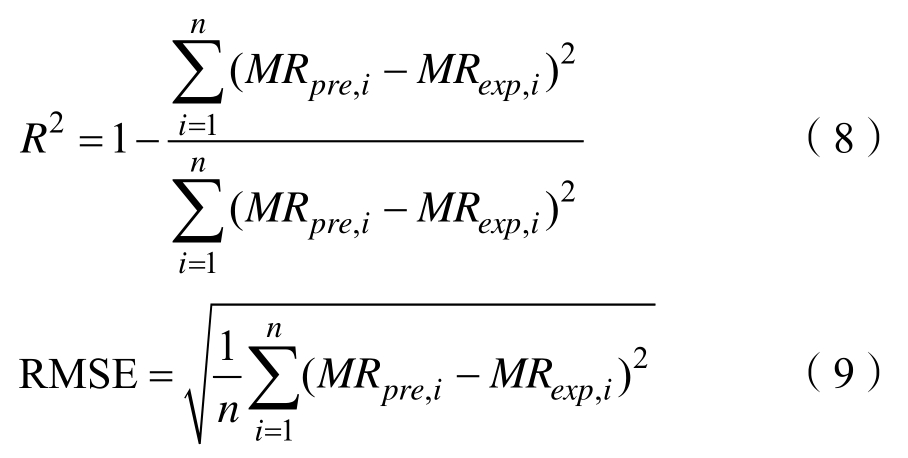

用决定系数R2,均方根误差RMSE 2个参数对方便面干燥的5种数学模型进行评价,R2越大,RMSE越小,说明模型拟合效果越好,其计算公式分别为:

式中,MRexp,i为任意时刻试验值;MRpre,j为任意时刻预测值;n为观测值的个数;Z为模型待定系数的个数。

1.3.7 数据统计分析

采用origin 2018c和spss软件进行作图和干燥动力学模型拟合分析。

2 结果与分析

2.1 马铃薯非油炸挤出方便面热风干燥特性

2.1.1 干燥温度对马铃薯非油炸挤出方便面干燥曲线的影响

图 2(a)(b)为直径 0.7 mm方便面干燥曲线图,干燥曲线常用于描述物料的含水率随时间变化的趋势。由图2可知,不同温度下马铃薯非油炸挤出方便面的干基含水量均随干燥时间延长而逐渐下降;马铃薯非油炸挤出方便面热风温度越高,干基含水量降低越快。随着干燥温度的提高,马铃薯非油炸挤出方便面表面的水分蒸发速度也在上升,干燥环境中的相对湿度降低,加大了干燥介质与马铃薯非油炸挤出方便面的湿度差,导致马铃薯非油炸挤出方便面表面水分向干燥介质的扩散动力增加,缩短干燥时间。但是由图2(a)可见,60 ℃和70 ℃的干燥曲线基本趋于一致,其原因可能是因为当温度超过60 ℃后,马铃薯非油炸挤出方便面外部水分蒸发速度较快,而内部水分迁移速度较慢,减缓了干燥速度,同时出现方便面表面干燥过度,面条上有细小裂纹的现象。因此在一定范围内增加干燥温度可以有效提高热风干燥效率,缩短干燥时间。

图2 不同干燥温度下马铃薯非油炸挤出方便面干燥曲线(a)和干燥曲线(b)

Fig.2 Drying curves (a) and drying rate curves (b) of potato non-fried extruded instant noodles at different temperature

2.1.2 干燥温度对马铃薯非油炸挤出方便面干燥速率的影响

热风干燥的温度对干燥速率和马铃薯非油炸挤出方便面的品质有重要的影响,不同干燥温度下马铃薯非油炸挤出方便面的干燥速率曲线如图3所示。从图 3可知,热风温度越高,马铃薯非油炸挤出方便面的干燥速率越大,干基含水量下降的也越快;随着热风干燥进行,马铃薯非油炸挤出方便面干基含水量逐渐减低,干燥速率也随之下降。在干燥的初始阶段,干燥速率处于最大值,然后呈现逐渐下降的趋势,因此整个干燥过程可以看成是降速干燥。干燥温度越高,降速阶段越明显。经过蒸煮糊化工艺后的方便面含有较多的自由水,在干燥开始时,其表面自由水迅速蒸发,因此干燥速率在开始时最高。随着干燥过程的进行,马铃薯非油炸挤出方便面内部水分扩散代替表层水分蒸发,成为影响干燥速率的主要因素;由于马铃薯非油炸挤出方便面是经二次螺旋挤压成型,内部结构较紧密,内部水分扩散速度远低于表层水分的扩散速度,因此造成干燥速率不断降低。在一定范围内干燥温度越高,马铃薯非油炸挤出方便面表层水分蒸发速度越快,马铃薯非油炸挤出方便面外部与内部的水分梯度越大,方便面水分向外部空间扩散的速度越快。当干燥温度超过 60 ℃后,干燥速率增长放缓甚至下降,其原因可能是当干燥温度过高,马铃薯非油炸挤出方便面外部水分干燥过快造成面饼收缩过度,导致内部结构更加紧密从而不利于内部水分向外扩散,面饼切分后存在外部干燥过度,而内部水分含量还较高的现象,减缓了干燥速率。

图3 干燥温度对马铃薯非油炸挤出方便面干燥速率的影响

Fig.3 Effect of drying temperature on drying rate of potato non fried extruded instant noodles

2.2 马铃薯非油炸挤出方便面干燥模型的拟合与建立

不同直径、不同干燥温度下马铃薯非油炸挤出方便面的热风干燥曲线与表1中的5个经典干燥数学模型进行非线性拟合,筛选出最适干燥模型,结果见表2。

由表2可以看出,五种模型的R2平均值依次为 Page>Midilli>Pabis>Parabolic>Newton,RMSE为 Page<Midilli<Pabis<Parabolic<Newton,其中Page、Midilli两个模型的R2平均值均大于0.995,RMSE平均值均小于0.25*10-2,说明这两个模型拟合程度较好。由于Page模型的R2最大,RMSE最小,拟合程度最高,同时参数少,有利于后期模型参数的求解[5],因此确定选择Page模型为马铃薯非油炸挤出方便面的热风干燥模型。

表2 不同干燥温度下5种干燥模型非线性回归拟合结果

Table 2 Nonlinear regression fitting results of five drying models under different drying temperatures

模型 面条直径(D)/mm 温度/℃ 模型参数 R2 R2均值 RMSE(×10-2) RMSE(×10-4)均值1.2 40 k=0.003 9 0.978 6 0.228 2 Newton 50 k=0.005 9 0.991 8 0.195 8 60 k=0.006 7 0.986 3 0.783 3 70 k=0.004 4 0.931 3 0.711 1 1 40 k=0.006 9 0.987 6 0.528 2 50 k=0.007 7 0.998 1 0.105 8 60 k=0.004 8 0.968 3 0.586 4 70 k=0.009 9 0.942 3 0.751 1 0.7 40 k=0.004 5 0.995 1 0.346 2 50 k=0.004 2 0.937 9 1.029 6 60 k=0.007 6 0.996 8 0.201 3 0.971 10.564 2 70 k=0.009 8 0.939 90.967 5 1.2 40 k=0.005 6,n=1.425 4 0.996 4 0.070 6 Page 50 k=0.007 8,n=1.074 1 0.996 4 0.278 3 60 k=0.006 4,n=1.529 5 0.995 5 0.361 2 70 k=0.004 8,n=1.352 0 0.997 9 0.111 7 1 40 k=0.006 6,n=1.131 3 0.998 8 0.060 7 50 k=0.007 1,n=1.017 4 0.998 2 0.103 3 60 k=0.003 0,n=1.255 9 0.998 7 0.075 5 70 k=0.004 8,n=1.151 9 0.998 4 0.101 1 0.7 40 k=0.007 4,n=0.903 0 0.998 9 0.059 6 50 k=-0.009 1 ,n=0.963 0 0.999 2 0.001 5 60 k=-0.011 1,n=0.933 4 0.998 5 0.086 5 0.998 00.109 3 70 k=0.017 5,n=0.878 7 0.999 20.002 3 1.2 40 a=0.962 8,k=0.006 2 0.995 0 0.129 8 Pabis 50 a=1.108 4,k=0.009 6 0.994 2 0.106 6 60 a=1.222 2,k=0.012 3 0.995 3 0.144 8 70 a=1.093 3,k=0.011 3 0.996 0 0.312 1 1 40 a=0.986 5,k=0.004 2 0.995 0 0.298 1 50 a=1.007 6,k=0.007 6 0.997 2 0.102 6 60 a=1.142 2,k=0.011 3 0.993 3 0.448 1 70 a=1.033 9,k=0.010 3 0.994 0 0.402 1 0.7 40 a=0.972 4,k=0.004 2 0.994 3 0.171 0 50 a=0.998 8,k=0.004 2 0.992 9 0.459 6 60 a=0.995 0,k=0.007 6 0.996 9 0.184 4 0.994 90.285 2 70 a=0.964 5,k=0.009 4 0.995 00.367 9

续表2

模型 面条直径(D/mm) 温度/℃ 模型参数 R2 R2均值 RMSE(×10-2) RMSE(×10-4)均值1.2 40 a=0.969 1,b=-0.003 3,c=0.410 4*10-5 0.994 1 0.104 6 Parabolic 50 a=0.950 8,b=-0.004 6,c=1.414*10-5 0.992 0 0.599 4 60 a=1.701,b=-0.006 7,c=1.533 6*10-5 0.991 7 0.261 4 70 a=0.947 7,b=-0.005 6,c=1.345*10-5 0.992 2 0.398 1 1 40 a=0.996 1,b=-0.004 3,c=0.710 4*10-5 0.999 1 0.004 6 50 a=0.985 3,b=-0.006 4,c=1.214*10-5 0.996 0 0.299 4 60 a=1.01,b=-0.007 7,c=1.556*10-5 0.996 7 0.216 6 70 a=0.979 4,b=-0.007 2,c=1.398*10-5 0.994 2 0.389 7 0.7 40 a=0.973 9,b=-0.003 9,c=0.577 2*10-5 0.998 1 0.106 6 50 a=0.997 1,b=-0.003 9,c=0.543 2*10-5 0.997 8 0.145 1 60 a=0.975 8,b=-0.006 2,c=1.163 1*10-5 0.991 4 0.451 2 0.989 50.346 7 70 a=0.919 74,b=-0.006 6,c=1.312 4*10-5 0.931 31.184 6 1.2 40 a=0.859 3,k=0.003 5,n=0.374 0,b=-0.001 2 0.997 7 0.302 4 Midilli 50 a=0.810 2,k=0.003 2,n=0.311 2,b=-0.002 1 0.996 4 0.246 8 60 a=0.759 9,k=0.001 2,n=0.333 7,b=-0.001 4 0.998 5 0.218 1 70 a=0.756 7,k=0.001 1,n=0.317 4,b= -0.001 3 0.998 7 0.086 2 1 40 a=0.897 3,k=0.006 5,n=0.389 0,b=-0.002 3 0.995 3 0.334 4 50 a=0.810 2,k=0.003 2,n=0.377 1,b=-0.002 9 0.996 4 0.286 4 60 a=0.795 9,k=0.005 2,n=0.385 7,b=-0.003 4 0.995 8 0.318 1 70 a=0.776 5,k=0.002 4,n=0.374 1,b= -0.003 3 0.996 9 0.186 2 0.7 40 a=0.895 3,k=0.006 5,n=0.389 0,b=-0.002 3 0.996 4 0.283 1 50 a=0.810 1,k=0.003 2,n=0.377 1,b=-0.002 9 0.997 1 0.182 1 60 a=0.864 3,k=0.007 3,n=0.384 6,b=-0.003 1 0.998 9 0.045 6 0.997 00.234 2 70 a=0.868 7,k=0.004 3,n=0.366 7,b=-0.003 3 0.995 70.320 4

以温度(T)和面条直径(D)为变量,对各干燥条件下Page模型的参数k,n值进行偏最小二乘法(PLS)回归拟合分析,拟合方程:k=a1+b1T+c1D+d1TD+e1T2+f1D2;n=a2+b2T+c2D+d2TD+e2T2+f2D2。拟合结果如下:

k=0.018 75-3.77×10-4T+1.86×10-4D-8.68×10-4TD+5.58×10-41T2+6.98×10-4D2

n=0.038 75+0.078 44T-0.876 9D+5.312×10-4TD-6.708×10-4T2+3.231×10-4D2

将k,n分别带入page模型中,得到马铃薯非油炸挤出方便面的模型为MR=EXP{(0.018 75-3.77×10-4T+1.86×10-4D-8.68×10-4TD+5.58×10-41T2+6.98×10-4D2)}t0.03875+0.07844T-0.8769D+5.312×10-4TD-6.708×10-4T2+3.231×10-4D2

2.3 Page干燥模型的验证

为了验证模型的拟合程度,分别选择直径0.7 mm、干燥温度45 ℃,直径1 mm、干燥温度55 ℃,以及直径1.2 mm、干燥温度65 ℃的实验条件下测量水分比MR值与模型的预测值MR进行线性拟合,通过线性方程得到的决定系数来判断预测值和实际值之间的差异,结果见图 4。由图4可以看出,Page模型的预测值与不同条件下的实验值基本一致,拟合曲线决定系数R2均达到了0.992 1以上,RMSE均小于0.005,因此该模型拟合精度较高,可以用来作为马铃薯非油炸挤出方便面的干燥模型。

图4 不同条件下page模型验证图(a)、验证图(b)和验证图(c)

Fig.4 Page model validation diagram (a)、(b) and (c) in different conditions

2.4 水分有效扩散系数Deff和干燥活化能Ea

Deff和 Ea是衡量干燥过程中物料脱水能力的重要指标,越高的Deff代表物料的脱水能力越强,需要的水分扩散活化能越低。根据公式(6)计算出不同条件下的方便面Deff,结果见表3。由表3可知,不同直径、不同干燥温度下的 Deff不同,其数值在 0.463×10-9~1.845×10-9 m2/s之间,水分有效扩散系数 Deff随着干燥温度的升高而升高,随着方便面直径的增加而降低。干燥活化能Ea表示物料干燥过程中除去单位摩尔水分所需能量,主要由物料本身的结构、形状和大小等性质决定,活化能越大,说明物料越难干燥。根据公式(7),以lnDeff和1/(T+273)作为坐标进行作图,根据斜率计算出方便面的干燥活化能 Ea分别为65.314、55.265和47.904 kJ/mol,说明从方便面中去除1 mol水分所需的最低能量为 65.314 kJ、55.265 kJ和47.904 kJ,因此在不影响产品品质的前提下,适当减小面条直径能够有效减少干燥过程中的能量损耗。

表3 方便面水分有效扩散系数Deff和Ea

Table 3 Effective diffusion coefficient and Ea of instant noodle moisture

Deff Ea面条直径/mm T/℃ R2images/BZ_150_788_1819_801_1890.pngEa/(t-lnMR)Deff/(10-9m2/s)images/BZ_150_788_1892_801_1985.pngR2(1/(T+273.15)-lnDeff)(kJ/mol)40 0.984 0.463 1.2 50 0.998 0.920 60 0.986 1.360 0.903 65.314 70 0.977 1.662 40 0.994 0.634 1 50 0.998 1.020 60 0.968 1.660 0.975 55.265 70 0.973 1.765 40 0.997 0.712 0.7 50 0.997 1.227 60 0.990 1.727 0.989 47.904 70 0.994 1.845

3 结论

马铃薯非油炸挤出方便面在不同干燥温度下,热风干燥曲线呈现基本相同的变化趋势,整个干燥过程可看成降速干燥过程。干燥速率随着温度的升高而增快,通过选择5种常见的薄层干燥数学模型进行拟合,结果显示Page模型能较好地表达和预测方便面干燥的任意时刻(t)水分比(MR)随干燥温度(T)的变化情况,通过验证模型的有效性,其R2达到0.999。方便面的有效水分扩散系数 Deff在 0.463×10-9~1.945×10-9 m2/s 之间;直径为0.7、1、1.2 mm的方便面对应的干燥活化能Ea分别是47.904、55.265和65.314 kJ/mol,因此在不影响产品品质的前提下,适当的减小面条直径能够有效减少干燥过程中的能量损失。

[1]康建平,杨健,张星灿,等.高含量马铃薯非油炸挤出方便面品质改良技术的研究[J].粮油食品科技,2019,27(2):11-17.KANG J P,YANG J,ZHANG X C,et al.Study on quality improvement technology of high content potato non-fried extruded instant noodles[J].Science and Technology of Cereals,Oils and Foods,2019,27(2):11-17

[2]张梦超.非油炸方便型马铃薯热干面的品质改良及其干燥特性研究[D].华中农业大学,2019.ZHANG M C.Study on the quality improvement and drying characteristics of non-fried instant potato hot dry noodles[D].Huazhong agricultural university,2019.

[3]施建斌,蔡沙,何建军,等.马铃薯全粉热干面制作工艺研究[J].湖北农业科学,2016,55(24):6545-6549.SHI J B,CAI S,HE J J,et al.Manufacturing technology of hot-and-dry noodles from potato starch[J].Hubei Agricultural Sciences,2016,55(24):6545-6549.

[4]魏益民,王振华,于晓磊,等.挂面干燥过程水分迁移规律研究[J].中国食品学报,2017,17(12):1-12.WEI Y M,WANG Z H,YU X L,et al.Study on water transfer during the drying process of chinese dried noodles[J].Journal of Chinese Institute of Food Science and Technology,2017,17(12):1-12.

[5]应泽茜,杜伟锋,康显杰,等.乌药产地鲜切加工热风干燥特性及其动力学研究[J].中华中医药杂志,2019,34(12):5933-5937.YING Z Q,DU W F,KANG X J,et al.Study on characteristics and dynamics of fresh-cut Linderae Radix with hot-air drying in origin[J].China Journal of Traditional Chinese Medicine and Pharmacy,2019,34(12):5933-5937.

[6]楚文靖,盛丹梅,张楠,等.红心火龙果热风干燥动力学模型及品质变化[J].食品科学,2019,40(17):150-155.CHU W J,SHENG D M,ZHANG L,et al.Hot-air drying of red-fleshed pitaya:kinetic modelling and quality changes[J].Food Science,2019,40(17):150-155.

[7]陈建福,汪少芸,林梅西.海鲜菇热风干燥特性及其动力学研究[J].食品工业科技,2020,41(3):69-73.CHEN J F,WANG S Y,LIN M X.Hot air drying characteristics and kinetics of hypsizygus marmoreus[J].Science and Technology of Food Industry,2020,41(3):69-73.

[8]郑炯,张甫生,阚建全,等.竹笋热风薄层干燥特性及动力学分析[J].现代食品科技,2014,30(2):112-116.ZHEN J,ZHANG P S,KAN J Q,et al.Analysis of hot-air thin layer drying characteristics and kinetics model of bamboo shoots[J].Modern Food Science and Technology,2014,30(2):112-116.

[9]夏玙,罗惠波,周平,等.大曲的热风干燥特性及其动力学模型[J].现代食品科技,2018,34(4):206-214.XIA Y,LUO H B,ZHOU P,et al.Study on hot-air drying characteristics and dynamic model of daqu[J].Modern Food Science and Technology,2018,34(4):206-214.

[10]食品中水分的测定:GB/T 5009.3—2016[S].National Food Safety Standard Determination of Moisture in Food:GB/T 5009.3—2016[S].

[11]邓红,尤毅娜,李宁,等.猕猴桃片的热风干燥特性[J].食品与发酵工业,2014,40(11):165-170.DENG H,YOU Y L,LI N,et al.The hot air drying on kiwi fruit slices[J].Food and Fermentation Industries,2014,40(11):165-170.

[12]吴小华,马渊博,宁旭丹,等.西洋参分段式热风干燥动力学模型构建[J].农业工程学报,2020,36(5):318-324.WU X H,MA Y B,NING X D,et al.Construction of staged hot-air drying dynamic model for American ginseng[J].Transactions of the Chinese Society of Agricultural Engineering,2020,36(05):318-324.

[13]李坤,李明,高萌,等.多变量下白萝卜热风干燥特性及数学模型[J].云南师范大学学报(自然科学版),2020,40(1):24-29.LI K,LI M,GAO M,et al.Study on Hot-air drying characteristics and mathematical model of white radish under multivariable study on hot-air drying characteristics and mathematical model of white radish under multivariable condition[J].Journal of Yunnan Normal University(Natural Sciences Edition),2020,40(1):24-29.

[14]刘艳,陶胜达,唐小闲,等.马铃薯片热风干燥特性及动力学模型[J].保鲜与加工,2019,19(4):82-88.LIU Y,TAO S D,TANG X X,et al.Hot air drying characteristics and kinetics model of potato slices[J].Storage and Process,2019,19(4):82-88.

[15]丁超,刘强,陶婷婷,等.基于 Logarithmic方程的干燥参数对稻谷水分扩散特性影响分析[J].食品工业科技,2015,36(23):53-58.DING C,LIU Q,TAO T T,et al.Analysis moisture diffusion characteristics of paddy drying parameters based Logarithmic model Analysis moisture diffusion characteristics of paddy drying parameters based Logarithmic model equation[J].Science and Technology of Food Industry,2015,36(23):53-58.