米粉,又叫米线、河粉,起源于2000多年前中国,是以大米为原料,经过浸泡、磨浆、糊化、挤丝(或切条)等诸多工序加工制作而成的圆条状或扁平状米制品,是我国南方诸省的传统主食[1]。

鲜湿米粉是市场上常见的米粉产品之一,是未经干燥处理的高含水量(含水量60%~80%)产品[2],口感滑爽、柔韧,米香浓郁,深受消费者青睐。众多研究表明,影响鲜湿米粉产品品质的因素不仅只是包括米粉加工工艺、原料特性、原料粒度、水分含量和储藏温度等,也包括品质改良剂、保鲜剂等添加剂[3-7]。但上述研究或偏重于米粉加工工艺、原料特性、水分含量等对鲜湿米粉品质的影响,或偏重于储藏温度、保鲜剂等对鲜湿米粉储藏品质的影响,对于复合品质改良剂对鲜湿米粉品质改良的研究报道较少。在针对鲜湿米粉蒸煮品质包括断条、浑汤等改良的研究中发现马铃薯变性淀粉、焦磷酸钠、卵磷脂、海藻酸钠等作为鲜湿米粉品质改良剂有较好的作用,能有效改善鲜湿米粉的蒸煮品质,降低鲜湿米粉粘度,提高鲜湿米粉的筋力和韧性。

本实验结合鲜湿米粉生产经验,以普通早籼米为原料,采用榨粉工艺制作鲜湿米粉。选择马铃薯变性淀粉、焦磷酸钠、卵磷脂、海藻酸钠为改良鲜湿米粉品质的复合品质改良剂,以鲜湿米粉蒸煮损失率及感官品质为指标,研究确定在鲜湿米粉生产加工过程中铃薯变性淀粉、焦磷酸钠、卵磷脂、海藻酸钠作为复合品质改良剂的最适添加量。为鲜湿米粉的品质改良研究提供一定的依据。

1 材料与方法

1.1 实验材料

早籼米:绵阳仙特米业有限公司;马铃薯变性淀粉(醋酸酯淀粉):甘肃凯龙淀粉有限公司;焦磷酸钠(食品级):北兴发化工集团股份有限公司;海藻酸钠(食品级):青岛明月海藻集团有限公司;卵磷脂(食品级):上海源叶生物科技有限公司。

1.2 仪器与设备

DF-50-A水冷双级高速齿轮传动粉碎机:温岭市林大机械有限公司;UV-1800PC紫外可见分光光度计:上海美普达仪器有限公司;多功能粉丝挤出机:武汉胖掌柜机械有限公司。

1.3 实验方法

1.3.1 样品制备

含马铃薯全粉鲜湿米粉制备方法,采用干法磨粉,具体工艺如下:

大米→制粉(120目粉筛)→大米粉→加水调浆(55%~60%)→熟化挤丝→室温老化→复蒸(20~30 min)→酸浸(1%乳酸,1 min)→真空包装→灭菌(95~100 ℃,20~30 min)→成品。

1.3.2 品质改良剂添加量单因素实验

结合鲜湿米粉制作经验,以马铃薯变性淀粉、焦磷酸钠、卵磷脂、海藻酸钠的添加量为单因素,以样品的蒸煮损失率[8]和感官评价评分为指标,设计单因素实验,探讨不同品质改良剂对鲜湿米粉蒸煮损失率及感官品质的影响。

1.3.2.1 蒸煮损失率测定 将20 cm长的鲜湿米粉m1(约10 g),用150 mL沸水煮3 min,捞出,用50 mL蒸馏水淋洗30 s,将洗液一并转入烧杯,放在电炉上将大部分水煮干后,于105 ℃烘箱中烘干至恒重,称量得到水中固形物质量m2,按照下式计算鲜湿米粉蒸煮损失率。

式中:R:蒸煮损失率,%;M:鲜湿米粉含水量,%;m1:20 cm长鲜湿米粉质量,g;m2:鲜湿米粉溶入水中固形物质量,g。

1.3.2.2 感官评定 采用10人盲评评分法,按表1中感官评分指标对各个试样进行评分。

1.3.3 品质改良剂添加量正交实验

以 1.3.2品质改良剂添加量单因素实验为基础,以上述单因素实验对比得出的品质改良剂最适添加量及相邻数据共计4组数据为水平数据,4种品质改良剂为实验因素,设计L16(45)正交实验,确定本实验中4种品质改良剂在鲜湿米粉制作中的最佳复合添加使用量。

表1 感官评分指标

项目指标 评分标准/分具有自然香味,气味浓,无其他异味 18~25气味(25分) 自然香味较纯,气味较浓,无或少有异味 9~17自然香味不纯,气味淡,或有其他异味 0~8白色或固有色泽,无杂色,透明性好 6~8色泽(8分) 白色或固有色泽,少许杂色,透明性较好 3~5色泽不均匀,多杂色,透明性很差 0~2米粉条结构紧密,表皮无开裂,筷子夹起不易断条,无并条、碎粉 6~9外观形态(25分)结构完整性(9分) 米粉条表皮有少量开裂,无断条、并条、碎粉 3~5米粉条表皮爆裂有碎粉,易断条,或有并条 0~2米粉表皮光滑,且米粉条粗细均匀 6~8均匀度(8分) 米粉表皮较为光滑,或米粉条比较均匀 3~5米粉表皮粗糙,且米粉条粗细不均 0~2口感柔软顺滑,黏弹性适度,无黏牙或夹生现象 18~25口感(25分) 口感较柔软,黏弹性较大或较小,有少许黏牙或夹生现象 9~17口感差,黏弹性过大或过小,有黏牙或夹生现象 0~8咀嚼时有浓郁的米香味,无其他异味 18~25滋味(25分) 咀嚼时米香味较纯,香味较浓,无或少许其他异味 9~17咀嚼时米香味不纯,或香味淡,或有其他异味 0~8

1.3.4 品质改良剂对鲜湿米粉品质的影响

样1:未添加品质改良剂的鲜湿米粉;样2:添加5%马铃薯变性淀粉的鲜湿米粉;样3:添加0.4%焦磷酸钠的鲜湿米粉;样4:添加0.4%卵磷脂的鲜湿米粉;样5:添加0.3%海藻酸钠的鲜湿米粉;样6:添加5%马铃薯变性淀粉、0.4%焦磷酸钠、0.4%卵磷脂、0.3%海藻酸钠的鲜湿米粉。

按以上分组分别制作相应样品,再按照以下方法分别测试各个样品的断条率、蒸煮损失率、透色比以及糊化度,并对测试结果进行比较分析。

1.3.4.1 鲜湿米粉断条率测定 参考 SN/T 0395—1995《出口米粉检验规程》,从样品中选择长度为20 cm以上的完整鲜湿米粉5份,投入适量(样品与水的比例 1∶10~15)95~100 ℃热水中,加盖保温浸泡5 min,用筷子将试样搅散,滤水沥干,将不足10 cm和10 cm以上的试样分开,并分别称重,按式(1)计算断条率。

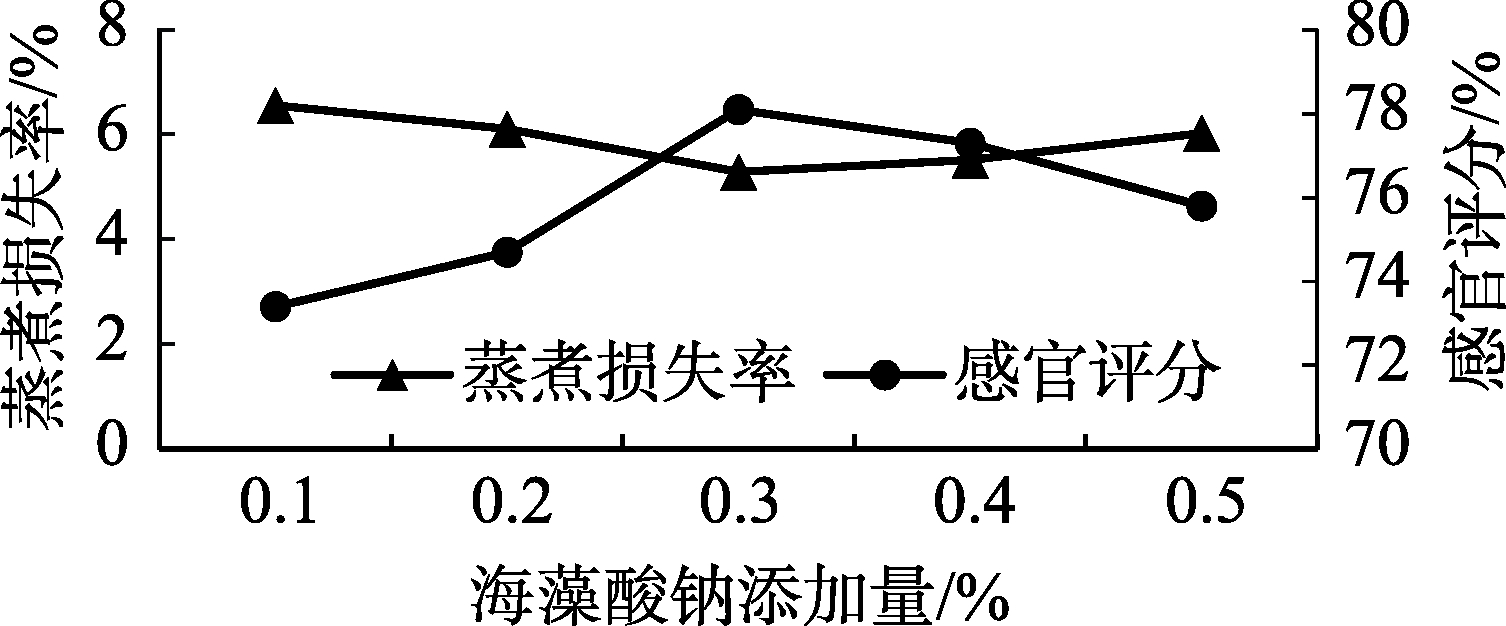

式中:R1:断条率,%;m1:长度不足10 cm试样的质量,g;m2:长度超过10 cm试样的质量,g。

1.3.4.2 鲜湿米粉透色比[9]测定 准确称量5.0 g鲜湿米粉于250 mL烧杯中,加入100 mL沸水浸泡2 min,取上清液以蒸馏水为空白样于620 nm波长下测定其透光率。

1.3.4.3 鲜湿米粉糊化度[10]测定 采用酶水解法测定。

2 结果与分析

2.1 品质改良剂对鲜湿米粉蒸煮损失率及感官品质的影响

2.1.1 马铃薯变性淀粉

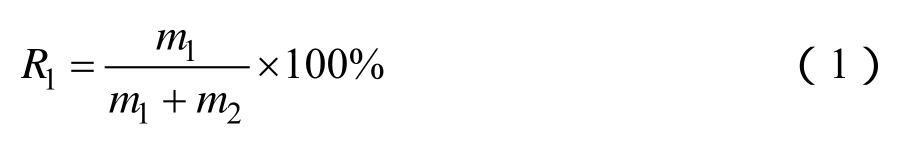

焦磷酸钠添加量为0.1%,卵磷脂添加量为1%时,海藻酸钠0.1%,马铃薯变性淀粉添加量分别为 1%、2%、3%、4%、5%时鲜湿米粉样品蒸煮损失率及感官评价评分的实验结果如图1。从图中可以看出,随着马铃薯变性淀粉添加量的上升(1%~4%),鲜湿米粉的蒸煮损失率下降明显、感官品质得到提高,其中马铃薯变性淀粉添加量为4%时,产品蒸煮损失率最低、感官品质最优,而当马铃薯变性淀粉的含量继续提高,鲜湿米粉的蒸煮损失率出现回升,感官品质出现回落。

图1 马铃薯变性淀粉添加量对鲜湿米粉蒸煮损失率及感官品质的影响

2.1.2 焦磷酸钠

马铃薯变性淀粉添加量为1%,卵磷脂添加量为 0.1%时,海藻酸钠添加量为 0.1%,焦磷酸钠添加量分别为 0.1%、0.2%、0.3%、0.4%、0.5%时制作鲜湿米粉样品的蒸煮损失率及感官评价评分实验结果如图2。从图中可以看出,鲜湿米粉的蒸煮损失率和感官品质在六偏磷酸钠添加量达到0.3%之前,两者呈现正相关,其中焦磷酸钠添加量为0.3%时鲜湿米粉的蒸煮损失率最低,感官品质最优,而当样品中的焦磷酸钠含量继续提高(0.4%、0.5%)时,反而使样品的蒸煮损失率开始回升,感官品质出现下降。

图2 焦磷酸钠对鲜湿米粉蒸煮损失率及感官品质的影响

2.1.3 卵磷脂

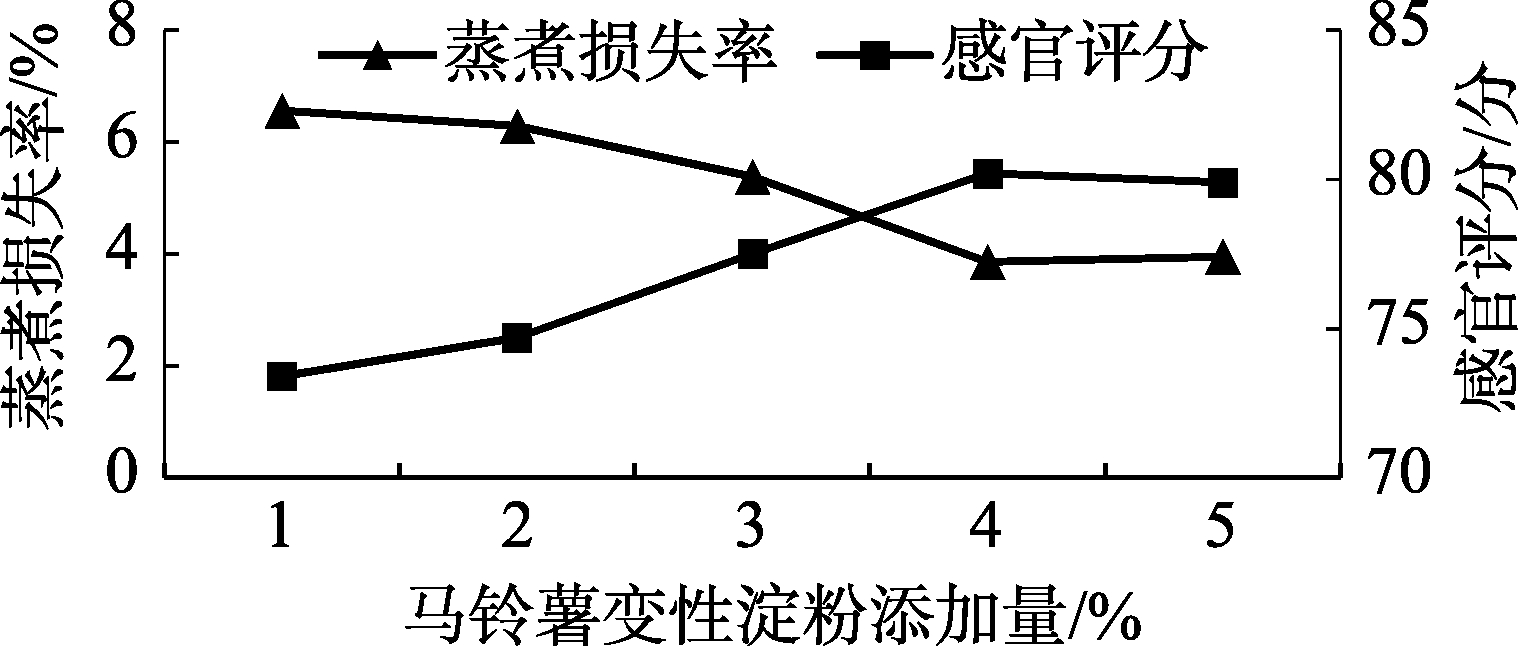

马铃薯变性淀粉添加量为1%,焦磷酸钠添加量为 0.1%时,海藻酸钠添加量为 0.1%,卵磷脂添加量分别为 0.1%、0.2%、0.3%、0.4%、0.5%时制作的鲜湿米粉样品的蒸煮损率及感官评价评分实验结果如图 3。从图中可以看出,鲜湿米粉的蒸煮损失率在卵磷脂添加量为 0.1%~0.4%时逐步降低,而样品的感官品质也逐步提升,其中卵磷脂添加量为0.4%时鲜湿米粉的感官品质最优。当样品中的卵磷脂含量继续提高时,样品的蒸煮损失率出现回升,感官品质改善的效果也在降低。

图3 卵磷脂对鲜湿米粉感蒸煮损失率及感官品质的影响

2.1.4 海藻酸钠

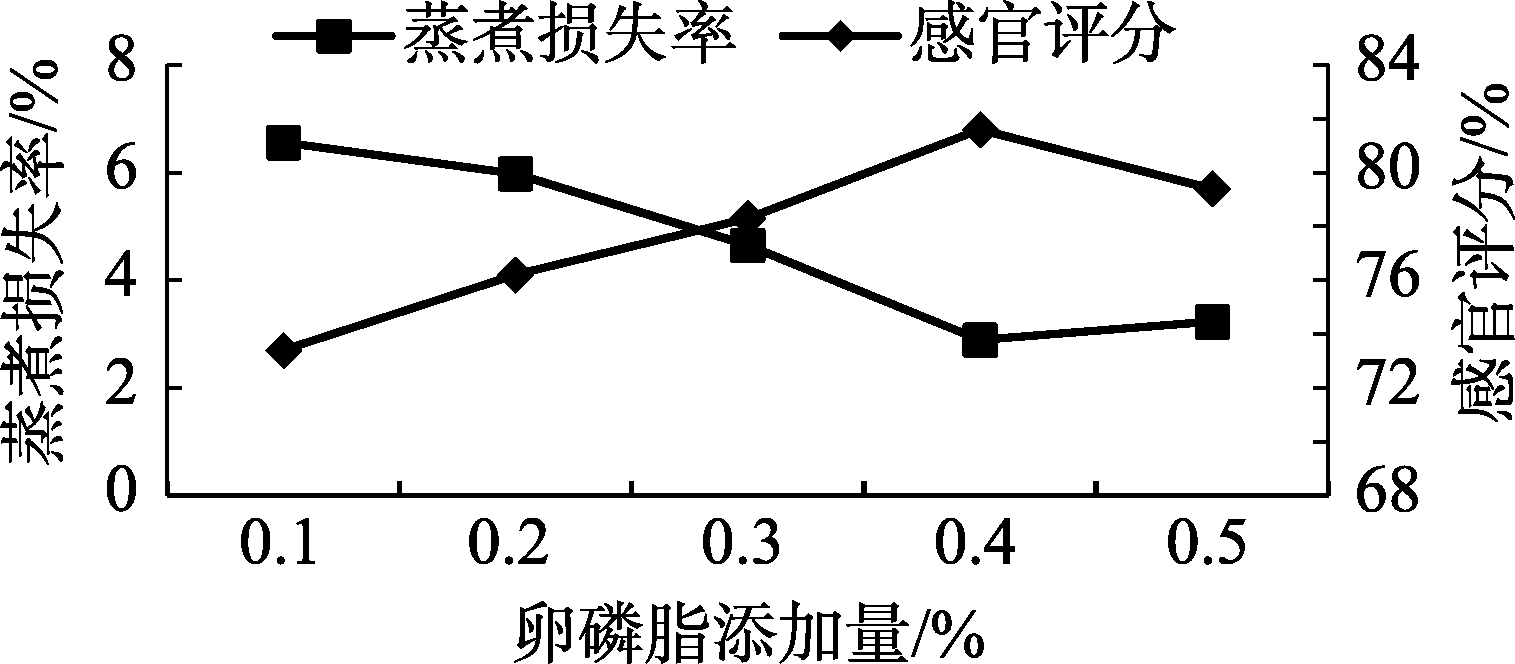

马铃薯变性淀粉添加量为1%,焦磷酸钠添加量为 0.1%,卵磷脂添加量为 0.1%时,海藻酸钠添加量分别为 0.1%、0.2%、0.3%、0.4%、0.5%制作的鲜湿米粉样品的蒸煮损率及感官评价评分实验结果如图 4。从图中可以看出,鲜湿米粉的蒸煮损失率在海藻酸钠添加量为 0.1%~0.3%时逐步降低,样品的感官品质也逐步提升,其中海藻酸钠添加量为 0.3%时鲜湿米粉的蒸煮损失率最低,感官品质最优。当样品中的海藻酸钠含量继续提高时,对样品的蒸煮损失率的影响逐渐降低,样品的蒸煮损失率出现回升,感官品质改善的效果也在逐渐降低。

图4 海藻酸钠对鲜湿米粉感蒸煮损失率及感官品质的影响

2.2 品质改良剂复合添加量正交实验

品质改良剂与添加量L16(45)正交实验因素与水平如表2所示。

表2 品质改良剂与添加量L16(45)正交实验因素与水平

因素水平 马铃薯变性淀粉A/%六偏磷酸钠B/%卵磷脂C/%海藻酸钠D/%水平1 2 0.2 0.2 0.2水平2 3 0.3 0.3 0.3水平3 4 0.4 0.4 0.4水平4 5 0.5 0.5 0.5

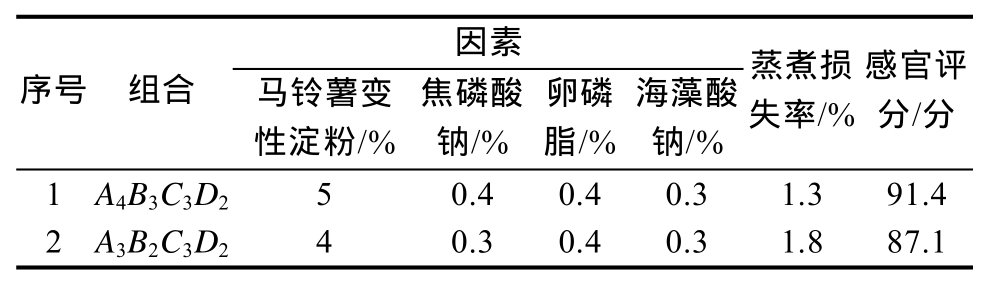

品质改良剂正交实验结果如表3。从表3可知,本实验所采用的品质改良剂对鲜湿米粉品质改良所发挥的作用,卵磷脂>马铃薯变性淀粉>焦磷酸钠>海藻酸钠,其中卵磷脂、马铃薯变性淀粉为显著因素,同时由表3分析可知,鲜湿米粉制作中马铃薯变性淀粉、卵磷脂、焦磷酸钠、海藻酸钠复合添加量的最佳组合为A4B3C3D2。但其与单因素实验最佳组合并不一致,单因素实验马铃薯变性淀粉、卵磷脂、焦磷酸钠、海藻酸钠添加量最佳组合为A3B2C3D2。

对上述两组组合进行验证实验,实验结果如表4。由表 4可知,采用品质改良剂复合添加量正交实验最佳组合A4B3C3D2,鲜湿米粉样品的蒸煮损失率为1.3%,感官评分为91.4分,明显高于品质改良剂添加量单因素实验最佳组合A3B2C3D2。即在鲜湿米粉制作中,添加5%马铃薯变性淀粉、0.4%焦磷酸钠、0.4%卵磷脂、0.3%海藻酸钠时,鲜湿米粉蒸煮损失率最低,感官评价最高。

表3 品质改良剂正交实验分析

实验号 A B C D 空列 蒸煮损失率/%因素1 1 1 1 1 1 6.56 2 1 2 2 2 2 4.66 3 1 3 3 3 3 2.46 4 1 4 4 4 4 4.09 5 2 1 2 3 4 4.20 6 2 2 1 4 3 4.27 7 2 3 4 1 2 2.98 8 2 4 3 2 1 2.4 9 3 1 3 4 2 2.36 10 3 2 4 3 1 2.89 11 3 3 1 2 4 2.74 12 3 4 2 1 3 3.12 13 4 1 4 2 3 2.58 14 4 2 3 1 4 2.01 15 4 3 2 4 1 2.63 16 4 4 1 3 2 3.14均值1 4.442 3.925 4.177 3.667均值2 3.462 3.458 3.652 3.095均值3 2.777 2.702 2.307 3.173均值4 2.590 3.188 3.135 3.337极差 1.852 1.223 1.870 0.572

表4 鲜湿米粉品质改良剂配比验证实验结果

因素序号 组合 马铃薯变性淀粉/%焦磷酸钠/%卵磷脂/%海藻酸钠/%蒸煮损失率/%感官评分/分1 A4B3C3D2 5 0.4 0.4 0.3 1.3 91.4 2 A3B2C3D2 4 0.3 0.4 0.3 1.8 87.1

2.3 品质改良剂对鲜湿米粉品质的影响

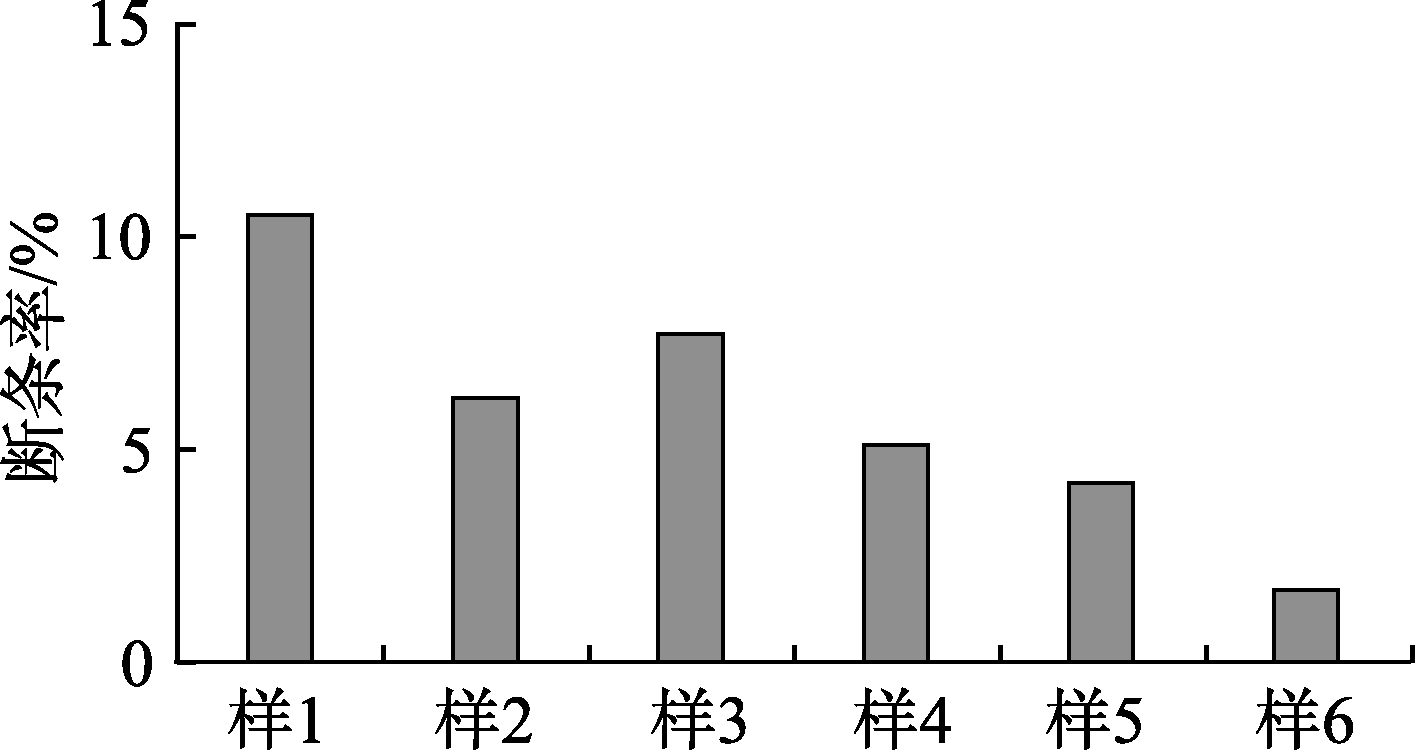

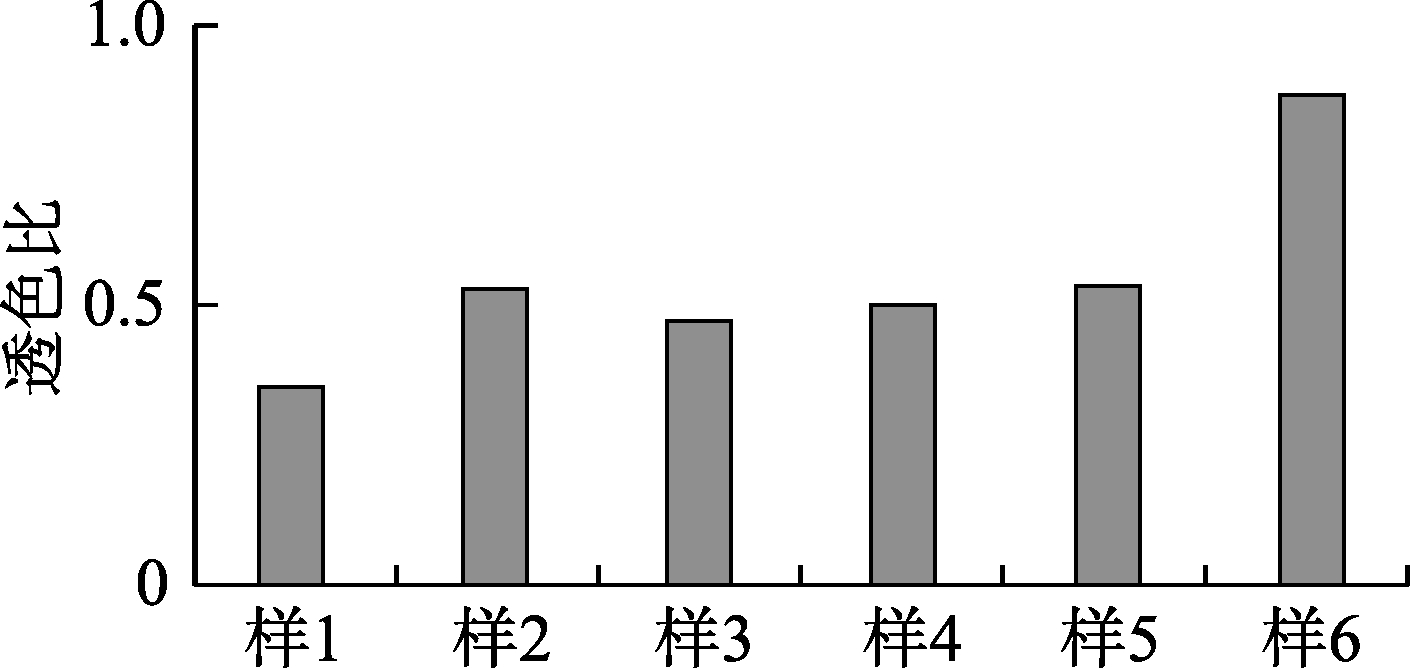

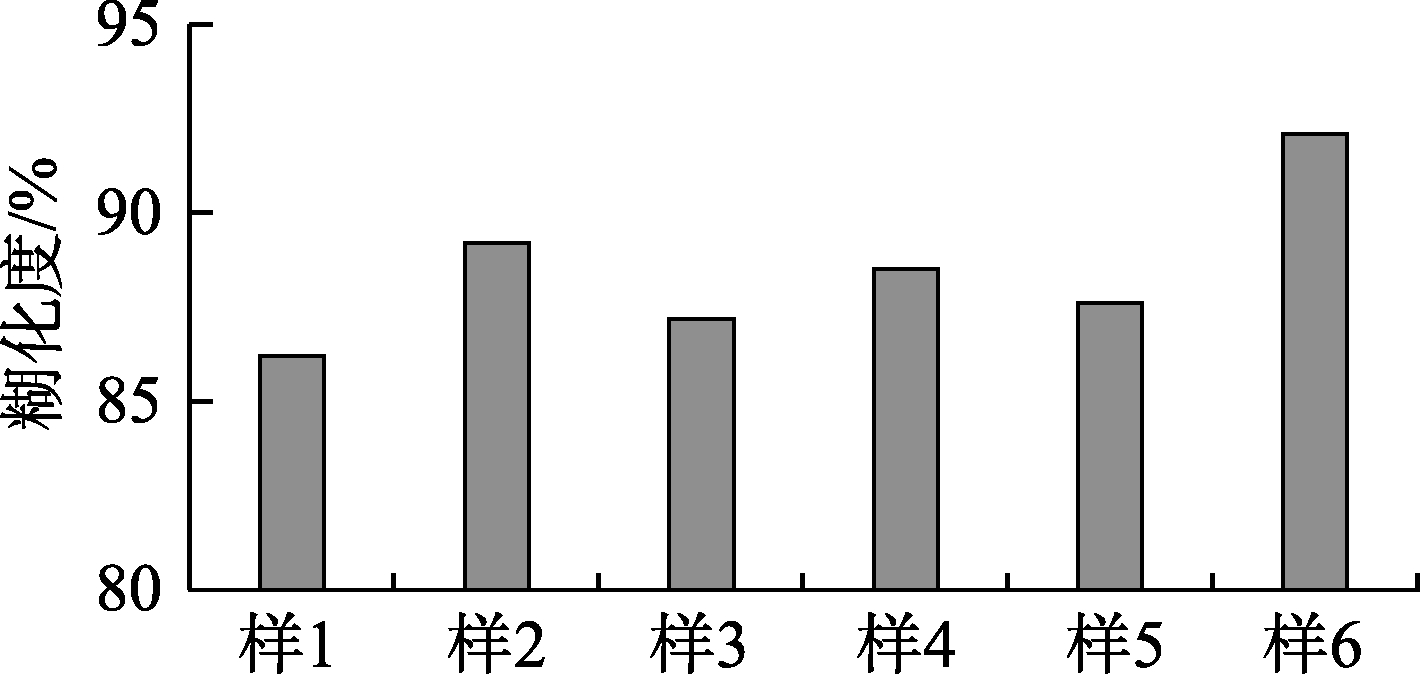

图5~图8中样1~样6分别按1.3.4中要求制作鲜湿米粉样品。从图中可以看出,与未添加品质改良剂的鲜湿米粉产品相比,添加品质改良剂的鲜湿米粉产品品质特性均得到一定程度的改善,其中 1.3.3按正交实验最佳复合添加量添加制作鲜湿米粉(样6)的整体品质特性得到了明显改善,鲜湿米粉断条率降低到1.7%,蒸煮损失率降低到1.3%,透色比提高到0.876,糊化度提高到92.1%。

图5 不同品质改良剂对鲜湿米粉断条率的影响

图6 不同品质改良剂对鲜湿米粉蒸煮损失率的影响

图7 不同品质改良剂对鲜湿米粉透色比的影响

图8 不同品质改良剂对鲜湿米粉糊化度的影响

3 结论

在鲜湿米粉制作过程中,添加5%马铃薯变性淀粉、0.4%焦磷酸钠、0.4%卵磷脂、0.3%海藻酸钠时,对鲜湿米粉品质改良效果最佳。在鲜湿米粉的生产加工过程中,适当的添加品质改良剂能明显改善鲜湿米粉的食用品质,复合品质改良剂对鲜湿米粉品质改良效果明显优于单一品质改良剂。

[1]孙庆杰.米粉加工原理与技术[M].北京: 中国轻工业出版社,2006: 1-9.

[2]陈志瑜, 周文华, 宋显良, 等.水分含量对鲜湿米粉的品质影响[J].粮食与油脂, 2012(7): 23.

[3]罗文波, 林亲录, 黄波, 等.不同品种籼米生产的鲜湿米粉理化特性与感官品质[J].食品与机械, 2011(3): 7-12, 48.

[4]陈洁, 蔡永艳, 吕莹果, 等.原料粒度对米粉品质的影响[J].粮油深加工及食品, 2011(2): 27-30.

[5]李新华, 洪立军.生产工艺条件对米线产品品质的影响[J].食品与研究开发, 2011, 32(9): 124-127.

[6]张喻, 杨泌泉, 吴卫国, 等.方便米线品质影响因素的研究[J].粮油深加工及食品, 2004(7): 16-17.

[7]刘壮, 凌彬, 谢子江, 等.双乙酸钠对鲜湿米粉条保鲜和品质的影响[J].食品科技, 2011(7): 135-138.

[8]易翠平, 刘旸, 樊振南, 等.籼米陈化对鲜湿米粉品质的影响[J].中国粮油学报, 2018(6): 2.

[9]罗文波.鲜湿米粉的品质评价、原料适应性及保鲜研究[D].长沙: 中南林业科技大学, 2012: 12-13.

[10]康建平, 陈蓉, 谢文渊, 等.非油炸杂粮方便面工艺技术研究[J].食品与发酵科技, 2010(2): 45.