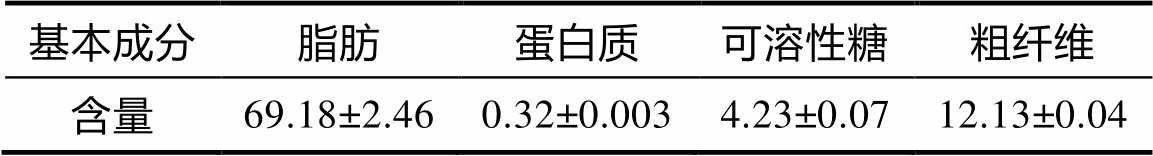

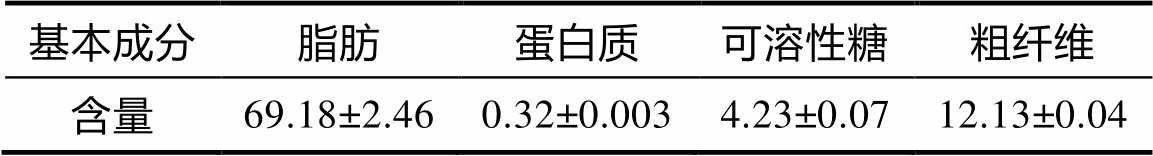

表1 预处理后油棕果肉的基本成分 %

基本成分脂肪蛋白质可溶性糖粗纤维 含量69.18±2.460.32±0.0034.23±0.0712.13±0.04

摘 要:从纤维素酶、半纤维素酶、果胶酶、酸性蛋白酶等7种常用水解酶中,筛选出最适水解酶后,利用单因素实验和正交实验确定该酶提取棕榈油的最佳工艺参数,并对所得油脂中的酸价进行测定。结果表明:纤维素酶是提取棕榈油的最佳用酶,pH和酶解温度对棕榈油提取率的影 响不显著;纤维素酶提取棕榈油的最佳工艺为pH 4.5、酶解温度45 ℃、酶解时间2.5 h、料液比 1∶2 g/mL、酶用量2%。该条件下棕榈油提取率可达46.90%,所得油脂的酸价为6.01 mg/g KOH,可为水酶法制备棕榈油的工业化提供参考。

关键词:提取;棕榈油;酶

油棕(Elaeisguineensis Jacq.)为棕榈科油棕属多年生热带木本油料作物,2015年全球种植面积为1.732×107万ha,棕榈油产量达5.57×107万t,平均单产3.214 t/ha[1]。成熟油棕果肉的含油量高达56%~70%,是单位面积中产油量最高的油料,以其为原料加工而成的棕榈油具有发烟点高、稳定性好、活性成分含量高等优点,被广泛应用于食品、日化、医药等行业。据不完全统计,2014年世界棕榈油消费量达6 070万t,占植物油消费总量的35%,是全球第一大食用植物油[2]。另外,棕榈油中饱和脂肪酸与不饱和脂肪酸含量接近1∶1,富含类胡萝卜、VE、辅酶Q10、甾醇等多种生物活性成分,深受广大消费者的青睐[3]。

目前,棕榈油的提取工艺以压榨法为主。其中,螺杆压榨可连续大批量处理,效率较高,但果仁易破碎,残油率高(10%~12%),功能成分损失严重;液压压榨法的油脂得率很高(70%~ 90%),但只能分批处理,无法实现连续生产,适于中等规模加工厂[4]。水酶法作为一种新兴的制油工艺,不仅能够提高油脂的质量,而且处理条件较温和,不破坏营养物质,还能够降低能耗、溶耗,减少副产物中的有害成分,并已成功应用在芝麻油、黄芥油、南瓜籽油和紫苏籽油等油脂的提取[5]。夏瑶瑶等人通过单因素实验筛选出纤维素酶、中性蛋白酶和果胶酶为影响紫苏籽出油率的主要酶类,之后对3种酶的配比进行优化,在最优配比下紫苏籽的出油率可达29.96%[5]。棕榈油的水酶法提取工艺研究目前处于起步阶段,只有Rathi等人的一个专利和Teixeira等人的一篇研究报道涉及过棕榈油的水酶法加工,但研究内容仅涉及酶的复配及不同酶处理(单宁酸酶、纤维素酶和果胶酶)对棕榈油抗氧化活性、氧化稳定性、脂肪酸组成、总酚、类胡萝卜素、生育酚含量的影响,未能对最优酶的选择及相关提取工艺进行优化,具有一定的局限性[6-7]。因此本研究拟以杀酵后的油棕果肉为原料,以棕榈油提取率为指标,采用单因素实验与正交实验对棕榈油的提取工艺参数进行优化,以期为棕榈油的水酶法工业化生产及精深加工提供参考。

油棕果:采自中国热带农业科学院椰子研究所科研实验基地;纤维素酶(≥400 U/mg)、果胶酶(≥500 U/mg)、半纤维素酶(≥5 U/mg)、酸性蛋白酶(≥50 U/mg)、中性蛋白酶(≥50 U/mg)和碱性蛋白酶(≥200 U/mg):购自上海源叶生物科技有限公司;β-甘露聚糖酶(≥60 U/mg):购自北京索莱宝生物科技有限公司。

上海精科752N紫外可见分光光度计;梅特勒AL204-IC电子天平;格兰仕P70D20P-N9微波炉;深圳超艺达PS-40超声波清洗机;美的MY-12CS505A电压力锅;上海一恒DHG9240A鼓风干燥箱。

1.2.1 油棕果的预处理与基本成分分析

新鲜油棕果(含水量28.16%±1.17%)整串采摘后,立即脱除果粒并清洗,沥干水分后依次进行蒸煮(电压力锅内12 min)和中火微波120 s杀酵处理,冷却后将果肉与果核分离,收集果肉50 ℃干燥12 h后粉碎,于干燥器中备用。

取适量预处理后的油棕果肉粉末,分别利用索氏抽提法、考马斯亮蓝比色法、苯酚硫酸法及《GB/T 5009.10—2003植物类食品中粗纤维的测定》中的方法对其脂肪、蛋白质、可溶性糖和粗纤维的含量进行测定。

1.2.2 棕榈油提取工艺

称取一定量的油棕果肉粉末于三角瓶中,加入一定体积的蒸馏水,然后再加入一定量的酶,混匀后在特定的温度下震荡水浴酶解。酶解后,沸水浴10 min灭酶,3 000 r/min离心20 min,收集上层游离油,于105 ℃干燥至恒重,计算提取率:

提取率/%=(游离油质量/原料总质量)×100%。

1.2.2.1 酶种类对棕榈油提取率的影响

参考胡滨等人[8]的方法,分别考察纤维素酶、半纤维素酶、果胶酶、酸性蛋白酶、中性蛋白酶、碱性蛋白酶和β-甘露聚糖酶对棕榈油提取率的影响,筛选出最优水解用酶。不同酶的具体条件为:纤维素酶添加量2.0%,pH 4.5,时间2.0 h,温度45 ℃,料液比1∶4 g/mL;果胶酶添加量2.0%,pH 5.0,时间2.0 h,温度50 ℃,料液比1∶4 g/mL;半纤维素酶添加量2.0 %,pH 4.5,时间2.0 h,温度45 ℃,料液比1∶4 g/mL;酸性蛋白酶添加量2.0%,pH 3.5,时间2.0 h,温度55 ℃,料液比1∶4 g/mL;中性蛋白酶添加量2.0%,pH 7.0,时间2.0 h,温度45 ℃,料液比1∶4 g/mL;碱性蛋白酶添加量2.0%,pH 8.0,时间2.0 h,温度50 ℃,料液比1∶4 g/mL;β-甘露聚糖酶添加量2.0%,pH 4.5,时间2.0 h,温度50 ℃,料液比1∶4 g/mL。

1.2.2.2 水解用酶提取条件的优化

分别考察不同的pH值(4、4.5、5、5.5、6)、酶用量(1%、1.5%、2.0%、2.5%、3.0%)、料液比(1∶1、1∶2、1∶3、1∶4、1∶5、1∶6 g/mL)、酶解温度(40、45、50、55、60 ℃)和酶解时间(1、1.5、2、2.5、3、3.5 h)对棕榈油提取率的影响。筛选出最佳的各因素水平后进行单因素方差分析,明确能显著影响棕榈油提取率的因素,再进行正交实验优化,得到棕榈油的最佳提取 工艺。

1.2.3 棕榈油酸价的测定

参考《GB 5009.229—2016食品安全国家标准食品中酸价的测定》对所得棕榈油的酸价进行 测定。

水酶法是以机械和酶的手段来破坏和降解植物种子的细胞壁,使其中油脂得以释放出来的一种油脂提取方法。植物细胞壁多是以纤维素为骨架,与半纤维素、果胶等大分子结合而成的多层网状结构,同时在细胞膜的磷脂双分子层也常常镶嵌有蛋白质分子,油滴外围也多有蛋白质膜的包络[9]。因此,需要根据原料的基本物质组成来选取合适的提取用酶,来提高油脂的得率和品质。通过测定微波和蒸煮杀酵预处理后的干燥油棕果肉的基本成分发现(表1),果肉中的脂肪含量高达69.18%,这与Mba等[2]报道的含油量结果(56%~70%)相吻合;果肉中次要成分为粗纤维,占12.13%,这部分物质主要由木质素、纤维素、半纤维素等成分组成;还发现有少量的蛋白质(0.32%)和由水溶性多糖、果胶类组成的可溶性糖(4.23%)。因此,本文选择纤维酶、半纤维素酶、果胶酶和蛋白酶等酶类作为提取用酶。

表1 预处理后油棕果肉的基本成分 %

基本成分脂肪蛋白质可溶性糖粗纤维 含量69.18±2.460.32±0.0034.23±0.0712.13±0.04

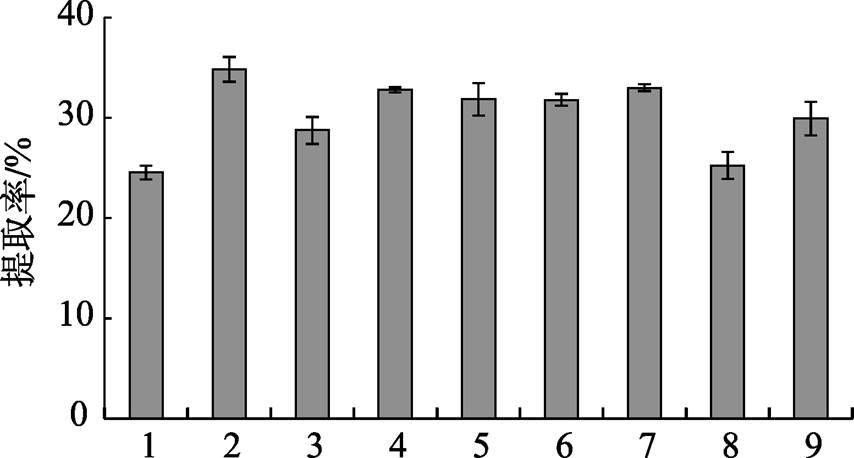

不同酶种类对棕榈油提取率的影响见于图1。可以看出:与未使用水解酶的空白组相比,各种酶均能提高棕榈油提取率。在相同酶用量的条件下,不同酶在各自较适宜的条件下对棕榈油提取率的影响有较大差异。其中纤维素酶提取效果最好(34.84%),碱性蛋白酶、中性蛋白酶次之,β-甘露聚糖酶的提取率最低。这间接说明纤维素等细胞壁组分是阻碍棕榈油析出的最大因素;多糖和果胶质组分的影响最小。另外,单独使用一种酶通常无法将细胞壁完全破裂,将纤维素酶、果胶酶和半纤维素酶按照质量比1∶1∶1进行复配后提取油脂,结果发现复合酶处理后,棕榈油提取率为29.93%,低于纤维素酶和果胶酶单独处理的结果,仅优于半纤维素酶的油脂提取率(28.77%)。该结果与Zhang等人[10]利用复配后的酶提取月桂树叶油时可明显提高提取率的结果有很大差异,这可能是原料的差异造成的,但也进一步说明油棕果肉中的纤维素是制约油脂析出的主要因素。因此,选择纤维素酶作为后续的实验用酶。

图1 不同酶种类对棕榈油提取率的影响

注:1为空白组,2~8分别为纤维素酶、半纤维素酶、中性蛋白酶、果胶酶、酸性蛋白酶、碱性蛋白酶和β-甘露聚糖酶,9为纤维素酶、半纤维素酶和果胶酶按质量比1∶1∶1组成的复合酶。

酶解条件(如pH值、酶用量、料液比、温度和时间)会通过改变酶活力大小来影响酶的作用效果,因此有必要对各种水解因素进行优化。

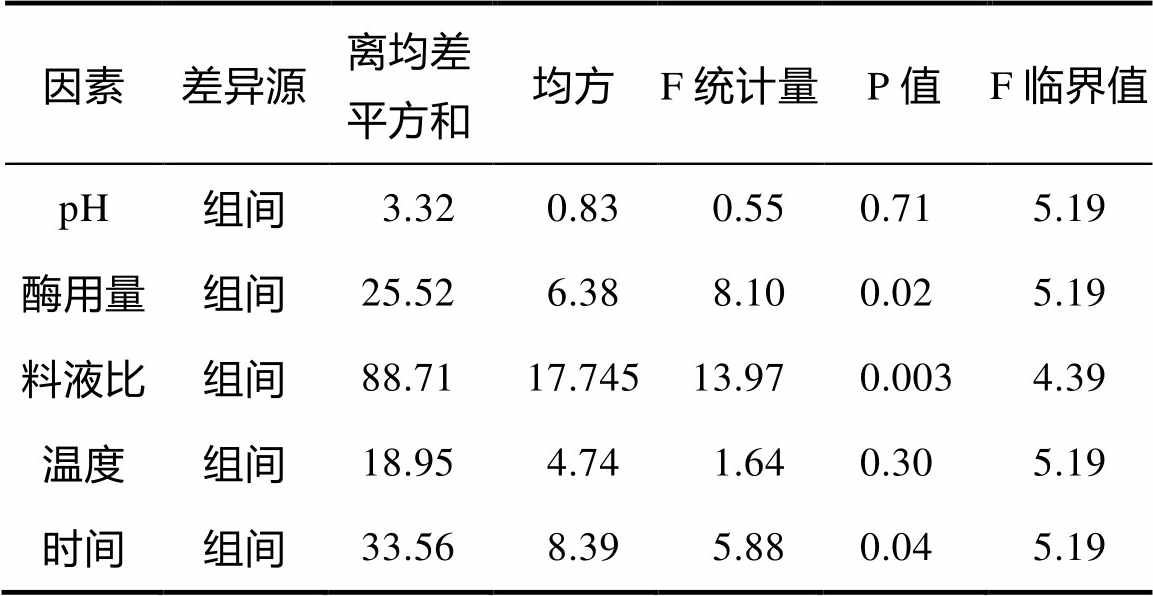

实验结果表明(图2),在起始阶段,随着pH值的增加,棕榈油的提取率呈现略微增加的趋势,当pH>4.5后提取率又开始缓慢降低,在pH 6.0时稍微增加,但总体而言,在pH 4.0~pH 6.0范围内棕榈油提取率未见显著变化(P>0.05)。酶解温度对提取率的影响呈现类似的变化趋势,这可能是因为纤维素酶在实验温度范围内酶活力差异较小,同时也说明pH值和酶解温度均不是纤维素酶提取棕榈油的限制性因素。当纤维素酶的添加量从1%增加到2%时,棕榈油的提取率也相应的从30.37%增加至36.24%。随着料液比的增加,棕榈油的提取率出现了逐渐降低的趋势,这可能是因为随着水分的加入,酶与底物的浓度均呈现了一定程度的降低,从而使它们之间结合和碰撞的机会减少,进而导致提取率的下降。棕榈油的提取率随着酶解时间的延长呈现先增加后降低的趋势,在2.5 h时达到最高,为45.64%,这是因为当酶解过程进行到一定时间后,底物的减少使得酶与底物的反应基本完成,再增加反应时间,反而会造成已经分离出来的油脂与其他物质聚合或交联,从而导致提取率的降低,这与徐凤敏等人[11]在采用水酶法提取枸杞籽油的研究结果类似。单因素方差分析结果表明(表2),酶用量、料液比、时间对棕榈油提取率影响显著(P < 0.05)。因此,选择纤维素酶的酶用量、料液比和酶解时间三个因素作进一步优化。

图2 pH值、酶用量、料液比、温度和时间对棕榈油提取率的影响

表2 纤维素酶水解条件的单因素方差分析

因素差异源离均差平方和均方F统计量P值F临界值 pH组间3.320.830.550.715.19 酶用量组间25.526.388.100.025.19 料液比组间88.7117.74513.970.0034.39 温度组间18.954.741.640.305.19 时间组间33.568.395.880.045.19

纤维素酶水解提取棕榈油的正交实验优化结果如表3所示,可以看出:酶解时间对棕榈油提取率的影响最大,料液比次之,酶用量影响最小。最优的水解工艺为酶解时间2.5 h、料液比1∶2 g/mL、酶用量2%,该工艺恰好与实验设计中的第5组相吻合,即纤维素酶在该工艺条件下棕榈油的提取率最高,可达46.90%。

表3 纤维素酶水解条件的正交实验优化

序号酶用量/%料液比/(g/mL)酶解时间/h空列提取率/% 11.51∶11.5142.26±2.13 21.51∶22.0246.40±1.69 31.51∶32.5344.89±0.28 42.01∶12.0343.81±0.30 52.01∶22.5146.90±0.99 62.01∶31.5243.18±0.91 72.51∶12.5245.55±0.63 82.51∶21.5343.40±0.85 92.51∶32.0144.04±0.22 K144.51743.87342.94744.400 K244.63045.56744.75045.043 K344.33044.03745.78044.033 R0.3001.6942.8331.010

众所周知,棕榈油的用途与自身的质量密切相关。高品质的棕榈油多用于食品工业,而低质量的则用于生产生物柴油、蜡烛、肥皂、化妆品等产品。油脂中游离脂肪酸含量的高低与其品质尤其是酸价密切相关,游离脂肪酸含量越高,则酸价越高,油品越差。如粗棕榈油(CPO)中的游离脂肪酸含量多为1%~3%,而高品质棕榈油中的游离脂肪酸则低于0.5%[12-13]。经测定,所得棕榈油的酸价为6.01±1.13 mg/g KOH,仅符合《GB/T 15680—2009棕榈油》中棕榈原油中酸价的限量标准(≤10 mg/g KOH)。可见,本文制备的棕榈油必须经过后续处理并达到成品棕榈油的相关规定后才能作为食用油脂。因此,有必要对后续的油脂处理工艺加以深入研究。

棕榈油作为世界第一大食用油脂,主要通过压榨法提取油脂,但是压榨过程中的产生的高温极易导致脂肪的降解和微量营养成分(如VE、类胡萝卜素、辅酶Q10等)的损失,这就降低了棕榈油的营养价值。同时,后续的精炼处理不仅会提高生产成本,还会增加环境污染的风险。因此本文探究了水酶法制备棕榈油的可能性,结果表明:纤维素酶是提取棕榈油的最佳用酶,pH和酶解温度对棕榈油提取率影响不显著,棕榈油最佳提取工艺为pH 4.5、酶解温度45 ℃、酶解时间2.5 h、料液比1∶2 g/mL、酶用量2%,该条件下棕榈油的提取率达46.90%,但较高的酸价使其仍需要进行后续的处理以提高品质。因此,进一步的工艺优化将是下一步的研究重点。

参考文献:

[1] KHATUNA R, REZAA M I H, MONIRUZZAMAN M, et al. Sustainable oil palm industry: the possibilities[J]. Renewable and Sustainable Energy Reviews, 2017, 76: 608-619.

[2] MBA O I, DUMONT M J, NGADI M. Palm oil: Processing, characterization and utilization in the food industry-A review[J]. Food Bioscience, 2015, 10: 26–41.

[3] VINCENT C J, SHAMSUDIN R, BAHARUDDIN A S. Pre- treatment of oil palm fruits: a review[J]. Journal of Food Engineering, 2014, 143(6): 123-131.

[4] CORLEY R H V, TINKER P B. The oil palm[M]. 4th ed. Wiley, 2007.

[5] 夏瑶瑶, 张志军, 贺东亮, 等. 紫苏籽油水酶法提取中的酶配比研究[J]. 中国油脂, 2017, 42(1): 19-21.

[6] RATHI C L, PRADHAN S, JAVVADI S, et al. An enzyme composition and process for extracting oil from oil palm fruits: WO 2012011130 A8 [P]. 2012.

[7] TEIXEIRA C B, MACEDO G A, MACEDO J A, et al. Simultaneous extraction of oil and antioxidant compounds from oil palm fruit (Elaeisguineensis) by an aqueous enzymatic process.[J]. Bioresource Technology, 2013, 129(2): 575.

[8] 胡滨, 赵勤, 刘勇, 等. 水酶法提取丝瓜籽油的工艺研究[J]. 中国粮油学报, 2017, 32(3): 61-67.

[9] 杜彦山, 张连富. 水酶法提油工艺初步研究[J]. 粮食与油脂, 2005(6): 10-12.

[10] ZHANG Y L, LI S, YIN C P, et al. Response surface optimization of aqueous enzymatic oil extraction from bayberry (Myricarubra) kernels[J]. food Chemistry, 2012, 135(1): 304-308.

[11] 徐凤敏, 赵扬. 水酶法提取枸杞籽油工艺优化[J]. 食品与机械, 2014(2): 219-222.

[12] DUNFORD N T. Advancements in oil and oilseed processing. In Nurhan T. Dunford (Ed.), food and industrial bioproducts and bioprocessing[M]. Iowa, USA: John Wiley and Sons Inc., 2012: 115–143.

[13] GUNSTONE F D. Vegetable oils in food technology: composition, properties and uses[M]. 2nd ed. West Sussex, UK: Blackwell Publishing Ltd., 2011: 25–133.

Research on extraction of palm oil by aqueous enzymatic method

Abstract:The most suitable enzyme which was used to extract palm oil from the palm fruit was selected among seven kinds of common hydrolase,such as cellulase, hemi-cellulase, pectinase, acid protease and so on. The optimal parameters were obtained based on single factor and orthogonal test, and acid value of palm oil was determined as well. The results showed that cellulase was the best enzyme to extract palm oil, and there was no significant influence of pH and temperature on the yield of palm oil. The optimum extraction conditions by cellulase was pH 4.5, temperature 45 ℃, hydrolysis time 2.5 h, the ratio of solid to liquid 1∶2 g/mL and enzyme dosage of 2%. The extraction rate of oil under this condition was 46.90%, andthe acid value was 6.01 mg/g KOH. The results can provide reference for the industrial preparation of palm oil.

Key words:extraction; palm oil; enzyme

DOI: 10.16210/j.cnki.1007-7561.2019.02.005

中图分类号:TS225.1

文献标识码:A

文章编号:1007-7561(2019)02-0024-05

收稿日期:2018-09-26

基金项目:农业部948项目(2016-X40);中国热带农业科学院基本科研业务费专项资金(1630152016007、1630152017011、1630152018005)