基于LEC法的扒谷机危险源辨识

郝立群1,戴志桐2,林 琳1,王 赫1,任丽辉1,张 涛3,高玉树4,曹 阳3

(1. 辽宁省粮食科学研究所, 辽宁 沈阳 110032;2. 中粮贸易法库粮库,辽宁 沈阳 110400; 3. 国家粮食和物资储备局科学研究院,北京 100037;4. 北京粮食集团有限责任公司,北京 100022)

摘 要:扒谷机是粮食仓储企业经常使用的机械设备之一。近年来因违规操作、维护管理不当,经常引发机械伤害、触电等生产安全事故。其中扒谷机配电箱内有粉尘、杂物,平衡配重不符合设备要求,防护罩缺失,配电箱外壳、电机接线盒破损,无漏电保护或漏电保护装置不灵敏是主要危险源。为提高作业人员对扒谷机危险性及作业风险的认识,提高作业人员安全意识,通过开展危险源辨识,确定危险等级,分别采取制定作业方案、设备移动方案,作业交底,及时清理粉尘、杂物,平衡设备配重,维护或更换隐患问题部位,设置警示标识等措施,实现对扒谷机危险源防控,延长设备使用寿命、确保作业人员的安全,防止或减少同类生产安全事故的发生。

关键词:扒谷机;LEC法;危险源辨识;风险分析

危险源是可能导致人员伤害和(或)健康损害的根源、状态或行为,或其组合。危险源辨识是识别危险源的存在并确定其特性的过程,开展危险源辨识应确定辨识范围、选择辨识方法、明确辨识路线。本文采用LEC法对扒谷机作业进行危险源辨识,确定危险等级,提出相应控制措施,对操作扒谷机危险源予以防控。

1 危险源辨识

扒谷机是粮食仓储企业常用的机械设备之一,由刮板扒粮部分、输送部分、旋转机构、升降机构、行走机构和除尘装置等构成,具有扒粮、转向、伸缩、升降等功能,用于散粮收装、进仓、出仓、倒仓等作业,通常与输送机配合使用。

机械设备通常由机体、驱动装置、变速装置、传动装置、工作装置、制动装置、防护装置、润滑系统、冷却系统等部分组成。对于机械设备危险源辨识,应了解设备结构、组成、功能、使用寿命、操作规程,掌握作业人员状况,了解作业现场环境,查询安全生产记录,了解易出现的设备故障点,造成的后果以及发生的生产安全事故,人员伤亡状况和财产损失情况,对机械设备有全面了解和掌握,以此作为危险源辨识的基础。

机械设备通常有两种状态,一是机械设备未工作运行,即静态下的机械设备;二是机械设备处于运行状态中,即作业时的机械设备。机械设备危险源辨识应分作业前、作业中、作业后三个时段进行。

作业前,主要检查扒谷机各结构部位表观是否完好,机架有无外形变化、掉漆、锈蚀、开裂、断裂,机械设备维护程度、润滑状态是否到位,安全防护装置是否完善。检查升降机构、旋转机构、行走机构是否运行灵活有效,传动装置是否完好,润滑是否到位,链轮有无掉齿、皮带轮有无破损、衔接是否到位、有无松动,防护罩是否完好有效、是否脱落,除尘装置是否完整。电气控制箱是否完整、内部有无灰尘、杂物,有无漏电保护装置、穿线孔有无护套。是否“一机一闸”控制,漏电保护装置是否灵敏。电机接线盒是否完整、有无破损、漏电现象。

接通电源试运行,检查扒谷机的输送部分是否运行正常,有无异常声响,升降机构是否正常升降、运行平稳,旋转机构是否正常旋转、运行平稳,行走机构是否正常行走、运行平稳,除尘装置是否正常运行,电机、减速机运行时有无异常声响。检查设备配重平衡情况,输送带是否跑偏,张紧度是否符合要求,刮板是否刮蹭护板,刮板距地面的高度是否符合作业要求。检查扒谷机至作业现场移动路线是否畅通,有无坡度、沟渠、窨井,设备移动作业方案是否合理。检查作业环境有无障碍物。

作业中,主要查看作业人员是否执行操作规程、设备运行状态是否稳定、作业环境是否良好、生产管理是否到位。检查输送量是否符合设备流量。检查除尘装置是否达到除尘要求。检查电机、减速机运转是否平稳、有无异常声响、温升是否正常。

作业后,关闭电源,收齐电源线,清理设备,检查扒谷机运行后的状况,维护保养后移送资材库。清理作业现场灰尘与杂物,清理作业工具。查看设备使用登记情况、维护保养情况、收缴入库情况等。

对辨识出的危险源,根据其引发事故的可能性,将结果记录于检查表1[1]。

表1 危险源辨识

作业阶段危害因素可能造成后果事故 作业前防护罩缺失机械伤害 行走机构运行不灵活,伤人脚机械伤害 扒粮机前进后退,轧人伤脚机械伤害 链轮、皮带轮破损机械伤害 配电箱外壳、电机接线盒破损触电 配电箱无漏电保护触电 漏电保护装置不灵敏漏电 电缆老化或破损火灾 配电箱有粉尘、杂物火灾爆炸 设备试运行不正常设备磨损 设备配置平衡不符合要求设备损坏 张紧度不符合要求,磨损皮带高温 链条罩破损脱落,链条刮衣服机械伤害 输送带是否跑偏设备磨损 作业现场中存在有缺陷的窨井伤人 移动路线有坡度未采用车辆牵引方式移动伤人 作业中设备侧翻伤人物体打击 钢丝绳断裂起重伤害 托辊脱落伤人机械伤害 刮板刮到麻袋,处置时刮伤机械伤害 三角带松弛摩擦起火火灾 皮带跑偏设备磨损 减速机有异常声响设备损坏 除尘装置失效,粉尘积累爆炸 电机异常发热高温 作业时间过长,机器发热灼烫 作业后未关闭电源,遇雷电发生火灾火灾 未清理作业现场其它伤害

2 危险性分析

LEC法(即作业条件危险性分析法)是常用的风险等级分析法,是一种半定量安全评价方法,评价作业人员在具有潜在危险性环境中作业时的危险性、危害性[2-3]。危险源等级是结合以往经验判断、过往事故、专家意见以及实际情况来划分,从发生事故或危险的可能性(L)、暴露于危险环境的频次(E)、发生事故可能产生的后果(C)三个方面评价危险源。

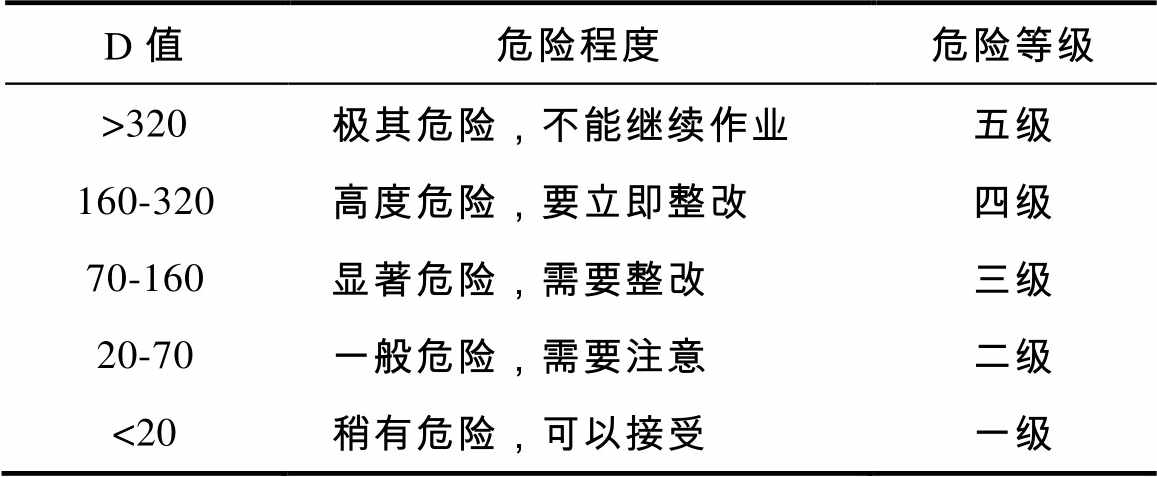

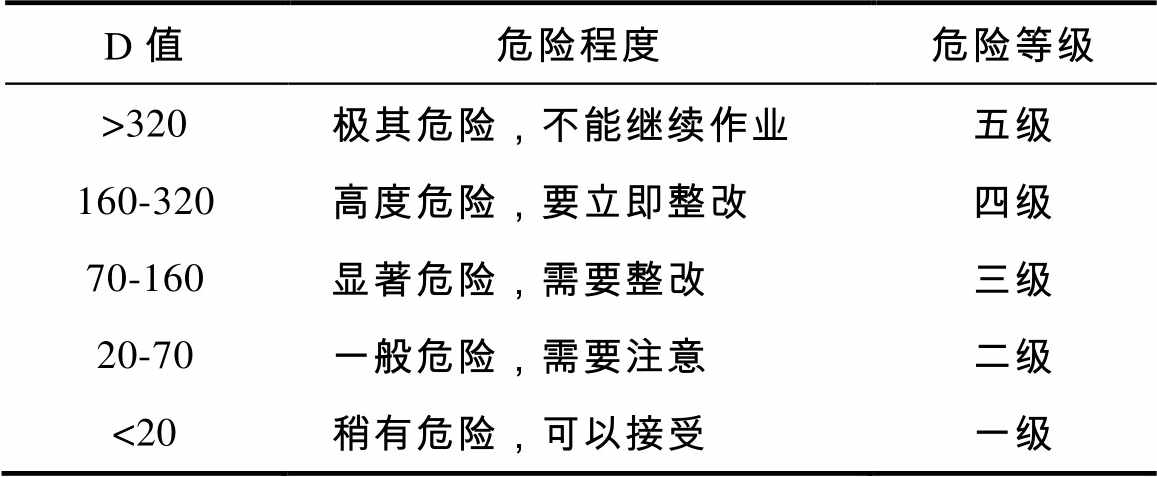

系统风险率与以上三种因数指标相关,即D=L´E´C。式中:D—风险值;L—发生事故或危险的可能性;E—暴露于危险环境的频次;C—发生事故可能产生的后果[1,4]。L、E、C三个变量与作业条件危险性评价表相比较给出赋值,见表2。通过计算出的D值,判断危险程度[5-7],确定危险等级,具体评价等级划分见表3。

将扒谷机作业危险源辨识结果,依据以往的工作经验和曾经发生事故案例,对辨识出的危险源进行危险性分析,给出L、E、C赋值,进行D值计算,将结果记录于表4中。

表2 作业条件危险性评价

L值事故发生的可能性E值暴露于危险环境的频繁程度C值发生事故产生的后果 10完全可以预料10连续暴露10010人以上死亡 6相当可能6每天工作时间内暴露403~9人死亡 3可能,但不经常3每周一次或偶然暴露151~2人死亡 1可能性小,完全意外2每月一次暴露7重伤 0.5很不可能,可以设想1每年几次暴露3伤残 0.2极不可能0.5非常罕见暴露1轻伤 0.1实际不可能————

表3 危险等级

D值危险程度危险等级 >320极其危险,不能继续作业五级 160-320高度危险,要立即整改四级 70-160显著危险,需要整改三级 20-70一般危险,需要注意二级 <20稍有危险,可以接受一级

表4 扒谷机危险性分析与危险评价

作业阶段危害因素可能造成后果事故LEC危险性评价危险等级 L值E值C值D值 作业前防护罩缺失机械伤害367126三级 行走机构运行不灵活,伤人脚机械伤害33327二级 扒粮机前进后退,轧人伤脚机械伤害63354二级 链轮、皮带轮破损机械伤害33327二级 配电箱外壳、电机接线盒破损触电321590三级 配电箱无漏电保护触电321590三级 漏电保护装置不灵敏漏电321590三级 电缆老化或破损火灾3315135三级 配电箱内有粉尘、杂物火灾爆炸6315270四级 设备试运行不正常设备磨损3315135三级 设备配置平衡不符合要求设备损坏3615270四级 张紧度不符合要求,磨损皮带高温36354二级 链条罩破损脱落,链条刮衣服机械伤害33763二级 输送带是否跑偏设备磨损36354二级 作业现场中存在有缺陷的窨井伤人321590三级 移动路线有坡度未采用车辆牵引方式移动伤人367126三级 作业中设备侧翻伤人物体打击3315135三级 钢丝绳断裂起重伤害3315135三级 托辊脱落伤人机械伤害32742二级 刮板刮到麻袋,处置时刮伤机械伤害32742二级 三角带松弛摩擦起火火灾321590三级 皮带跑偏设备磨损63354二级 减速机有异常声响设备损坏33763二级 除尘装置失效,粉尘积累爆炸3515225四级 电机异常发热高温367126三级 作业时间过长,机器发热灼烫62784三级 作业后未关闭电源,遇雷电发生火灾火灾321590三级 未清理作业现场其他伤害62784三级

3 控制措施

将辨识出的危险源,根据其危险性质与危险等级分类,分别进行处置。

对于未制定作业方案、设备移动方案,没有进行现场勘查、作业交底的,禁止开展作业。

对于四级危险等级属于高度危险,需要立即整改。扒谷机配电箱内有粉尘、杂物应及时清理。平衡配重应符合设备要求,防止设备侧翻伤人、损毁机器。除尘装置失效,应恢复其功能,防止产生粉尘积累。

对于三级危险等级属于显著危险,需要整改。防护罩缺失、配电箱外壳、电机接线盒破损应及时修复。配电箱无漏电保护应正确安装,漏电保护装置不灵敏、电缆老化或破损应更换。设备试运行不正常应排除问题,否则不能进行作业。存在有缺陷窨井的作业场所应采取妥善的防护措施[8],设置警示标识,移动路线有坡度应采用车辆牵引方式移动。三角带松弛应及时成组更换。电机异常发热要查明原因,缺相运行的应检查电气线路、设备老化的应更新电机。作业时间过长,机器发热应暂时停止作业。作业结束或暂停作业期间,应关闭电源,防止遇雷电天气发生火灾。作业后及时清理作业现场。

对于二级危险等级属于一般危险,需要注意。链轮、皮带轮破损的应更换。张紧度达不到要求、输送带跑偏、行走机构运行不灵活应及时维护。

4 讨论与结论

当前粮食仓储业的理论、技术正在向绿色低碳环保方向发展,在粮食储藏技术向更高目标发展的同时,更要确保安全生产,因此各种各类机械设备危险源辨识就变得尤为重要。

对于物的不安全状态,要判断目前对机械设备所采取的措施能否满足安全生产要求,能满足的可投入使用,不能满足的要对其进行调整、维护、修复、完善,达到要求后,可投入使用,不符合要求的,应停止作业,或继续维修、或报废处理。对于人的不安全行为,要对其进行教育培训,做好岗前交底工作,按设备操作规程进行作业。对于环境上的不良因素,要消除安全隐患,设置警示标识,设置警戒线。对于管理上的缺陷,要明确人员分工、明晰工作职责、完善工作制度、制定设备作业应急预案[9-10]、开展应急演练,以消除管理中出现的缺陷。

在无法实现本质安全的情况下,应对各种各类机械设备开展全方位危险源辨识,全面排查隐患,建立健全长效机制,把问题消灭在萌芽状 态,达到延长设备使用寿命,减少作业人员伤害的目的。

参考文献:

[1] 王庆慧, 刘鹏, 王丹枫. 安全检查表对作业条件危险性分析方法修正的研究[J]. 中国安全生产科学技术, 2013, 9(8): 125-129.

[2] 姜勇, 张毅. THM在粮油加工、仓储安全管理上的运用[J]. 中国粮食经济, 2016(12): 59-61.

[3] 罗云, 樊运晓, 马晓春. 风险分析与安全评价[M]. 化学工业出版社, 2004.

[4] 刘春光. 浅议危险源辨识风险评价与生产安全[J]. 建筑安全, 2011(2): 52-54.

[5] 苏振华, 杨振和, 张涛, 等. 粮食仓储企业进出粮作业危险源辨识与风险评价[J]. 粮食科技与经济, 2015, 40(6): 11-14.

[6] 盛建红, 朱必勇, 廖文景. 非煤矿山安全隐患排查与整改验收分析研究[J]. 采矿技术, 2014(1): 42-43.

[7] 刘毅, 杨曼. 企业安全生产事故隐患治理体系[J]. 武汉工程大学学报, 2011, 33(4): 106-110.

[8] 邓波. 现阶段储粮仓房管理存在的问题与对策[C]//首届粮食储藏技术与管理论坛. 2006: 32-33.

[9] 张涛, 郝立群, 彭扬, 等. 粮食仓库有限空间作业有害因素辨识及预警防范[J]. 粮油食品科技, 2015, 23(s1): 82-84.

[10] 张涛, 曹阳, 赵会义. 缺氧对粮库进仓人员危害的探讨[J]. 粮油食品科技, 2014, 22(1): 130-132.

Hazard identification of grain scraper based on LEC method

HAO Li-qun1, DAI Zhi-tong2, LIN lin1, WANG he1, REN li-hui1, ZHANG Tao3, GAO Yu-shu4, CAO Yang3

(1. Liaoning Grain Science Research Institute, Shenyang Liaoning 110032; 2. Faku Grain Depot of COFCO Trading, Shenyang Liaoning 110400; 3. Academy of National Food and Strategic Reserves Administration, Beijing 100037; 4. Beijing grain group Co., Ltd., Beijing 100022)

Abstract: Grain scraper is one of the mechanical equipment frequently used by grain storage enterprises. In recent years, mechanical injury, electric shock and other production safety accidents are often caused due to illegal operation, improper maintenance and management. Among them, the main hazards are that there are dust and sundries in the power distribution box of grain scraper, the balance weight does not meet the requirements of equipment, the lack of protective cover, the damage of the distribution box and the junction box of the motor, and the insensitivity of the leakage protection or even without the leakage protection device. In order to improve the operators' awareness of the danger and operational risk of the scraper, and enhance the safety awareness of the operators, the measures are adopted, including to identify the hazard and determine the risk level, to develop operation and equipment movement plan respectively, to clean dust and debris in time, to balance equipment counterweight, to maintain or replace the trouble parts, and to set the warning labels and so on. Therefore to prevent and control the hazards caused by grain scraper, prolong the service life of equipment, ensure the safety of the workers prevent or reduce the similar production safety accidents.

Key words:grain scraper; LEC method; hazard identification; risk analysis

DOI: 10.16210/j.cnki.1007-7561.2019.01.014

中图分类号:TS210.3

文献标识码:A

文章编号:1007-7561(2019)01-0074-04

收稿日期:2018-08-16

基金项目:“十三五”国家重点研发计划项目(2017YFC0805903)

作者简介:郝立群,1964年出生,男,教授级高级工程师.