(1)

(1)摘 要:通过分析磨粉机在皮磨系统研磨物料粒度与齿型参数的关系,确定邦德理论更适用磨粉机功耗关系研究。将粒径等参数带入邦德公式可知,功耗的影响因素与齿型、物料特性、磨辊速度、辊长、轧距、研磨时间和研磨前后的颗粒粒径有关。以Ⅰ~Ⅳ皮磨系统为研究对象,取轧距分别为0.8、0.6、0.4、0.2 mm,并做适当简化,运用Matlab绘出皮磨系统的功耗与齿深的关系图。由图可知,功耗随着齿辊磨损而逐渐增大。当磨损达到一定程度时,功耗变化急剧增大。由于功耗是评判磨辊是否需要拉丝或更换的重要指标,根据邦德定理从理论角度建立磨粉机功耗数学模型,为进一步研究齿辊磨损寿命与能耗关系提供理论参考。

关键词:磨辊齿型参数;功耗;粒径;磨损

磨粉机在工作过程中,物料在磨辊的作用下克服其内聚力而破碎。物料破碎后粒度降低的过程伴随着能量消耗,能耗大小与物料成品粒度有关。由于皮磨系统粉碎物料是通过磨辊表面上细小的磨齿来剥刮麸片上的胚乳,故研磨后的物料粒度与齿型表面参数有关。在工作过程中,磨辊因磨损造成齿型参数改变引起功耗变化。功耗是衡量粉碎过程的动力消耗的经济指标,功耗增加将直接增大企业的生产成本,故功耗是评判磨粉机磨辊是否需要拉丝或更换的重要指标。本文根据邦德定理从理论角度建立功耗数学模型,为进一步研究齿辊磨损寿命与能耗关系提供理论参考。

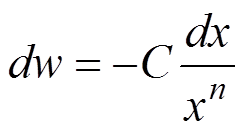

破碎能耗的普遍公式:

(1)

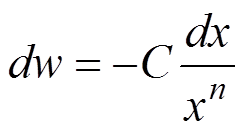

(1) (2)

(2)

随着粉碎过程的不断进行,粉碎颗粒粒度不断减小,强度增大。因而减小同样粒度所消耗的能量将增加,这一公式不能确切表示整个粉碎过程的功耗。这一经典理论是在三种经典学说的基础上派生出的通式,分别取n=1、1.5、2,得到基克(Kick)定律、邦德(Bond)定律、雷廷格尔(Rittinger)定律。这三种学说代表的是粉碎过程的不同阶段,基克学说适用于粗粉碎(粉碎至3 mm以上),雷廷格尔学说适用于细粉碎(粉碎至10 μm以下),德邦学说适用于两者之间[1]。

由粒径分析可知,磨下物粒径主要范围为1 120~40 μm。所以邦德学说更适用于磨粉机磨辊功耗理论计算。

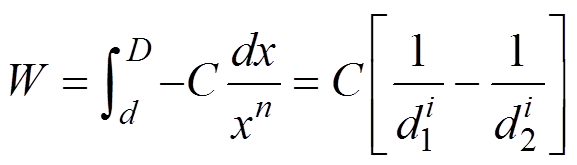

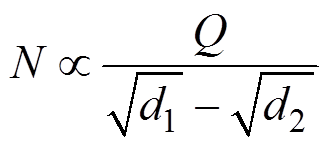

(3)

(3)式中:WH—输入功;m—Bond功指数;d1—物料破碎后80%通过的粒度,mm;d2—物料破碎前80%通过的粒度,mm;i—常数(0.45~0.5)。

邦德粉碎功指数是一个评定物料易碎性参数,易碎性是指在一定条件下,物料从一定粒度粉碎至某一指定粒度所需要的比功耗。根据Yashima等人对脆性材料进行的实验表明,邦德功指数与物料密度、抗拉强度、弹性模量、泊松比、脆性指数等7种性质有关。根据苏联胡西德的实验表明,物料在研磨时物理性质发生了改变,即原来呈塑性的物料,在变形速度增加的情况下呈现出脆性[5]。对于不同小麦粉颗粒而言,可近似为常量。

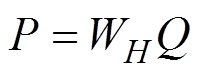

理论消耗功率:

(4)

(4)式中:Q—产量,t/h。

理论功耗:

(5)

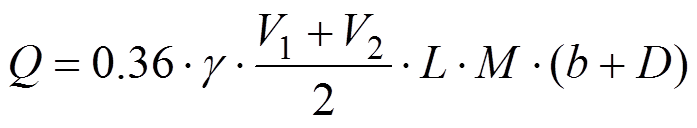

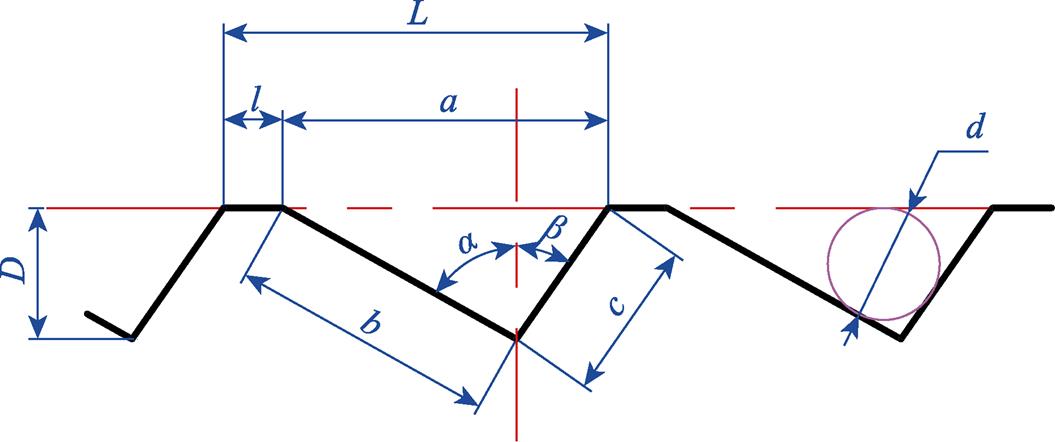

(5)物料在光辊中只存在轧距间。对于齿辊而言,在研磨区域内,物料填充在轧距间和齿槽内。其磨粉机的理论产量Q的计算公式为[5]:

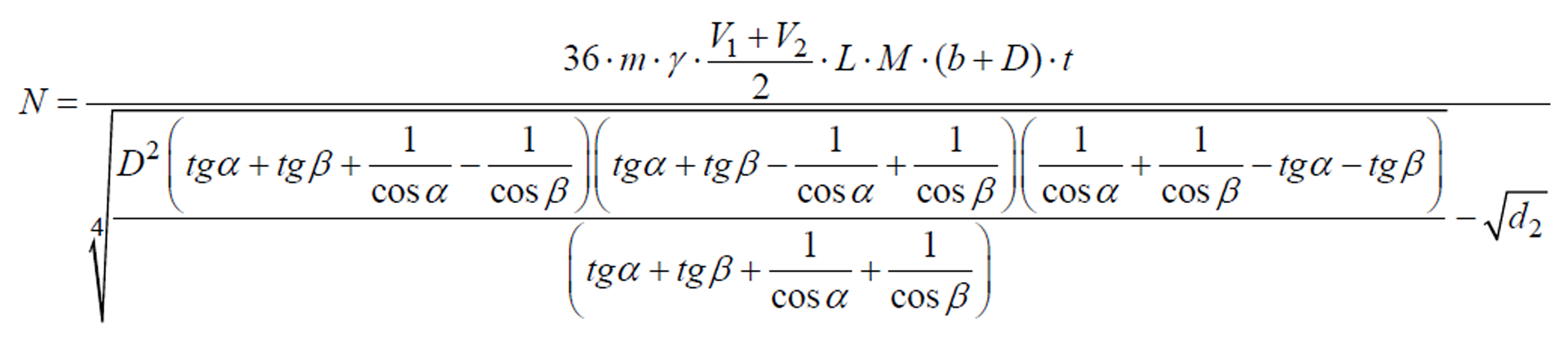

(6)

(6)

式中:γ—物料研磨后容重,g/cm3;V1、V2—快辊速度,慢辊速度,cm/s;L—磨辊长度,cm;M—研磨区域充满系数;b—轧距,cm;D—齿深,cm,光辊D=0。

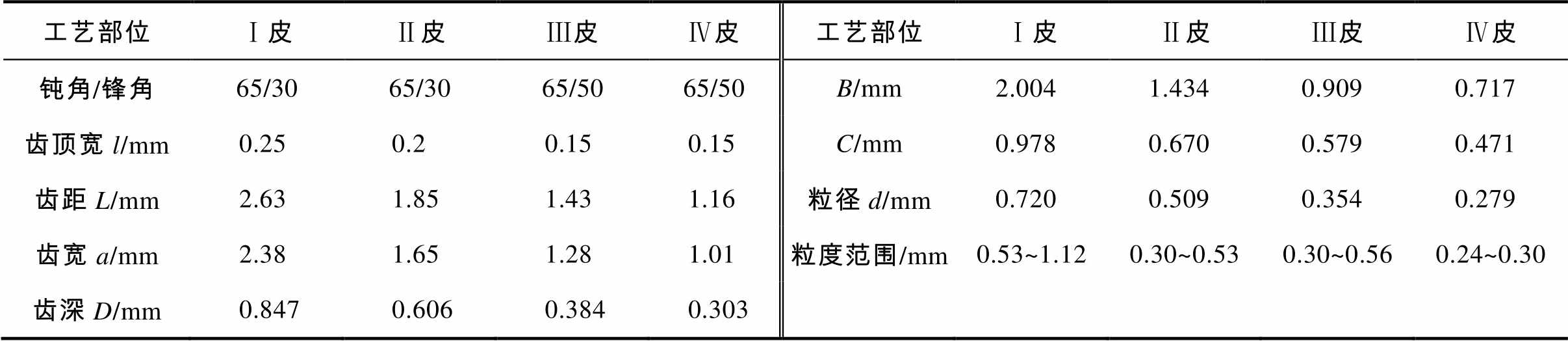

齿辊通过磨齿对物料相互作用进行研磨,主要是剪切作用,挤压作用较小,粒径大小主要由齿型参数决定。而光辊对物料的作用力主要是挤压作用,剪切作用较小,粒径大小主要由轧距决定。在齿辊中,将磨下物近似为球形颗粒,如图所示,粒径小于d的物料将嵌入齿沟中而得不到研磨,参照瑞士布勒的数据(如表1)取磨下物的粒径可近似等于d。

α—钝角,°;β—峰角,°;l—齿顶宽,mm;L—齿距,mm。

图1 磨齿齿角

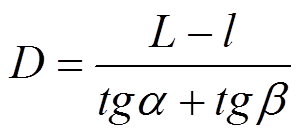

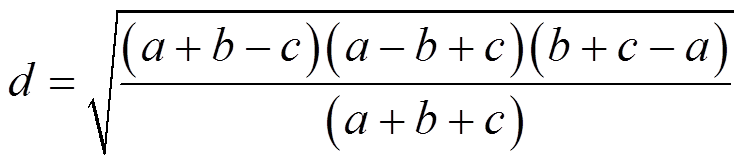

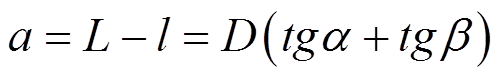

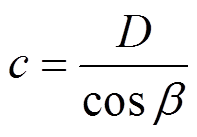

以a,b,c为三边的三角形中,齿深D:

(7)

(7)由欧拉公式得粒径d:

(8)

(8)

式中:

(9)

(9) (10)

(10)

(11)

(11)

物料在研磨过程中受到水平和竖直方向的作用力,齿斜度也是影响物料的两方向受力的因素,即影响成品粒度的大小,进而影响能耗。将齿斜度视为定值进行分析。根据布勒皮磨系统齿型基本参数,计算出齿深、粒径等参数,见表1。

表1 皮磨齿型配备实例

工艺部位Ⅰ皮Ⅱ皮Ⅲ皮Ⅳ皮工艺部位Ⅰ皮Ⅱ皮Ⅲ皮Ⅳ皮 钝角/锋角65/3065/3065/5065/50B/mm2.0041.4340.9090.717 齿顶宽l/mm0.250.20.150.15C/mm0.9780.6700.5790.471 齿距L/mm2.631.851.431.16粒径d/mm0.7200.5090.3540.279 齿宽a/mm2.381.651.281.01粒度范围/mm0.53~1.120.30~0.530.30~0.560.24~0.30 齿深D/mm0.8470.6060.3840.303

根据公式(3),由于参数i为常量,取值范围在0.45~0.5。为了便于计算,取i=0.5[1];

将各参数带入公式(5)得:

(12)

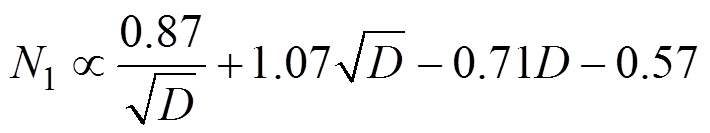

(12)由公式(12)可知,功耗的影响因素与齿型参数、物料特性、磨辊速度、辊长、轧距、研磨前后的颗粒粒径、研磨时间等因素有关。以布勒设备的各工艺部位为研究对象,α、β、γ、L、M都是定值(表1),取Ⅰ~Ⅳ皮的破碎前物料粒度分别为2、0.720、0.509、0.354 mm。皮磨系统的轧距为0.1~0.8 mm,做以下简化。

(13)

(13)

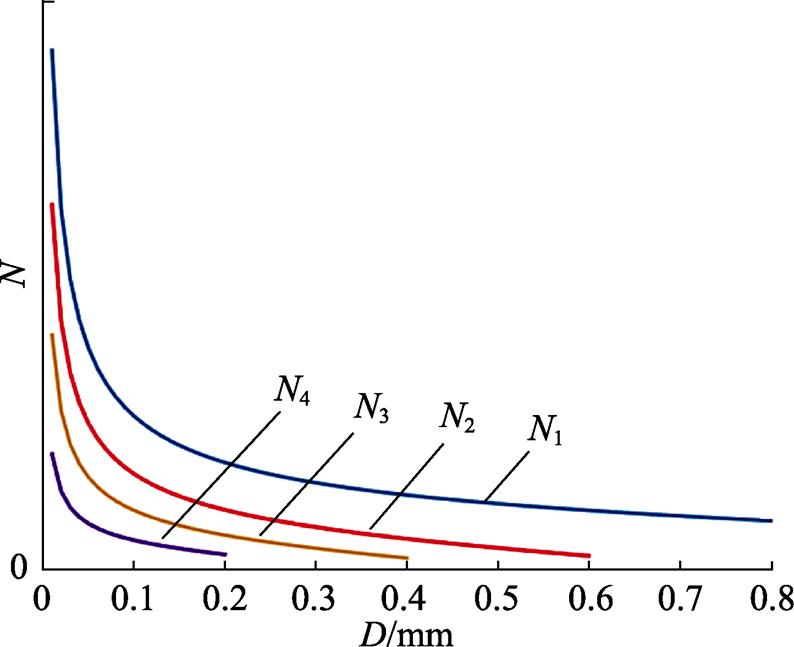

当Ⅰ皮轧距b=0.8 mm:

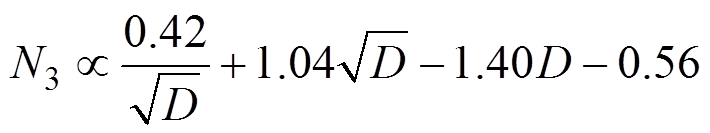

(14)

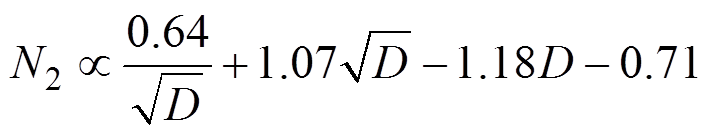

(14)当Ⅱ皮轧距b=0.6 mm:

(15)

(15)

当Ⅲ皮轧距b=0.4 mm:

(16)

(16)当Ⅳ皮轧距b=0.2 mm:

(17)

(17)

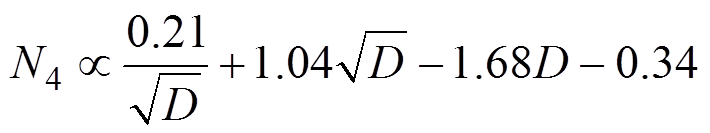

由图2曲线可知:

(1)物料从Ⅰ~Ⅳ皮磨系统研磨时,功耗逐渐减小。

图2 功耗与齿高关系图

(2)在各皮磨系统研磨时,随着齿辊的齿深磨损,功耗逐渐增大。当磨损达到一定程度时,功耗变化急剧增大。

当磨粉机磨辊磨损达到一定程度时,功耗变化急剧增大。当功耗增大至临界值,磨辊将磨损到寿命极限。该功耗临界值由小麦粉品质、耗电量的增加量及磨辊加工成本共同决定,由于实验条件有限,该值目前尚未测出。

从理论的角度将齿型参数与颗粒粒径、产量、功耗联系起来。由于条件有限,邦德功指数未能实验测出,介于邦德功指数与物料本身特性有关,与磨辊齿型无关,对功耗公式做适当简化。通过功耗与齿深的关系图,得出以下结论:①物料从Ⅰ~Ⅳ皮磨系统研磨时,功耗逐渐减小。②在各皮磨系统研磨时,随着齿辊的齿深磨损,功耗逐渐增大。当磨损达到一定程度时,功耗变化急剧 增大。

当功耗增大至临界值,磨辊将达到寿命极限。该临界值由小麦粉品质、耗电量的增加量及磨辊拉丝成本共同决定。此外,由于实验条件局限,目前该值尚未测出。

参考文献:

[1] 陶珍东郑少华. 粉体工程与设备[M]. 北京: 化学工业出版社, 2003.

[2] 阮竞兰, 武文斌. 粮食机械原理及应用技术 [M]. 北京: 中国轻工业出版社, 2007.

[3] 顾尧臣. 粮食加工设备工作原理、设计和应用 [M]. 武汉: 湖北科学技术出版社, 1998.

[4] 陈炳福, 等. 小麦制粉与利用[M]. 郑州: 河南科学技术出版社, 1988.

[5] 朱天钦. 制粉工艺与设备[M]. 成都: 四川科学技术出版社, 1988.

[6] HUSSEIN AL-BAYATY, MARCEL AMBROZE, MOHAMMED ZAKI AHMED. New effective power terms and right-angled triangle (RAT) power theory[J]. International Journal of Electrical Power and Energy Systems, 2017, 88: 130-140.

[7] 郭长卿. 小麦制粉能耗模型及控制方法研究[D]. 河南工业大学, 2017.

[8] 邓跃红, 蔡膺泽, 刘省秋, 母福生. 岩石在破碎过程中功耗三理论的讨论[J]. 湖南有色金属, 1996(4): 27-29.

[9] 吴建明. Bond粉磨功指数研究与应用的进展[J]. 有色设备, 2005(3): 1-3+49.

[10] 李田军, 郭嘉, 鄢泰宁. PDC碎岩功耗的理论分析与计算[J]. 地质与勘探, 2016, 52(5): 937-941.

[11] 高航, 方存光, 徐小荷. 高压辊磨机两压辊功耗差异[J]. 中国有色金属学报, 1999(4): 856-860.

[12] 李云龙, 王淀佐. 高压料层粉碎理论研究[J]. 长沙大学学报, 2003(4): 36-39.

[13] 郎平振, 饶绮麟, 祁玉龙. 盘式辊压破碎机单磨辊能耗分析[J]. 煤炭学报, 2013, 38(s1): 249-255.

[14] 王罗云, 肖方阔, 王晓曦. 小麦加工过程中电能消耗的影响因素分析[J]. 现代面粉工业, 2012, 26(04): 4-6.

Research on the relationship between tooth profile parameters and power consumption of roller mill

Abstract:Based on the analysis of the relationship between granularity of ground material and the tooth profile parameter of roller mill, Bond theory of power dissipation was selected to study power consumption of the roller mill. It showed that power consumption was affected by flute profile, material characteristics, roller speed, roll length, roll clearance, grinding time and the particle sizes before and after grinding. The relational graph of power consumption with tooth depth in break system was drawn up by Matlab and simplified properly, taking Ⅰ~Ⅳ break system as the research object, with roll clearance of 0.8, 0.6, 0.4, 0.2 mm, respectively. The results showed that the power consumption increased gradually with the increase of the wear extent of flute. When the wear reached a certain degree, the power consumption changed sharply. Since power consumption is one of the important indicators to judge whether the roller needs drawbench or to be changed, the power consumption mathematic model based on Bond theory provides reference for further study on the relationship between wear of tooth roller and energy consumption.

Key words:tooth profile parameter of roller mill; power consumption; particle size; abrasion

DOI: 10.16210/j.cnki.1007-7561.2019.01.006

中图分类号:TS211.3

文献标识码:A

文章编号:1007-7561(2019)01-0030-04

收稿日期:2018-06-01

基金项目:河南省重点研发与推广项目(2018304)。