图1 河南沈丘高大平房仓

廖 敏1,许艾明1,黄小平1,董德良2,王 霜1,李晓亮2

(1. 西华大学 机械工程学院,四川 成都 610039;2. 中储粮成都粮食储藏研究院有限公司,四川 成都 610091)

摘 要:为了解决目前高大平房仓机械化粮食入库存在的装仓机移动困难、装仓效率低、装仓量不高的难题,提供了一种适用于高大平房仓的机械化装仓工艺。通过在中储粮直属库实地调研,分析了装仓工艺优化的相关参数,考虑装仓体积、粮面平整度和仓内作业工位数提出了装仓工艺的多目标优化数学模型,基于蚁群算法确定了装仓工艺的优化算法流程及其相关参数,最后针对30´24 m2高大平房仓,利用MATLAB编程进行装仓工艺仿真,得到了采用移动式装仓机的最优装仓工艺,仿真结果表明该工艺符合人工装仓习惯,装仓量、粮面平整度与利用该工艺的实际装仓结果基本相同,减少了装仓工位数和装仓机搬动次数,有利于提高作业效率和减少人工劳动强度。

关键词:高大平房仓;装仓机;装仓工艺;多目标优化;蚁群算法

高大平房仓即仓房跨度在21~27 m,堆粮高度6 m的平房仓[1-3],目前在北京、四川成都、湖北荆门、安徽六安、河南沈丘等各地中储粮直属库得到广泛应用。高大平房仓具有仓房跨度大、粮堆高、通风系统双侧分布等特点[3],同时仓内增加了机械通风道(地笼)。粮食进库机械设备主要有装仓机、带式输送机、清理筛、液压升降平台等。机械化粮食入库大大减轻了工作人员的劳动强度,但是仍然存在不少问题:(1)输送设备笨重[4]。对未配有牵引动力的装仓设备,完全靠人推到工位,费时费力,在仓内移动不便,特别是遇到地笼则更难,调整设备到合适的工位上花费时间长。如果使用补仓机,难度更大。(2)效率不高[4]。一条输送机械作业线,一天最大限度只能输送12万kg粮食进仓,一栋500万kg容量的仓库从装粮进仓到平仓最少也得2个月的时间。此外,装仓量不高,造成补仓量大;装仓粮面的平整度不高,人工平粮工作量大,平粮效率低;装仓和平粮过程中存在安全隐患,如装仓机侧倾甚至倾翻,粮堆塌陷,造成人员伤亡,设备损坏。

高大平房仓是我国近年来投资修建的主要仓型,对这种仓型的研究重点主要在于储粮工艺、管理制度和相关设备[1,3,5-6]及其安全操作规程[7]。目前不少企业开发的装仓机不仅增加了驱动装置,在输送距离、高度、装仓效率、安全性方面都作了很好的改进,但是缺少一种高效、有序、方便、安全的粮食装仓工艺,用于指导粮库工作人员规范化、高效装仓。本研究旨在提供一种高大平房仓装仓工艺,兼顾考虑各地的高大平房仓和装仓设备的结构特点及所入库粮食种类,实现装仓机在仓库内搬动次数少,装仓机和粮堆间保持一定的安全距离,粮食入库后装仓机装仓量大,补仓量少,且粮面平整,平粮工作量尽可能小。这对提高高大平房仓装仓效率和装仓工作安全性有重要意义,为国内高大平房仓装仓工艺或规范的制定和实施提供理论支持和依据。

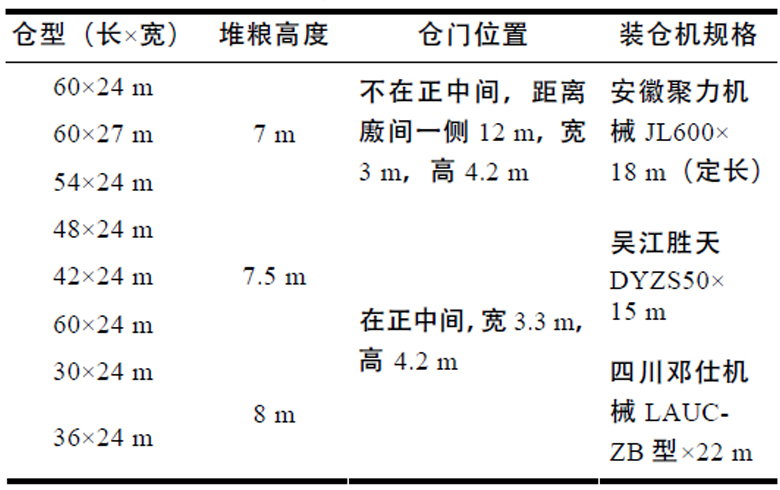

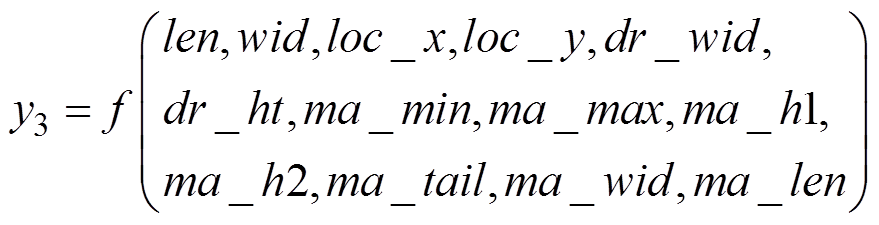

通过实地调研发现,目前国内中储粮建立在各地的高大平房仓结构形式基本一致(见图1),至少有一个仓门,仓门上方还有窗户,但是具体的结构参数有所不同,所用的装仓机也有所差异,表1是所述高大平房仓结构和装仓机类型。

图1 河南沈丘高大平房仓

从表1可知,仓型不同主要表现在仓的长度变化很大,宽度主要是24 m,堆粮高度有7、7.5和8 m三种,仓门的位置大部分居中,有部分是偏置在廒间一侧,而仓门的大小差异不大。装仓机类型其实很多,大多数都采用伸缩型装仓机,装仓高度和角度也可以进行调节。

表1 高大平房仓和装仓机

根据高大平房仓实地调研结果,装仓工艺优化的相关参数主要涉及仓库、粮堆、装仓设备及其在仓内作业的相关影响因素,具体分析如下。

(1)仓库参数:包括粮仓长度、粮仓宽度和粮仓堆粮高度。

(2)仓库门的位置:门中心位置、门宽度和门高度。

(3)粮堆参数:与所装仓的粮食自身有关,仅考虑粮食自流角。

(4)设备参数:由于考虑仓内堆粮作业,所以主要涉及装仓机的相关参数,包括前臂长度、最大伸缩长度、回转高度、最大可抛粮高度、尾部长度、轮距、轴距,还包括粮食在设备输送带上的自流角,决定了设备的最大仰角,默认取与粮食自流角相同。

(5)封板高度:是指在仓门口堆粮时,需要加装封板,确定为3 m。

(6)安全距离:设备在仓内作业过程中,防止粮堆散落造成安全隐患,考虑粮堆与装仓机之间的安全距离,确定为2 m。

1.3.1 优化目标

高大平房仓工艺优化需要考虑的目标为:

(1)装仓体积:越大越好,以减小实际补 仓量;

(2)粮面平整度:越平整越好,以减小平粮工作量;

(3)仓内作业工位数:越少越好,以减小装仓机搬动次数及作业辅助时间,减轻人工劳动 强度。

1.3.2 装仓体积模型

装仓体积量的大小与装仓机工位、装仓机自身工作参数和粮食自流角有关;一旦确定了上述参数,以堆粮高度和安全距离为约束条件,就可以计算出在该工位下的装仓体积。

构建装仓体积的数学模型为:

(1)

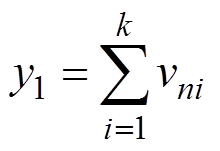

(1)式中:y1为第n工位的装仓体积,在装仓过程中y1越大越表示第n工位上装仓量越大;vni为第n工位的第i个工序的装仓量;k为根据平 房仓和装仓机的结构确定的第n工位工序数量(k≥1)。

1.3.3 粮面平整度模型

在不同的工位上,装仓机堆出来的粮面顶部总是凹凸不平,存在粮面的谷底和高峰,这里采用数据规范化处理方法,将所有粮面数据映射到[0,1]区间,则构建粮面平整度数学模型为:

(2)

(2)式中:y2为粮面平整度且y2Î[0,1],y2越小表明装仓机堆出来的粮面越平整;xni为第n工位堆出第i个粮堆的粮面高度;k为第n工位所堆粮面的所有谷底和高峰的数量(k≥1)。

1.3.4 仓内作业工位数模型

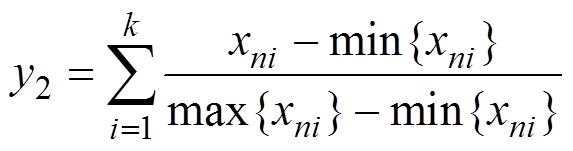

考虑到平房仓的结构,包括仓的长度len和宽度wid,仓门的位置loc_x、loc_y,仓门宽度dr_wid和高度dr_ht;装仓机的结构参数,包括前臂长度ma_min、最大伸缩长度ma_max、回转高度ma_h1、最大可抛粮高度ma_h2、尾部长度ma_tail、轮距ma_wid、轴距ma_len等,则仓内作业工位数模型为:

(3)

(3)式中:y3为装仓机在仓内作业的工位数,代表了装仓机在仓内作业过程中搬动的次数。

1.3.5 多目标优化装仓工艺模型

由上面分析发现,高大平房仓装仓工艺属于多目标优化问题,为了用一个数学模型统一表示,采用权重确定法,兼顾装仓体积、粮面平整度和仓内作业工位数的多目标函数可表示为:

(4)

(4)式中:y为高大平房仓装仓工艺多目标优化评价函数,该评价函数y的值越小越好,w1、w2和w3分别代表装仓体积、粮面平整度和仓内作业工位数的权重,经过专家讨论和实验经验确定为w1=0.6,w2=0.3,w3=0.1。

高大平房仓装仓工艺属于多目标优化问题,该类问题很难获得最优解,使用启发式算法获得次优解,成为解决该问题的主要方法[8]。蚁群算法利用了信息正反馈原理[8],也就是在蚂蚁觅食过程中释放信息素,在蚂蚁觅食路径越短,该路径上通过的蚂蚁数量就越多,信息素就越强,从而指导蚂蚁的觅食行为。利用这种原理,有利于发现较好解,单个个体容易收敛于局部最优, 但多个个体通过合作, 很快收敛于解空间的某一子集,有利于对解空间的进一步探索, 从而不易陷入局部最优。

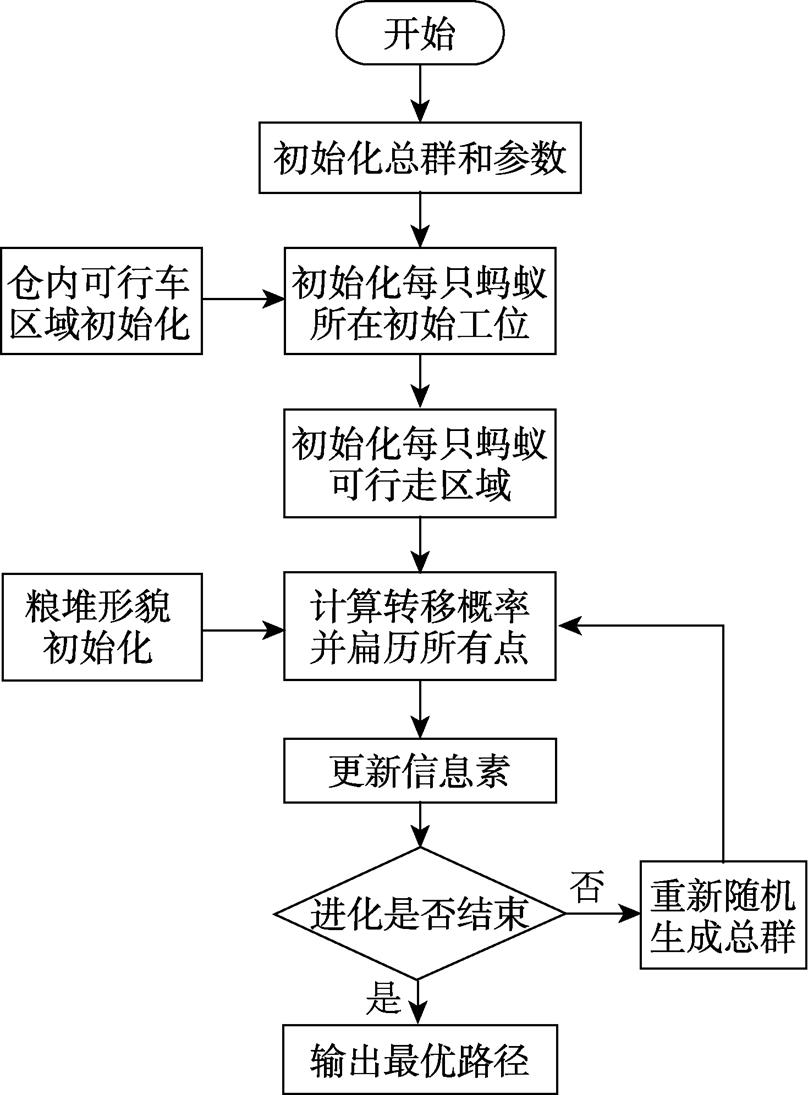

本研究采用蚁群算法进行高大平房仓装仓工艺优化,算法流程如图2所示。

图2 装仓工艺的蚁群算法流程

图2所示的基于蚁群算法装仓工艺的具体实现如下:

(1)基本信息初始化

Step1 初始化仓库、门、粮堆、装仓机设备关键参数;

Step2 根据参数初始化粮仓各点粮堆形貌;

Step3 仓内装仓机可作业路径区域初始化,根据仓门位置及仓库尺寸自动规划装仓机可作业路径,将作业路径离散为m个可作业工位,设最终出口工位为door_m;

(2)初始化蚁群算法基本参数

蚁群算法的种群规模m主要依据仓内尺寸,兼顾计算速度需要,把仓内区域按照1m×1m划分网格,然后考虑仓门位置、安全距离、装仓机结构参数等主要约束条件,由系统自动判断并计算产生种群规模m。

信息启发因子α反映蚂蚁在运动过程中所积累的信息量,其值越大,蚂蚁选择以前走过路径的可能性越大,而搜索的随机性减弱,而α值过小,则容易使蚁群算法陷入局部最优[9-10],所以本文中α=1。

期望启发因子β反映了蚂蚁在搜索过程中的相对重要程度,其大小反映蚁群寻优过程中先验性、确定性因素的作用强度,β值越大,蚂蚁在某个局部点上选择局部最短路径的可能性大,算法容易陷入局部最优[9-10],本文中β=4。

信息素挥发因子ρ为蚂蚁信息素蒸发率,通常0<r≤1,当ρ较小时,算法搜索空间减小,容易陷入局部最优,但算法容易收敛,反之则算法不易陷入局部最优,而收敛性降低[9]。本文中ρ=0.5。

通过反复实验,迭代代数为取100较为合适。

(3)迭代寻优

Step1 生成规模为m的初始蚁群,将m只蚂蚁随机置于m个工位上;

Step2 计算转移概率,m只蚂蚁按概率选择下一工位,直到靠近出口位置最近的工位,即door_m号工位,m只蚂蚁分别完成各自路线循环,具体计算流程如下:

Step2.1 根据每只蚂蚁当前工位,考虑设备行进路线与当前仓内粮堆情况,求解该蚂蚁可访问的下一工位的集合;

Step2.2 综合考虑下一工位粮食增加体积和作业后粮食表面平整度,计算该蚂蚁当前工位到下一可能工位集合中各工位的转移概率;

Step2.3 各蚂蚁到达离仓门最近工位位置,该只蚂蚁路径访问结束;

Step3 根据该代每只蚂蚁所走工位,以装仓体积最大、粮面最平整和仓内作业工位数最少为目标,即利用公式(4)计算该代蚂蚁中的帕累托前沿;

Step4 根据帕累托前沿解集、装仓体积及粮面平整度,更新解集中蚂蚁经过工位的信息素,形成各工位之间新的转移概率矩阵;

Step5 判断进化代数是否满足,如未满足,重复过程Step1-Step4,直至进化结束,输出最优路径。

以表1中的30´24 m2的高大平房仓为例进行仿真与实验,堆粮高度为8 m,装仓机输粮部分固定长度为14 m,伸长量为8 m,基本参数设置如图3所示。

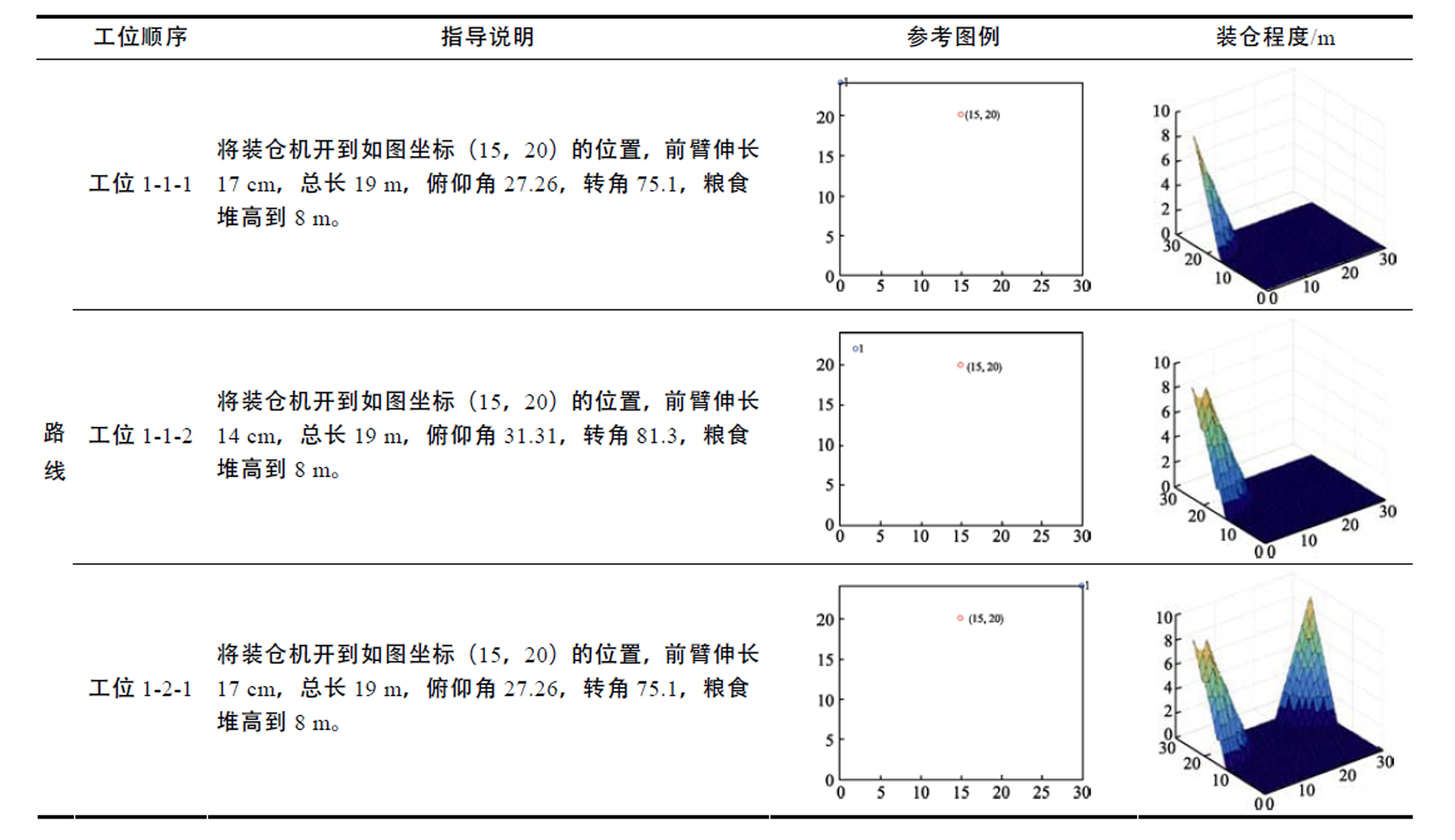

蚁群算法的基本参数设置和计算流程如前所述,通过仿真计算,得到30´24 m2的高大平房仓装仓工艺清单,如表2所示。该装仓工艺中列出了装仓机在仓内堆粮的各个工位及其工序的详细参数,包括装仓机工位坐标,装仓机的臂长、转角和俯仰角度等信息,以指导装仓操作人员调整装仓机;同时在该工艺图中还用图例说明了每步工序装仓的结果,方便操作人员阅读和理解。

图3 装仓工艺参数设置

表2 装仓工艺清单

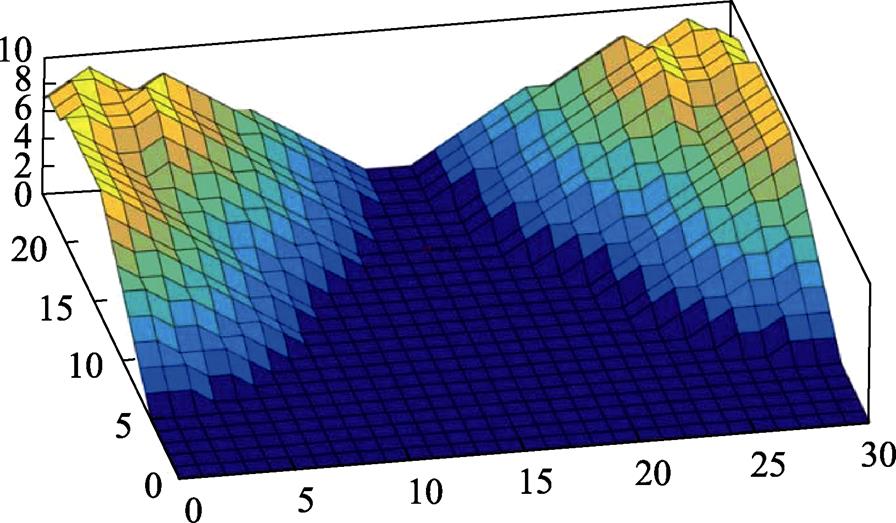

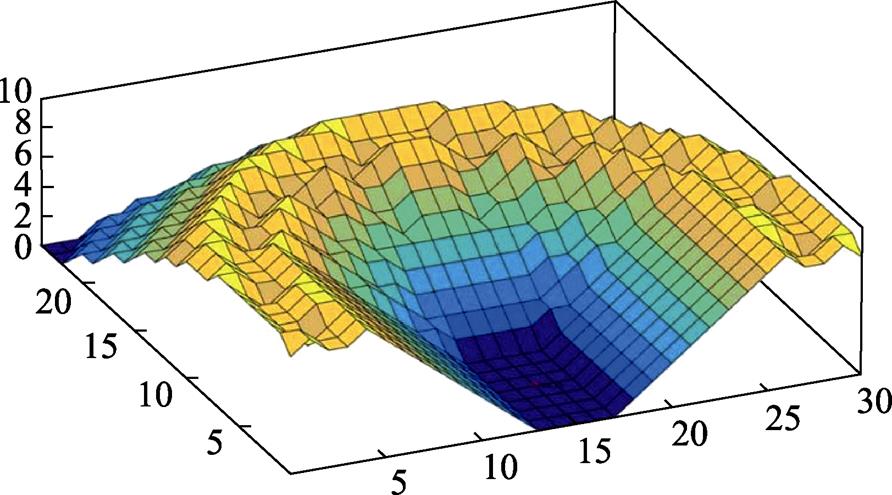

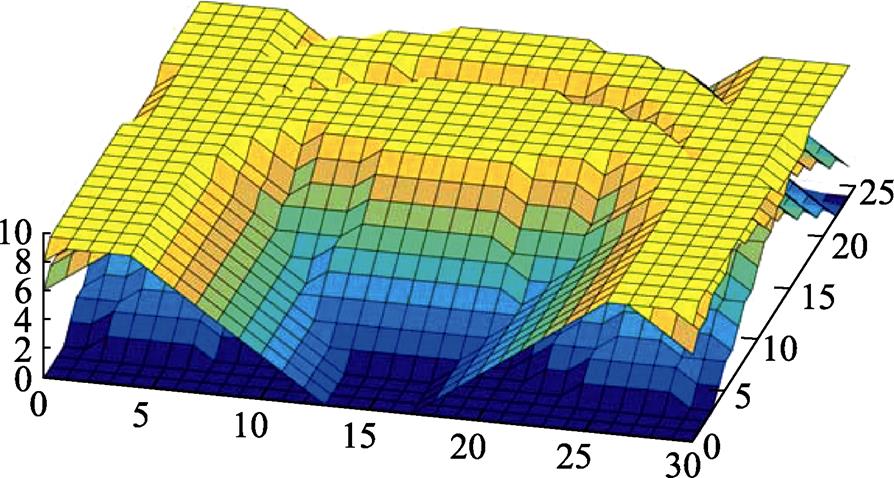

图4~图6分别是装仓工艺清单中提取出来的3个工位点独立装仓堆粮结果。从表2和图4中可以看出,装仓机先运行到工位(15, 20)位置,即从平房仓中间的仓门进,前行到20 m位置开始装仓。由于仓型是左右对称的,所以装仓机开始对平房仓的左前角和右前角依次堆粮,尽量堆到8 m线,直到散落的谷物达到装仓机的安全距离为止。图5是装仓机朝仓门方向移动,即后退到达工位(15, 8)位置,该位置有利于装仓机在平房仓内做最大范围的转动堆粮,最后得到了一个环形的粮堆。同样地,图6是装仓机朝仓门方向继续后退移动到工位(15, 2)位置装仓的结果,堆粮效果与工位(15,8)相似。这个特点符合人工装仓的习惯,与实际装仓效果基本相同,但是只需要3个工位即可完成仓内作业,减少了装仓工位数和装仓机搬动次数,节约了装仓辅助时间,降低了人工劳动强度。

图4 装仓工位1结果/(单位:m)

图5 装仓工位2结果/(单位:m)

图6 装仓工位3结果/(单位:m)

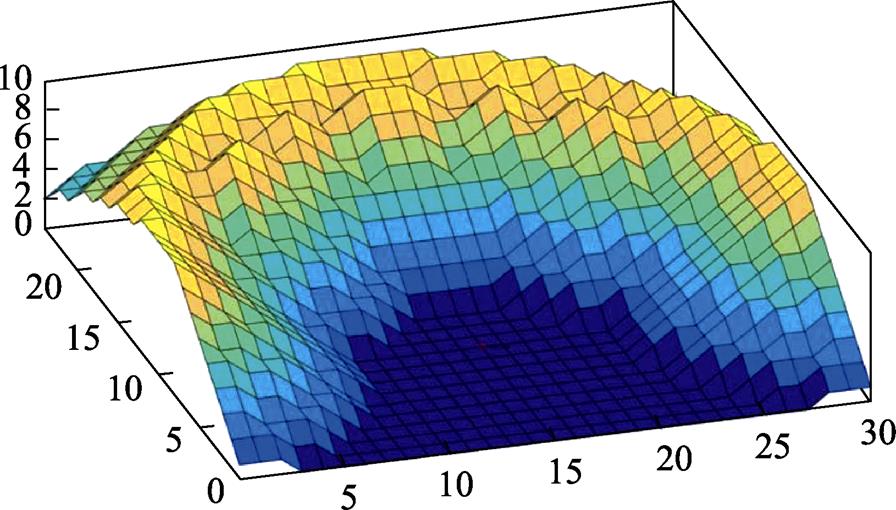

在利用上述装仓工艺进行实际装仓过程中,工位1~工位3堆粮效果是连续叠加的结果,当装仓机完成3个工位时,装仓机完成仓内装仓作业,结果如图7所示。从图7可看出,由于装仓机设有2 m安全距离,所以距离仓门有部分空间并没有堆粮,而粮面平整度较高,仓内堆粮的高度是基本达到8 m。装仓量统计可以达到79%。当装仓机退出仓外,在仓门外还可以继续进行装仓作业,但是装仓机转动范围和仰角受到仓门限制,在仓门外的装仓作业后,整个装仓作业的装仓量可以达到89%。图8是装仓机完成全部装仓作业的结果,由于仓门限制,在仓门前上方的空间还需要用补仓机补仓作业。在仓外,补仓机需要从平房仓的窗户进行补仓作业。

图7 仓内装仓作业结果/(单位:m)

图8 装仓机装仓作业的结果

为确定蚁群算法对高大平房仓装仓工艺问题求解的有效性,在电脑配置为Intel Core i7 8核CPU 2.50 GHz,6g内存,Win10 64位系统仿真环境下,利用MATLAB编程进行多次实验,每次计算时间约100 s,说明蚁群算法的收敛性和计算效率较高,且算法的复杂度能够满足实际应用需求。

高大平房仓机械化装仓工艺与仓房结构、粮食、装仓设备等因素直接相关,可以利用本文构建的模型和算法,获得大量模拟结果,经过实验验证和修订完善后,编制机械化装仓工艺或规范,以及计算机软件,便于实际应用。

高大平房仓装仓工艺问题属于多目标优化问题,需满足装仓量大、粮面平整度高和仓内作业工位数少等约束条件。

基于蚁群算法的高大平房仓装仓工艺仿真表明,获得的装仓工艺符合人工装仓习惯,装仓量、粮面平整度与利用该工艺的实际装仓效果基本相同,但减少了装仓工位数和装仓机搬动次数,提高了作业效率和减少人工劳动强度,说明蚁群算法对高大平房仓装仓工艺求解的有效性,且算法的复杂度能满足实际应用需求。

参考文献:

[1] 谢维治. 对高大平房仓安全储粮的思考[J]. 粮油仓储科技通讯, 2006, (5): 55-56.

[2] 崔建, 宋增刚, 吴江. 浅圆仓与高大平房仓利弊初探[J]. 粮油仓储科技通讯, 2003(6): 47-48.

[3] 高玉树, 装粮高度8m的超高大平房仓环流熏蒸技术应用效果[J]. 粮食储藏, 2016(2): 16-20, 56.

[4] 徐碧. 关于改进新建粮库平房仓机械运输方式的探讨[J]. 粮油食品科技, 2003, 11(5): 29-30.

[5] 张会民, 郑旭光, 姚宝山. 坚持全方科学管理确保高大平房仓储粮安全[J]. 粮油仓储科技通讯, 2003(2): 6-8.

[6] 梁雯虹, CSXL50移动式多功能散粮出仓机的设计[J]. 粮食流通技术, 2001(4): 2.

[7] 贾素贤, 张琛朕, 朱金林. 移动式输送及装仓设备安全操作规程[J]. 现代食品, 2016(22): 87-89.

[8] 刁兴春, 刘艺, 曹建军, 等. 多目标蚁群优化研究综述[J]. 计算机科学, 2017, 44(10): 7-13.

[9] 徐红梅, 陈义保, 刘加光, 等. 蚁群算法中参数设置的研究[J]. 山东理工大学学报(自然科学版), 2008(1): 7-11.

[10] 春花, 特日格勒, 任哲明. 关于蚁群算法的参数设置研究[J]. 内蒙古民族大学学报(自然科学版), 2011(4): 402-404.

Study on grain loading process in high & large warehouse based on ant colony algorithm

LIAO Min1, XU Ai-ming1, HUANG Xiao-ping1, DONG De-liang2, WANG Shuang1, LI Xiao-liang2

(1. School of Mechanical Engineering, Xihua University, Chengdu Sichuan 610039; 2. Sinograin Chengdu Storage Research Institute Co.Ltd, Chengdu Sichuan 610091)

Abstract:A mechanized grain loading process for high & large warehouse was provided in order to solve some common problems such as difficulty in moving loading machine, poor efficiency and less loading volume. The optimization of related parameters of loading process were analyzed through field research in grain depots of Sinograin. The mathematical model of multi-objective optimization for the process was proposed according to loading volume, grain surface roughness and number of working position. Based on ant colony algorithm, optimal algorithm flowchart and its relative parameters were defined. Finally, loading process simulations were performed by using MATLAB tools for programming to get the optimal process of movable grain loading machine aiming at the warehouse with size of 30×24 m2. The simulation results showed that the optimal process conformed to manual loading. Loading volume and grain surface roughness were the same with actual loading results by using the optimal process, which reduced the number of loading working position and movement of loading machine, therefore improved working efficiency and reduce labor intensity.

Key words:high & large warehouse; grain loading machine; grain loading process; multi-objective optimization; ant colony algorithm

DOI:10.16210/j.cnki.1007-7561.2018.06.015

中图分类号:TS 205.9;S 379.3

文献标识码:A

文章编号:1007-7561(2018)06-0077-07

收稿日期:2018-06-06

基金项目:中国储备粮管理集团有限公司自主项目(ZCL20170061- CC);流体动力及机械教育部重点实验室课题(szjj2016-011);四川省科技厅项目(2017TD0023)

作者简介:廖敏,1971年出生,男,教授,博士.