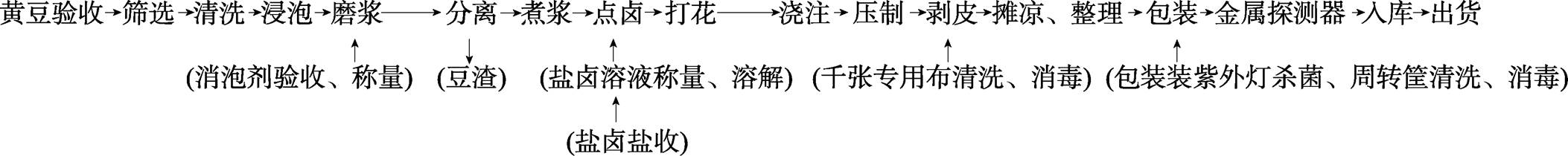

图1 千张工艺流程图

杨金平1,李海波2

(1. 深圳市福荫食品集团有限公司,广东 深圳 518126;2. 深圳市益民食品联合有限公司,广东 深圳 518126)

摘 要:食品的安全卫生是企业生存的基础。ISO 22000体系作为一种科学有效的管理方法运用于非发酵性豆制品生产企业能发挥积极作用。根据ISO 22000食品安全管理体系标准,采用危害分析与关键控制点(hazard analysis critical control point,HACCP)的质量管理原理,从人、机、料、法、环5个方面对非发酵性豆制品生产中潜在的危害进行分析,提出相应的预防措施和监测方法,并制定相应的控制措施。确定原辅料验收、煮浆、配料添加3个关键控制点(油豆腐生产中油炸设为关键控制点),确定了关键限值和纠偏措施。同时通过制定操作性前提方案(operational prerequisite program,OPRP)与HACCP工作计划,构建了非发酵性豆制品的食品安全管理体系模式,符合ISO 22000体系,并运用HACCP原理,根据验证相关管理要素提出相应的管理要求,通过制定操作性前提方案,与HACCP中的关键控制点动态、互补的结合,将食品安全危害因素降到最低限度,更好地保障非发酵性豆制品的安全,降低企业管理成本,提高经济效益。

关键词:ISO 22000;非发酵性豆制品;危害分析;过程控制;验证

国际标准化组织颁布的ISO 22000:2005《食品安全管理体系——食品链中各类组织的要求》标准,是一个非常适用的食品安全管理标准。它整合了国际法典委员会(Codex Alimentarius Commission,CAC)制定的危害分析与关键控制点(hazard analysis critical control point,HACCP)体系和实施步骤,将HACCP计划和前提方案相结合,规定了食品链中各类组织食品安全的完整管理体系要求,提供了一个系统化的食品安全管理模式,同时协调了全球范围内关于食品安全管理的一般要求[1]。ISO 22000:2005通过确保在体系范围内合理预期发生的、与产品相关的食品安全危害得到识别、评价和控制,减少生产不安全产品的风险,从而保证食品安全。

非发酵性豆制品是我国主要的植物蛋白食品,以大豆为主要原料,经过浸泡、清洗、磨浆、煮浆、点卤、上板、压制、成型等工序加工制作而成,包括豆腐、油豆腐、香干、攸县香干、茶干、白干、千张、素鸡等。两千多年前我国就有食用非发酵性豆制品的记录,现在它依然在城乡居民“菜篮子”中占有较重份额[2]。非发酵性豆制品的生产是一个传统行业,引入机器化大生产后,产量大幅增加,导致消费者的食用基数也大大增加[3]。当前在国家非常重视食品安全问题的前提下,如何确保非发酵性豆制品的安全卫生是非发酵性豆制品企业生死攸关的大问题[4]。为解决这个问题,非发酵性豆制品企业应用ISO 22000食品安全管理体系对原辅料验收、浸泡、磨浆、煮浆、点卤、打花、压制、包装等全部过程进行食品安全危害分析,确定关键控制点和关键限值,从而建立和完善监控程序和监控标准[5],采取有效的纠正措施,将危害预防、消除或降低到消费者可接受水平[6],并对这些控制措施建立必要的确认和验证计划,以实现安全卫生的产品[7]。

为了确保ISO 22000食品安全管理体系能有效的运行,需成立一个包含多学科知识的食品质量安全小组来建立、开发、保持和评审HACCP管理体系。而食品质量安全小组选择是否适宜决定了企业食品安全管理体系建立的水平与成败,小组成员优先选择有食品专业背景的人员,应包括熟悉原料、加工工艺、设备、储运、检验的 人员。

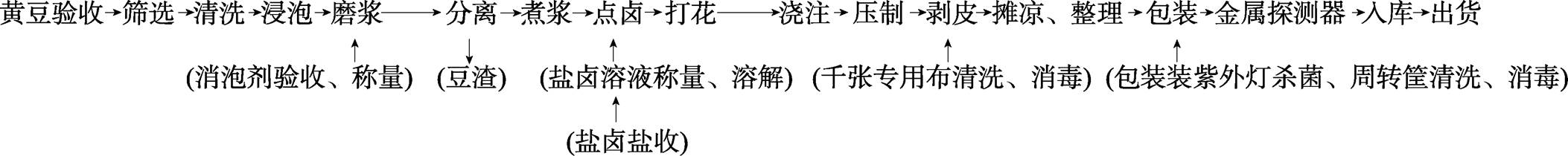

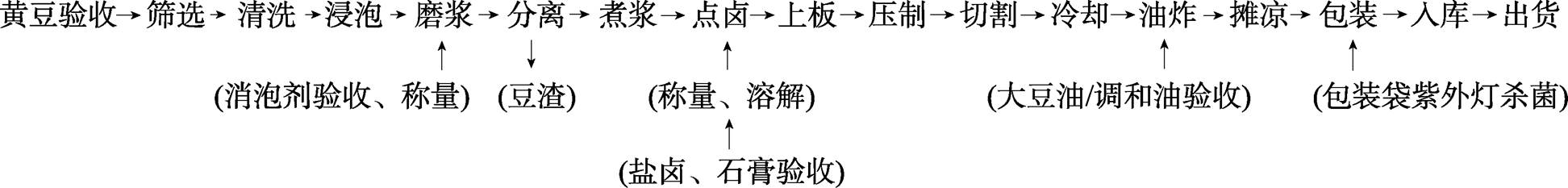

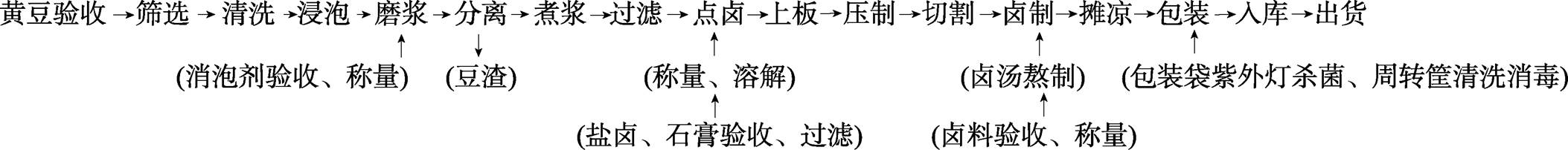

非发酵性豆制品工艺流程图应由食品质量安全小组进行现场确认,确保与现场实际一致,不遗漏工序。具体见图1~图3。

图1 千张工艺流程图

图2 油豆腐工艺流程

图3 豆腐干工艺流程图

非发酵性豆制品企业应参照GB 2712—2014《食品安全国家标准豆制品》来制定前提方案。在非发酵性豆制品的原辅料采购、生产加工、包装、贮运过程中实行有效可控的操作规范,防止出现卫生欠佳或引起污染或导致出现品质劣化的环境[8],并消除生产作业错误,确保非发酵豆制品安全卫生,品质达标[9]。同时在水和冰的安全性、食品接触面的清洁和卫生,防止交叉污染[10],洗手、消毒和卫生间设施的维护,防止掺杂,有毒有害化合物的处理、贮存和使用,人员健康状况和卫生控制,虫害、鼠害的控制等方面进行管理[11]。

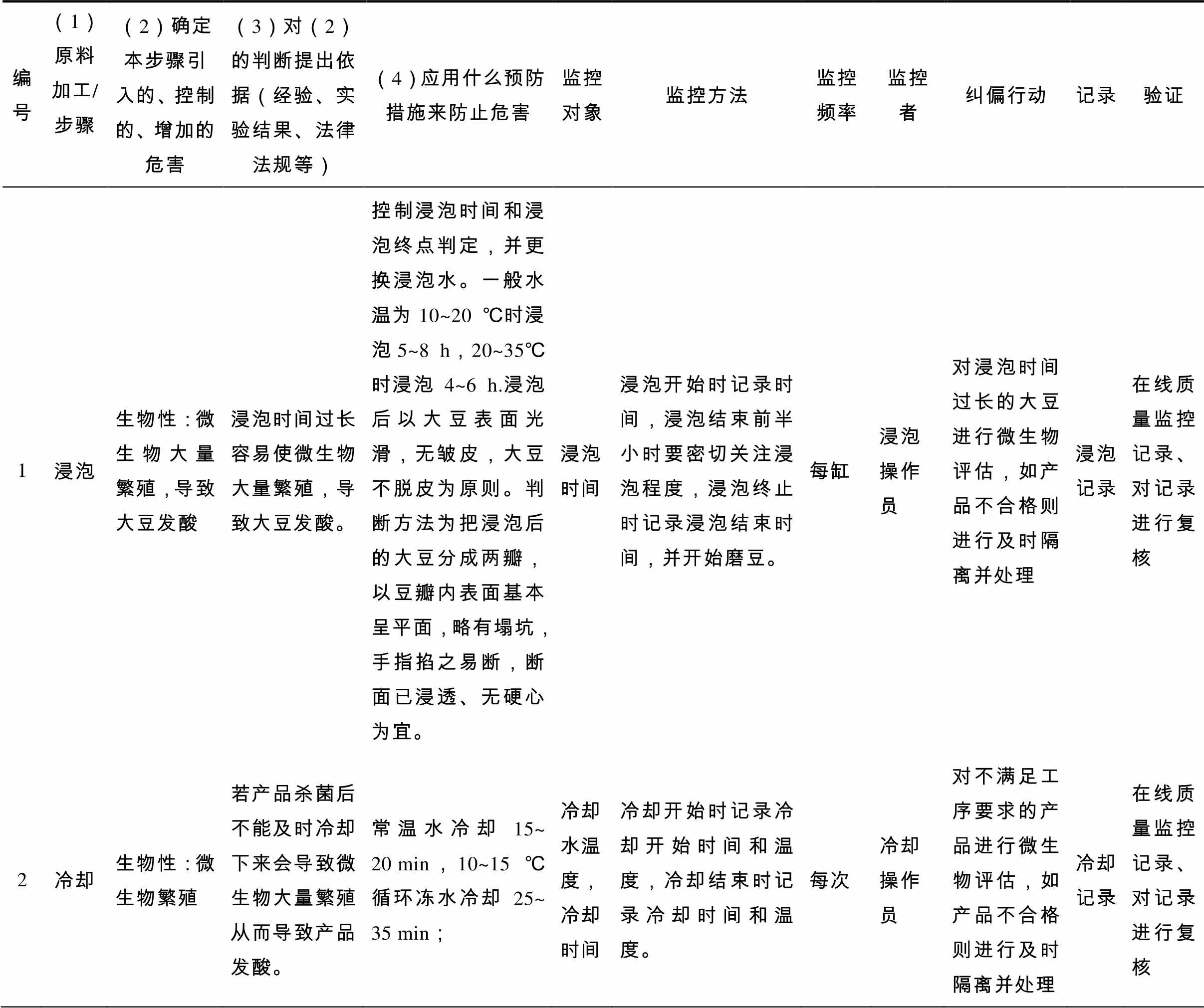

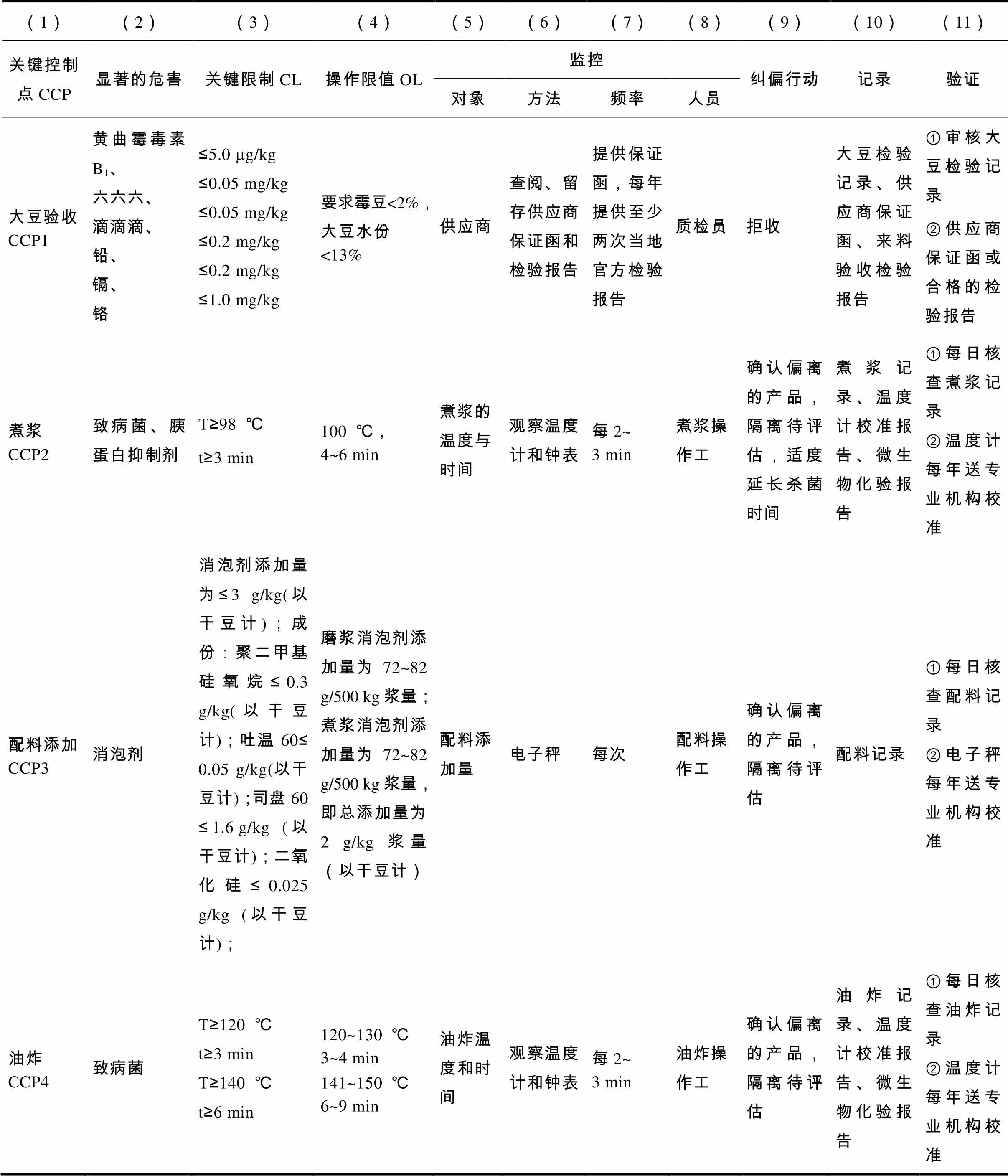

非发酵性豆制品生产企业应在危害分析的基础上制定完善的操作性前提方案(OPRP),如表1。它包括需控制的危害、控制措施、监视程序、职责和权限、监视的记录等[12]。

食品质量安全小组对非发酵性豆制品生产流程中的主要环节如黄豆验收、筛选、清洗、磨浆、分离、煮浆、点卤、上板、压制、分割、卤制、油炸摊凉、包装、装框入库、出货等进行危害 分析。

生物性危害:豆类原料携带大量土壤中的微生物,其中包括致病菌[13],可通过清洗、煮浆工序将微生物危害消除或降低到可接受水平。

表1 操作性前提方案(OPRP)

续表1

化学性危害:①黄豆很容易发霉,产生的赭曲霉毒素对人体有害[14];②黄豆种植过程中经常使用农药以控制害虫,农药残留量超过限量会对人体造成危害[15];③黄豆中重金属如铅、铬、镉含量也可能超标。这些危害很严重,在原料验收时要求供应商提供官方检验合格证明及无农残超标保证函。

物理性危害:石子、铁块等杂质,预防措施是选用优质大豆,并通过人工筛选和清洗除杂。

磨浆过程中由于工器具的清洗和消毒未彻底会引起微生物的滋生而导致微生物的污染。这样的情况同样也会发生在浸泡、分离、过滤、点卤、上板、压制、分割、卤制、摊凉、包装等生产过程。

在煮浆过程中如果温度、时间控制不当,胰蛋白酶抑制素灭活不能达到安全水平(钝化80%以上),煮浆时严格按照煮浆工序参数100 ℃,4~6 min来操作,加以控制。作为消泡剂的聚二甲基硅氧烷[16]、二氧化硅、吐温60、司盘60,若添加过量会对顾客健康存在危害风险[17],煮浆时应根据GB 2760限量进行添加,添加量为72~ 82 g/500 kg浆量(≤3 g/kg(以干豆计))。

温度、时间控制不当可能造成致病菌残留,油炸时按照油炸工序参数120~130 ℃,3~4 min,141~150 ℃,6~9 min来操作,可消除致病菌。另外油脂酸败、过氧化值超标[18]、丙烯酰胺等有害物质会危害人体健康[19],为预防这类显著的潜在的食品安全危害,需定期做检测并及时更换油炸用油。

如温度过高,会导致未杀灭的细菌大量繁殖,从而导致非发酵性豆制品变质,产生异味[20],为预防微生物增殖,冷库温度应设置在0~4 ℃,并对冷库温度进行监控,且出库产品温度控制在0~10 ℃,并用小于10 ℃冷藏车运输。

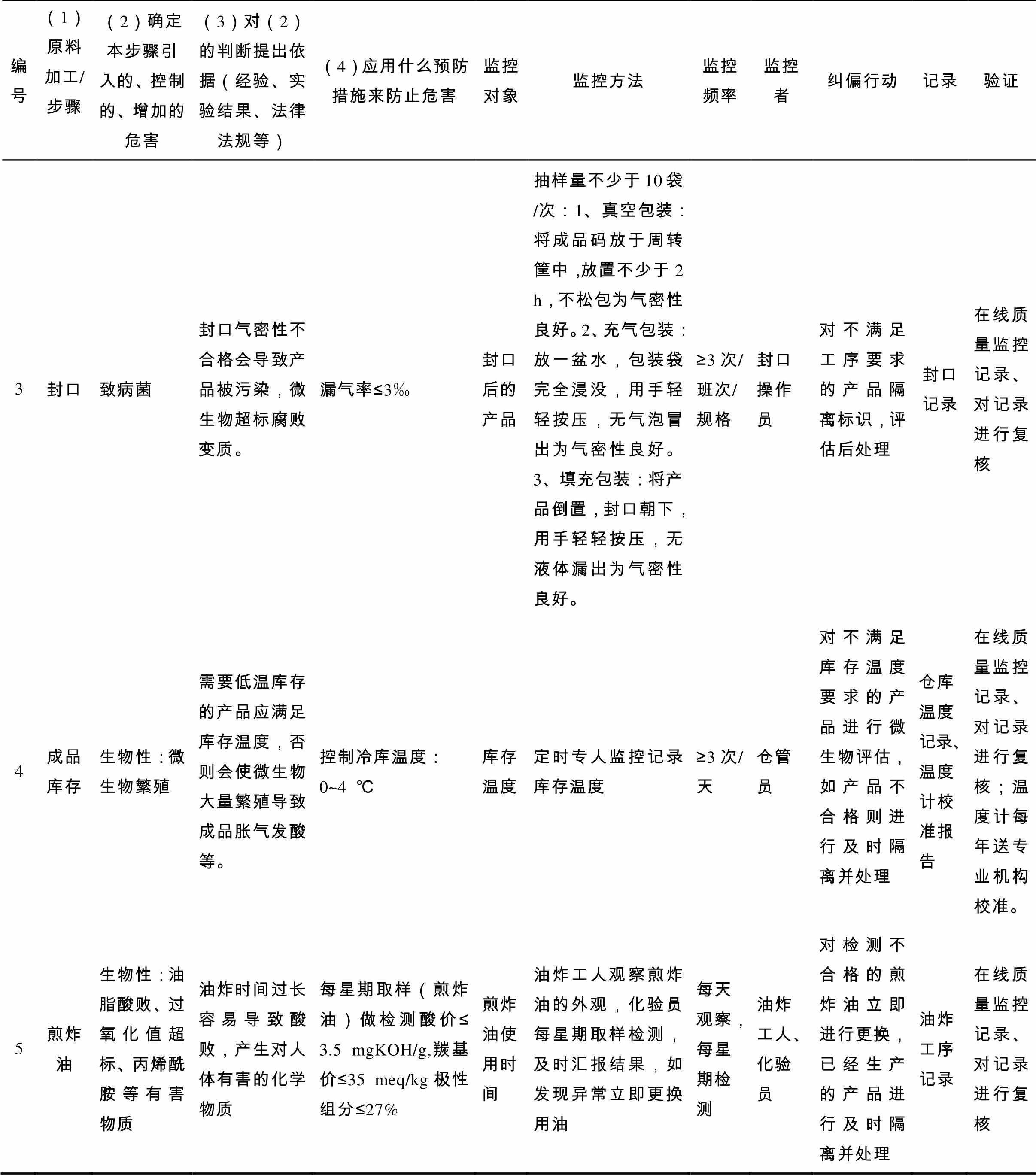

HACCP计划方案如表2。对非发酵性豆制品生产过程进行分析、评估,确认黄豆验收、煮浆、配料添加及油炸为关键控制点。生产中所需的主要原料黄豆采用经检验合格的东北优质大豆以确保产品的品质。煮浆时为了破坏大豆中的抗生理活性物质和产生豆腥味物质,同时杀灭细菌,须在100 ℃高温下煮浆4~6 min。配料的添加尤其是消泡剂的添加需按照GB 2760限量要求精确控制。油炸时控制好温度和时间以杀灭致病菌。

表2 HACCP计划方案表

非发酵豆制品生产企业建立了食品安全管理体系还应得到严格的执行,执行的结果是否满足预期的策划要通过验证活动来证明。按照PDFA过程的方法来实施具体的验证活动,首先应策划验证的活动,保证验证的职责、方法、频次、内容得到规定;然后按照策划实施验证活动;再对每项验证活动的结果进行评价,最后还应对整个验证活动的结果进行分析以实现对体系的更改和改进[21]。以ISO 22000:2005为依据建立的食品安全管理体系是一个动态的管理体系,因此企业在体系运行中还应重视体系的更新和改进,通过沟通、管理评审、内部审核、验证、确认、纠正措施等持续改进体系的有效性,保证非发酵豆制品的安全[22]。

非发酵性豆制品生产企业在生产全过程导入ISO 22000食品安全管理体系,定期对员工进行食品安全管理培训,增强了员工的食品安全意识,使员工能自觉按照卫生标准规范操作;并且在原料选择、过程控制、检验、运输、设备设施维护保养、产品标识、批次管理、追溯演练、召回演练等方面制定了详细的可行性计划从而能确保有效实施;而且在生产过程中设立关键控制点,设置关键限值,将生产过程潜在的安全危害彻底的清除,从而保证了产品的质量,使传统豆制品行业焕发生机,在激烈的市场竞争中立于不败之地。

参考文献:

[1] 赖涪林. 日本食品供应链管理模式的经验借鉴[J]. 科学发展, 2012(11): 100-106.

[2] 董飞, 陈本晶, 王艳, 等. 农产品质量安全风险交流的意义及对策研究[J]. 农业质量标准, 2013(2): 20-22.

[3] 兰静, 赵琳, 郭燕枝, 等. 传统大豆加工对大豆原料品质的要求[J]. 大豆科学, 2015(8): 731-735.

[4] 杨剑婷, 李孟良, 徐晴, 等. 大豆品质对卤水豆腐和内酯豆腐加工特性的影响[J]. 现代食品科技, 2016(7): 145-151.

[5] 李德远, 李玮, 叶志能, 等. 豆制品加工业现状及发展对策研究[J]. 食品研究与开发, 2012, 33(2): 220-222.

[6] 阚丽娇, 胡婕伦, 聂少平. 豆类水溶性多糖研究进展[J]. 食品安全质量检测学报, 2015(5): 1750-1757.

[7] 冯波, 陈强. ISO 22000在保健品维生素C片生产中的应用[J]. 食品安全质量检测学报, 2017, 8(6): 2359-2365.

[8] 刘昱彤. 全豆豆腐加工工艺及质构特性的研究[D]. 无锡: 江南大学, 2013: 33-37.

[9] 岳媛. 基于HACCP体系对食品生产过程质量控制的研究[J]. 中小企业管理与科技, 2014(27): 44-45.

[10] 平华, 马智宏, 王纪华, 等. 农产品质量安全风险评估研究进展[J]. 食品安全质量检测学报, 2014, 5(3): 674-680.

[11] 吴敏敏, 马璐. 对建立供应商质量能力评审体系的研究与进展[J]. 质量技术监督研究, 2013(1): 56-59

[12] POYSA V, WOODROW L. Stability of soybean seed composition and its effect on soymilk and quality [J]. food Research International, 2005, 35: 337-345.

[13] RAJNI M, DIANNE T T, PERRY K W. Characterization of storage proteins in different soybean varieties and their relationship to Tofu yield and text [J]. Food Chemistry, 2003, 82: 265-273.

[14] KAMIZAKE N K K, SILVA L C P, PRUDENCIO S H. Effect of soybean aging on the quality of soymink , firmness of Tofu and optimun coagulant concentration[J]. Food chemistry, 2016, 190(1): 90-96.

[15] 金发忠. 我国农产品质量安全风险评估的体系构建及运行管理[J]. 农产品质量与安全, 2014(3): 3-11.

[16] 张星联, 张慧媛, 钱永忠, 等. 我国农产品质量安全风险交流特点及消费者满意度分析[J]. 中国食物与营养, 2015, 21(4): 5-9.

[17] 刘秀英. 营养素及相关物质风险评估[J]. 中国食品卫生杂志, 2012, 24(4): 399-402.

[18] 罗季阳, 李经津, 陈志峰, 等. 进出口食品安全风险管理机制研究进展[J]. 食品工业科技, 2011, 32(4): 327-330.

[19] 魏传峰. 自强不息建设质量强国[J]. 中国食品, 2016(7): 1

[20] FASOYIRO S B. Physical, chemical and sensory qualities of roselle water extract-coagulated Tofu compared with Tofu from two natural coagulants[J]. Nigerian Food Journal, 2014, 32(2): 97-102.

[21] 任智华. 日本食品安全监督管理体系现状分析[J]. 农业经济, 2010(6): 93-94.

[22] 李平, 易路遥, 王衫, 等. 国产保健食品质量标准现状概述[J]. 中国药事, 2013, 27(6): 648-650.

Application of ISO 22000 in the production of non fermented soybean products

YANG Jin-ping1,LI Hai-bo2

(1. Shenzhen Fuyin Foods Group Co.Ltd. Shenzhen Guangdong 518126; 2. Shenzhen Yimin Food Co Ltd,Shenzhen Guangdong 518126)

Abstract:Safety and hygiene of products are the basis for enterprises to survive.As a scientific and effective management method, ISO 22000 system can play an active role in the production of non fermented soybean products. According to the standard of ISO 22000 food safety management system, using the quality management principle of hazard analysis and key control point (hazard analysis critical control point, HACCP), the potential hazards in the production of non fermented soybean products are analyzed from five aspects of human, machine, material, method and ring, and the corresponding preventive measures and monitoring are put forward. Methods and the corresponding control measures are made. Three critical control points were determined, which were raw material inspection, cooking and mixing, so do critical limits and corrective measures. At the same time, by making the operational premise scheme (operational prerequisite program, OPRP) and HACCP work plan, the food safety management system model of non fermented soybean products is established, which conforms to the ISO 22000 system. According to the verification of relevant management elements, the corresponding management requirements was put forward by the principle of HACCP. To minimize food safety hazards, better guarantee the safety of non fermented soybean products, reduce the cost of enterprise management and improve the economic benefit, the operational preconditions was formulated combined dynamicly and complementarily with critical control points in HACCP.

Key words:ISO 22000; non fermented bean products; hazard analysis; process control; verification

DOI:10.16210/j.cnki.1007-7561.2018.06.012

中图分类号:TS 207.7

文献标识码:A

文章编号:1007-7561(2018)06-0062-06

收稿日期:2018-04-08

作者简介:杨金平,1981年出生,女,本科.

通讯作者:李海波,1975年出生,男,硕士.