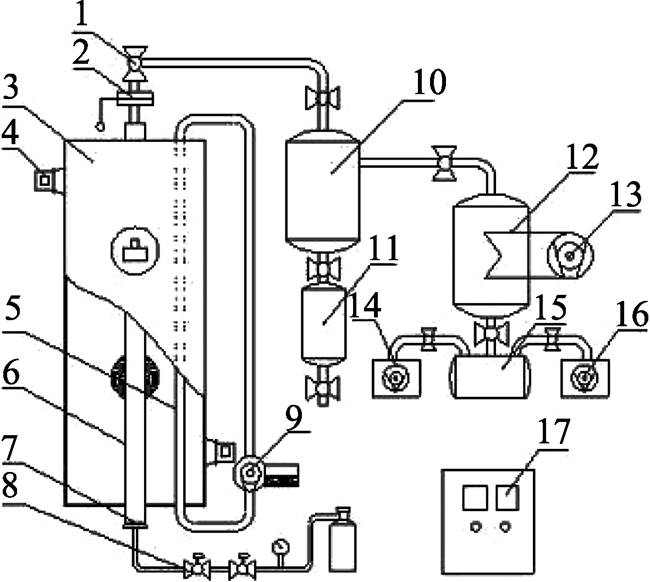

图1 脉冲喷动床微波冻干实验平台

王玉川1,王 博2,王义祥3,童 冉1,徐晶晶1,张 慜1

(1. 江南大学 食品学院,江苏 无锡 214122;2. 江苏大学 食品与生物工程学院, 江苏 镇江 212013;3. 江苏省翠源食品股份有限公司,江苏 盐城 224231)

摘 要:以湿面条为实验原料,进行脉冲喷动床微波冻干(PSBMFD)面饼品质与能耗研究,并与传统电加热冻干(CFD)方式进行对比分析。研究表明:PSBMFD面饼的复水时间、复水比及复水前后硬度值分别为150 s、3.07、4 692.36 g、520.45 g,水分、色差及收缩率的均匀度分别为94.51%、94.31%、92.23%,感观评价总分为8.2,干燥时间为3.5 h,干燥产品总耗能为8.05 kWh/kg。PSBMFD技术不仅提高冻干面饼的干燥均匀度,改善冻干面饼的品质,而且与CFD相比,能够明显地缩短冻干时间(58.83%),降低冻干能耗(66.63%)。

关键词:脉冲喷动床;微波冻干;品质;能耗;方便面

当前,冻干技术及装备相对成熟,并已广泛应用在药品、生物制品、高附加值农产品、食品等产品的干燥。但冻干技术与装备存在效率低、能耗高、成本高、环境污染严重等难题,这些难题已制约食品冻干产业及龙头企业的健康发展[1]。

研究证明,微波冻干(MFD)能显著提高冻干效率、缩短冻干周期、降低冻干能耗、减少环境污染及改善产品品质。但是,微波干燥也存在均匀性差、品质劣变严重等难题,制约这一技术的商业化应用[2]。微波加热技术、脉冲喷动床干燥技术与传统冻干技术组合的脉冲喷动床微波冻干技术能够有效地解决微波冻干产品的均匀性,实现食品高效、节能、优质、低成本及绿色冻干加工[3]。

本实验以湿面条为实验原料,利用频率为2 450 MHz 的微波与脉冲喷动床组合冻干实验平台,进行微波冻干面饼品质及能耗研究,探讨微波脉冲喷动床冻干技术替代传统冻干技术进行方便面冻干加工的可行性。

湿面条,市售,属超市自制半干湿面(阳春面),直径约2 mm,主要成份:饮用水、中筋粉、鸡蛋粉、柠檬酸钠等,营养成份:能量1 486 J/100 g、蛋白质64.8 g/100 g、脂肪10.1 g/100 g、碳水化合物0.6 g/100 g、钠361 mg/100 g。使用前存放在冷藏柜(0~4 ℃),贮藏时间不超过3 d。

1.2.1 实验仪器

INOSE电子鼻,上海瑞玢国际贸易有限公司; TA–XTPlus质构分析仪,英国Stable Micro System公司;CR–400色差仪,日本佳能公司;IRI4010红外热像仪,英国IRISYS公司;S–4800扫描电镜,日本日立公司。

1.2.2 脉冲喷动床微波冻干(PSBMFD)中试平台

该实验平台属作者自主设计加工[4],由微波加热、喷动床、脉冲喷动、真空、捕水、检测、控制等系统组成,实验平台系统构成见图1。主要技术指标:微波频率2 450 MHz,微波功率4 kW,微波功率调节范围10%~100%,微波加热腔直径400 mm、高2 000 mm,喷动床直径200 mm、高2 000 mm、锥度60度,分布器孔径3 mm,喷动床进出口直径80 mm,真空泵抽气速率8 L/s,极限真空度0.1 Pa,捕水器温度-45 ℃。

1.2.3 电加热冻干(CFD)中试平台

该实验平台属作者团队自主设计加工,冻干仓直径600 mm、长600 mm;加热板3层,每层功率1 kW,真空泵、制冷机及捕水器配置与技术性能同PSBMFD实验平台。

图1 脉冲喷动床微波冻干实验平台

注:1,进料阀;2,挡板阀;3,微波加热腔;4,微波源;5,水负载管;6,喷动床;7,分布器;8,脉冲电磁阀;9,水负载;10,气固分离器;11,卸料器;12,捕水器;13,制冷机;14,水环式真空泵;15,真空贮罐;16,油封真空泵;17,控制面板。

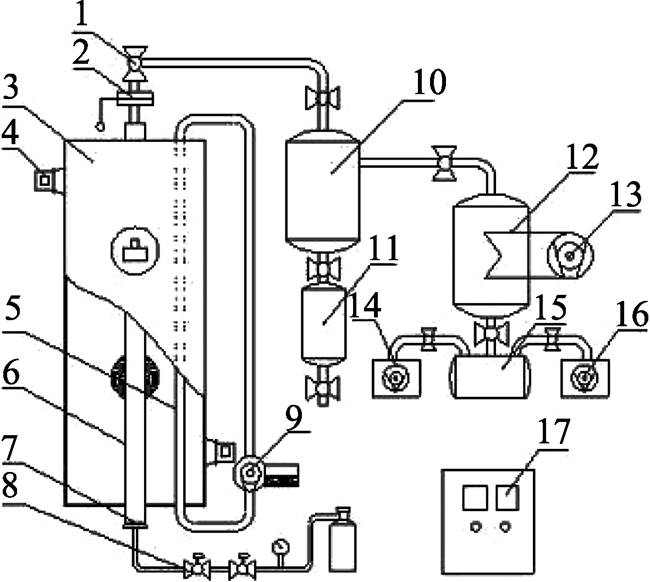

在预研的基础上制定本实验方案,测量项目见表1。

表1 实验方案

1.4.1 煮制与速冻

根据湿面食用说明,将500 g湿面条放入3 L沸水中,待面条再次煮沸时保持约2 min,捞出面条,放入水中冷却2 min,取出沥水,称量50 g面条放入模具(长30 mm、宽40 mm、高30 mm),在-40 ℃速冻柜内冻结2 h后取出,去掉模具,放入-36 ℃低温冰柜内待用。

1.4.2 干燥参数

冻结面饼1 000 g、真空度80±5 Pa、捕水器温度-45±2 ℃,PSBMFD:喷动频率1次/10 min,喷动时间0.5 s/次,真空度波动<1 200 Pa,真空度恢复时间<30 s,微波功率分别为2.5 W/g (0~120 min)和2.0 W/g(120~210 min);MFD:喷动关闭,干燥时间240 min;CFD:加热板温度设定值为50 ℃(0~60 min)、80 ℃(60~180 min)、60 ℃(180~510 min)。

三种冻干面饼水分含量达到3.5%(w. b.)时干燥过程结束,立即用铝箔袋密封包装冻干样品,以备下一步分析用。

1.4.3 复水时间与复水比测量

参照行标SB/T 10250—1995进行冻干面饼复水时间与复水比测量[5]。取冻干面饼1块(10 g),放入500 mL纸杯中,注入300 mL沸水,加盖盖严,每间隔15 s取出面条,冷却、称重。复水比即为面饼复水后质量与复水前质量比。重复上述操作直至无硬心且复水比恒定。记录复水比及复水时间,绘制复水比随复水时间变化曲线。

1.4.4 质构测量

冻干面饼复水前后硬度与弹性值采用质构仪进行测量。参数设定:测前速度2.0 mm/s、测试速度1.0 mm/s、测后速度2.0 mm/s,探头型号为P/36R。

1.4.5 风味测量

采用INOSE电子鼻进行冻干面风味测量。称5 g冻干面饼放入测量容器,密封,静置40 min。参数设定:清洗120 s,清洗2次,测定10 s。该电子鼻可测量14类风味,即:S1–芳香族化合物类,S2–氮氧化合物,S3–硫化物,S4–有机酸酯和萜类,S5–生物合成萜类、酯类,S6–香菇精,S7–脂肪烃含氧衍生物类,S8–氨类,S9–氢类,S10–碳氢化合物,S11–挥发性有机化合物(TVOC)烷类、芳烃类、烯类、卤烃类、醛类、酮类和其他类,S12–硫化物,S13–乙烯,S14–食物烹调中挥发的气体。

1.4.6 微结构测量

采用S–4800扫描电镜进行冻干面条微结构检测。样品采用金—钯合金涂层机(Bal Tec公司生产)进行表面喷涂,加速电压1.0 kV,放大倍数分别为300和2 400。

1.4.7 感官评定

采用国标GB/T 25005—2010《感官分析—方便面感官评价方法》进行冻干面条外观评价及口感评价。根据评价进行标度打分,计算单项得分及综合评价结果,并以表格形式表达[6]。

1.4.8 均匀度(UN)测量

水分检测采用国标GB 5009.3—2016直接干燥法[7];色差检测采用CR–400色差仪测量冻干前后面饼的L*、a*、b*值,再计算DE;收缩率检测参照国标GB/T 6949—1998[8],先测量样品的感观密度,再计算样品体积,最后计算样品收缩率[9]。

从冻干面饼中随机抽取10批,每批面饼重量大约10~15 g,测量10批面饼的水分、色差、收缩率平均值,计算标准偏差,按式1计算冻干面饼水分、形状及色泽均匀度。

UD=(1-SD/MEAN)´100% (式1)

式中:UD,均匀度;MEAN,平均值;SD,标准偏差。

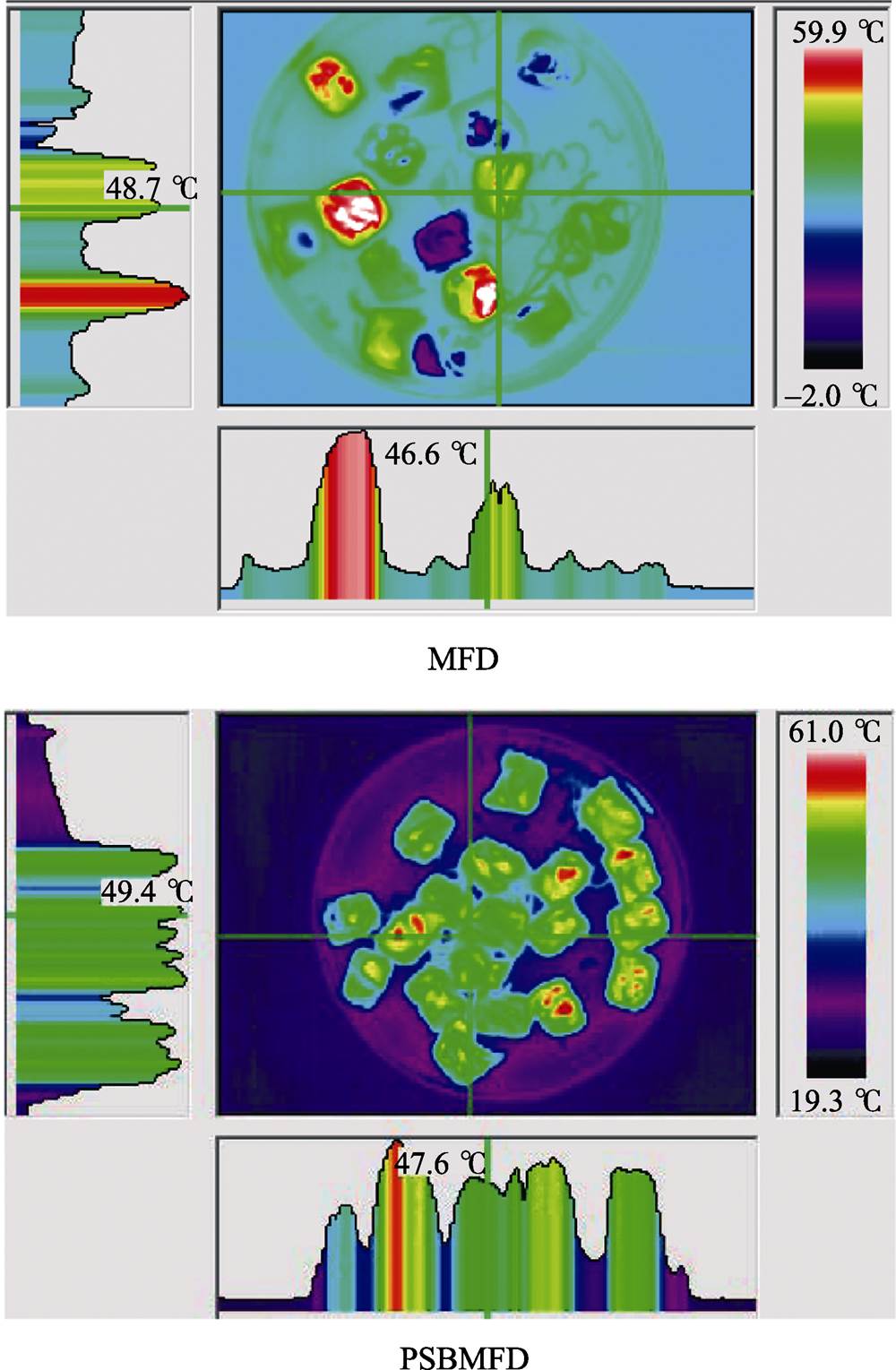

冻干面饼温度的均匀性采用红外热成像仪测量及分析。面饼从冻干仓内取出后立刻放置于一个自制的保温圆柱型塑料容器(直径25 cm,高10 cm)内,然后采用红外热成像进行干燥产品温度分布测定。

1.4.9 能耗测量

在实验平台各系统安装电表,记录每个干燥周期内各系统用电量。

1.4.10 数据分析

本实验数据处理采用 SPSS 21.0软件进行分析,每个实验至少重复3次,实验数据表示为平均值±标准差,统计结果以one way ANOVA方法进行显著性检验,P<0.05表示组间差异显著。

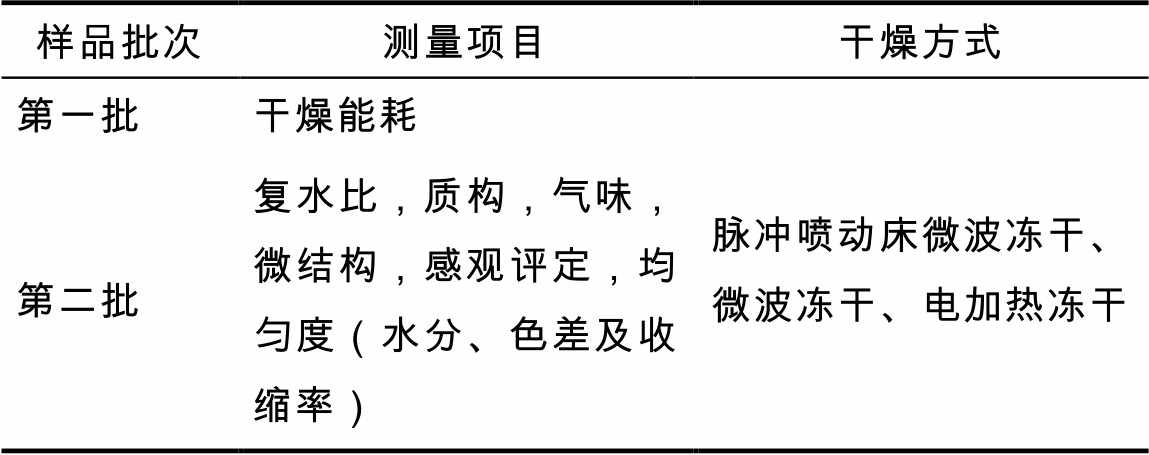

从图2可以看出,三种冻干方式干燥的面饼复水150 s时复水比趋于恒定。在整个复水过程中MFD面饼复水比低于CFD与PSMBD面饼的复水比,而PSMBD面饼的复水比在105 s前高于CFD面饼的复水比,105 s后低于CFD面饼的复水比。这种现象说明在冻干过程中微波对冻干面饼品质产生不利影响,这种原因主要是微波冻干面饼温度非均匀分布导致面饼局部组织结构及成分的变化,降低了面饼亲水性能及吸水能力[4]。复水前期PSBMFD面饼复水比高的原因主要是面饼内部形成较大的水分迁移通道,可以吸附较多的自由水[9]。从图2可以看出,PSBMFD面饼的最终复水比(3.07)略低于CFD面饼的复水比(3.16),但高于MFD面饼的复水比(2.84)。这种结果说明PSBMFD能够显著地改善微波冻干面饼的均匀性,降低冻干面饼的品质变化,提高冻干面饼的复水比[4]。

图2 不同冻干方式面饼的复水比随复水时间变化趋势

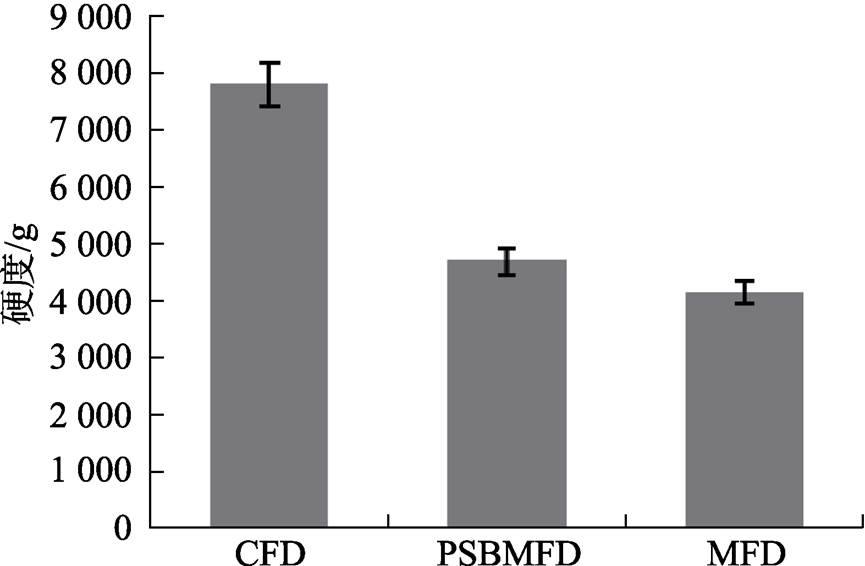

从图3可以看出,CFD冻干面饼的硬度明显高于两种微波冻干面饼的硬度。这种现象解释为,在MFD和PSBMFD过程中,升华与解析水汽夹带面饼内部的离子及可溶性物质从面饼内部迁移到表面[4,10],同时面饼内外压差大,导致面饼内部水分迁移孔隙尺寸增加,从而降低面饼的硬度;相反,在CFD过程中,冰晶体升华与解析速度缓慢,面饼中的离子及可溶性物质都保留在原来位置,同时,面饼内部水分迁移微孔均匀,维持了面饼硬度。与MFD相比,PSBMFD面饼硬度稍高,这主要是因为PSBMFD面饼内部水分迁移通道均匀分布,增加了面饼硬度。

图3 不同冻干方式面饼复水前硬度值

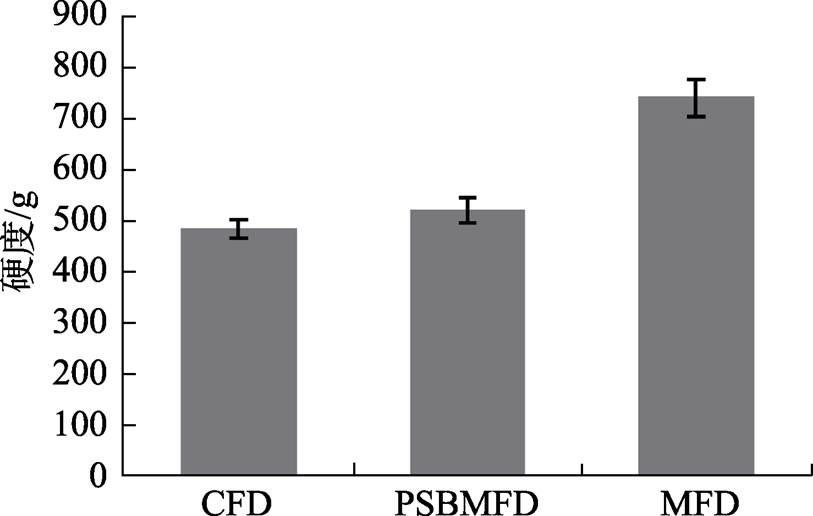

从图4可以看出,复水后三种冻干方式面饼的硬度测量值变化趋势与复水前相反,即MFD面饼硬度最高,其次是PSBMFD面饼的硬度,CFD面饼的硬度最低。这种结果表明微波冻干非均匀性对面饼组织结构及成分产生较大影响,导致复水能力的下降及复水硬度的增加。与MFD相比,PSBMFD 方式提高了冻干面饼的干燥均匀性,降低了面饼冷热点温度,减少了面饼品质变化,相应地提高了面饼的复水能力,降低了复水硬度,与CFD面饼复水后硬度接近。

图4 不同冻干方式面饼复水后硬度

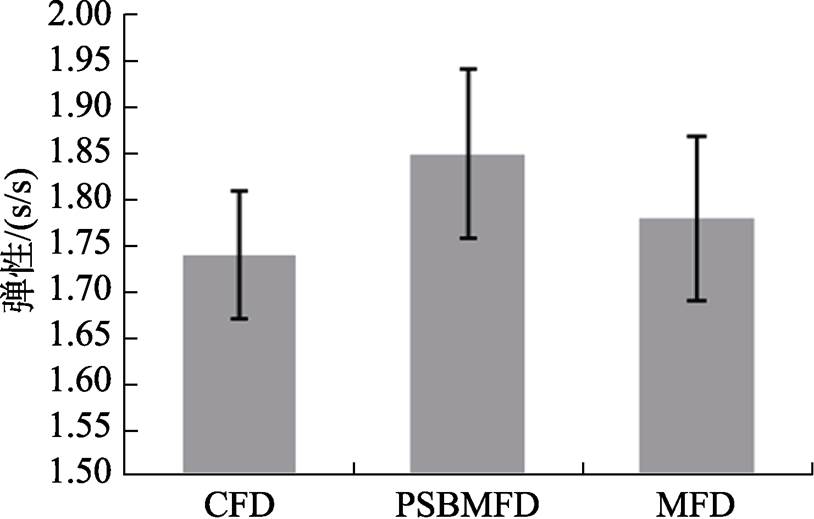

由图5可以看出,CFD、MFD、PSBMFD三种冻干面饼复水后弹性无明显区别,PSBMFD与MFD面饼复水后弹性值稍高于CFD面饼复水后弹性值。这可能是因为两种微波冻干面饼的干燥时间短,对面饼结构产生的影响程度较小[4],而脉冲喷动可以提升微波冻干面饼的均匀性,相应地提高冻干面饼复水后弹性。

图5 不同冻干方式面饼复水后弹性值

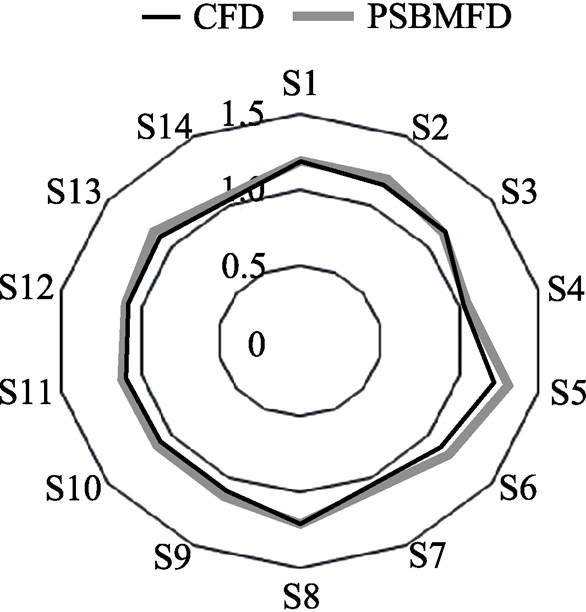

从图6可以看出,两种冻干方式面饼14个传感器响应值的多边形基本一致,但PSBMFD面饼S5值比CFD面饼S5值大,而S5值代表萜类物质和脂类物质。这说明,与CFD相比,PSBMFD产生略高的萜类物质和脂类物质。这可能是由于微波场的诱导作用导致面饼中一些脂类成分在微波冻干过程挥发出来[11],改善了面饼风味。

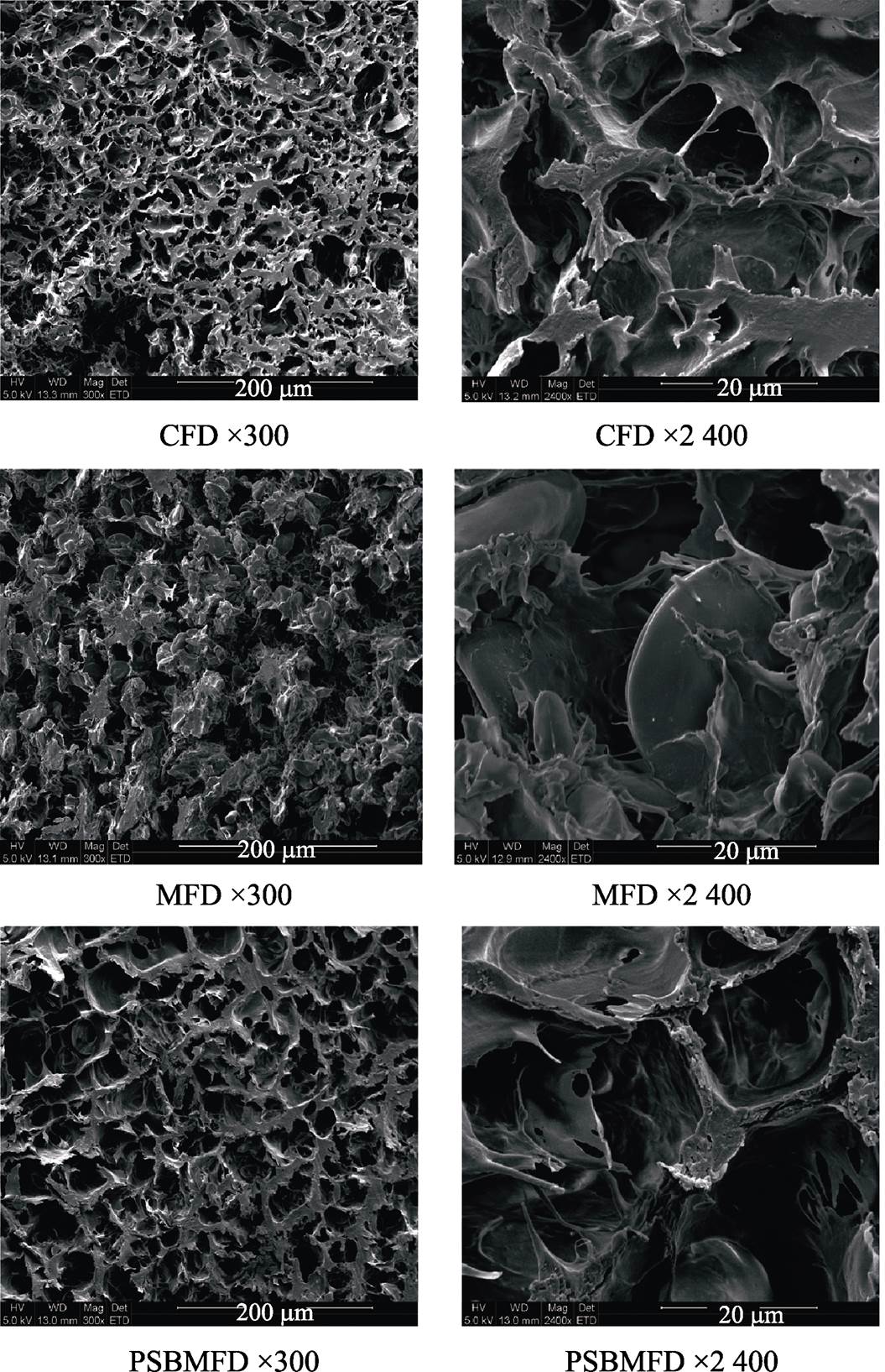

从图7看出,CFD与PSBMFD面饼内部微孔清晰可见且分布均匀,而MFD面饼内部微孔不清晰且微孔直径大小不均匀。这种现象表明,在MFD过程中,由于微波非均匀加热导致面饼局部温度升高,造成升华过程面饼内部塌陷现象,部分水分迁移通道堵塞,部分通道扩大。从图7可以看出,PSBMFD面饼内部微孔直径大于CFD面饼微孔直径。这是因为PSBMFD面饼整体加热,面饼内部由于冰晶体的升华与未冻结水的汽化产生大量的水蒸气,再者面饼内部与外部形成较大压力差,导致水蒸气通道直径的扩大。相反,在CFD过程中冰晶升华从面饼表面向内部缓慢推进,水蒸气流量小,对面饼内部微孔结构没有影响。

图6 CFD、PSBMFD面饼中各类气味物质的响应值

图7 不同冻干方式面饼的微结构

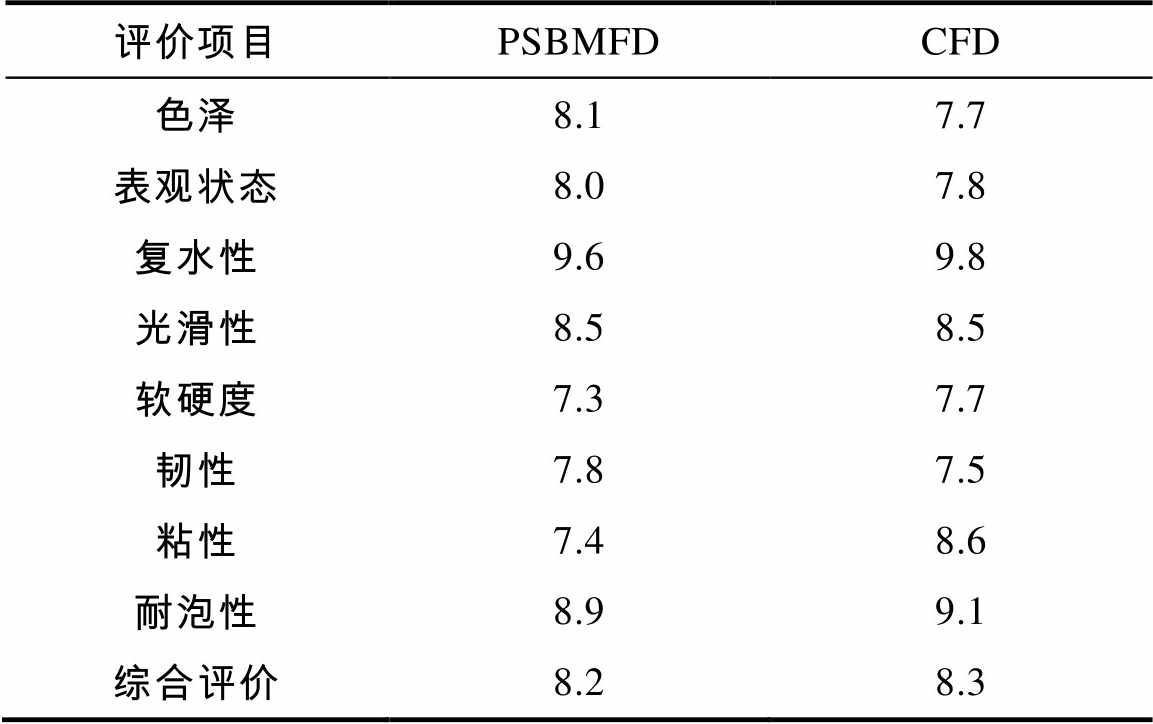

本实验对CFD与PSBMFD面饼进行了感观评价。从表2可以看出,PSBMFD面饼的综合评价分值略低于CFD面饼的综合评价分值,但在复水后的色泽、表观状态、韧性等方面PSBMFD面饼具有较高的评分值,在软硬度、粘性、耐泡性等方面评分比CFD面饼稍差。从表2中还可看出,两种冻干面饼复水后软硬度与韧性评分值较低,产生这种结果的原因主要是冻干面饼内部形成多孔结构,虽然有利于复水,但也带来面条复水后口感较软及韧性稍差的缺陷。

表2 不同冻干方式面饼感观评价

均匀性是评价微波冻干产品品质的重要指标。本研究使用均匀度评价冻干面饼的均匀性,包括水分、色差及收缩率均匀度[4]。不同冻干 方式对面饼的干燥均匀度有重要的影响,具体见表3。

表3 不同冻干方式面饼水分、色差及收缩率的均匀度 %

注:数据为平均值±SD,同列中不含相同字母表示差异显著(P<0.05)。

从表3可以看出,PSBMFD与CFD面饼的水分含量、色差及收缩率均匀度测量值全部在90%以上,而MFD面饼的水分含量、色差及收缩率均匀度测量值全部低于 90%。这种现象说明PSBMFD方式能够有效地改善微波冻干加热均匀性(见图8),提高冻干面饼的干燥均匀度,达到冻干产品品质要求。从表3也可以看出,PSBMFD面饼的水分含量与收缩率均匀度测量值稍高于CFD。产生这种结果的原因是微波内热源效应,冰晶升华与解析在面饼内外同时进行,面饼内外面条结构保持一致,冻干面饼内外水分含量分布较为均匀。CFD热质传递方面相反,冰晶升华界面是由表及里推进,由于面饼干燥层导热差、面饼表面干燥时间长、中心水分迁移阻力大,造成面饼内外水分与结构分布不均匀。这种现象在面饼厚度增加后更加明显。虽然PSBMFD能够显著提高面饼的干燥均匀性,但也存在局部温度不均匀现象(见图8),影响面饼色差均匀度,使得PSBMFD 面饼的色差均匀度测量值略低于 CFD。

图8 MFD与PSBMFD面饼温度分布(干燥时间3 h)

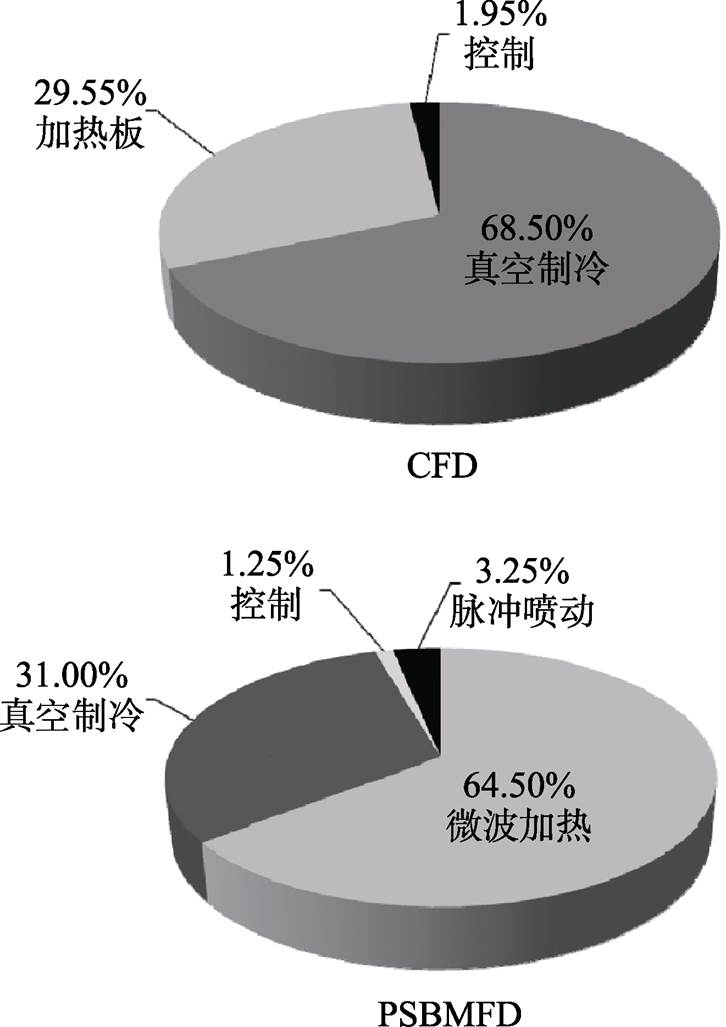

图9显示,两种冻干方式各系统能耗占比存在明显的差异,微波是PSBMFD主要的能量消耗,真空与制冷是CFD主要的能量消耗。这种现象主要是因为PSBMFD干燥效率高,干燥周期短(3.5 h),单位干燥周期微波能量消耗占比高;而CFD干燥效率低、干燥周期长(8.5 h),单位干燥周期电加热能耗占比低,相应地真空与制冷能耗占比高。

图9 冻干设备各系统能耗比例

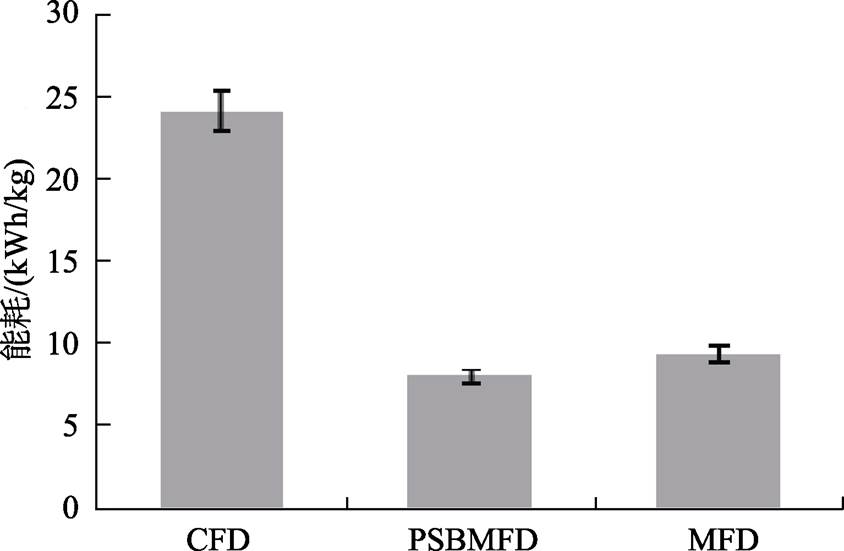

从图10可以看出,CFD、MFD及PSBMFD三种冻干方式面饼的单位成品总能耗分别为24.12、9.43、8.05 kWh/kg。虽然PSBMFD增加了脉冲喷动系统,但是由于改善了干燥均匀性,缩短了干燥时间,因此,冻干面饼的单位能耗要低于MFD。对于冻干装备,真空与制冷设备是主要的能量消耗单元,虽然PSBMFD面饼微波能量消耗占比高,但是由于微波冻干的高效干燥及微波能量的高效转化与利用,与CFD相比,PSBMFD缩短58.83%的干燥时间,相应节能66.63%。随着面饼厚度的增加,PSBMFD节能效果会更加显著。

图10 不同冻干方式面饼单位成品总耗能

(1)脉冲喷动床联合微波冻干技术能够显著提高冻干面饼的干燥均匀度,改善冻干面饼的复水品质。

(2)与传统电加热冻干相比,脉冲喷动床微波冻干不但改善冻干面饼色泽、风味、复水后硬度及弹性等品质,而且能够明显地缩短干燥时间(50%以上),降低能耗(60%以上),实现冻干面饼的高效节能优质干燥。

(3)脉冲喷动床微波冻干技术虽然解决了面饼均匀干燥问题,但是在面饼的配方及工艺方面需要进一步优化研究,提升冻干面饼的品质指标。

参考文献:

[1] 王玉川, 张慜. 食品微波冻干技术及装备研究进展[J]. 粮油食品科技, 2016, 24(4): 1-6.

[2] Zhang M, Chen H Z, Mujumdar A S, et al. Recent developments in high-quality drying of vegetables, fruits, and aquatic products[J]. Critical Reviews in Food Science and Nutrition, 2017, 57(6): 1239-1255.

[3] Karim A, Law C L. Intermittent and nonstationary drying technologies-principles and applications [M]. New York: CRC Press, 2016: 139-138.

[4] 王玉川. 莴苣颗粒负压微波高效节能均匀干燥机理及工艺研究[D]. 无锡: 江南大学, 2013.

[5] 方便面: SB/T 10250—1995[S].

[6] 感官分析—方便面感官评价方法: GB/T 25005—2010[S].

[7] 食品安全国家标准-食品中水分的测定: GB/5009. 3—2016[S].

[8] 煤的视相对密度测定方法: GB/T 6949—1998[S].

[9] Wang Y C, Zhang M, Mujumdar A S, et al. Microwave- assisted pulse-spouted bed freeze drying of stem lettuce slices-effect on product quality[J]. Food and Bioprocess Technology, 2013, 6: 3530-3543.

[10] Wang R, Zhang M, Mujumdar A S, et al. Effect of salt and sucrose content on dielectric properties and microwave freeze drying behavior of re-structured of re-structured potato slices[J]. Journal of Food Engineering, 2011, 106(4): 290-297.

[11] Liu Z B, Zhang M, Wang Y C. Drying of restructured chips made from the old stalks of Asparagus officinalis: impact of different drying methods[J]. Journal of the Science of Food and Agriculture, 2016, 96 (8): 2815-2824.

Study on the quality and energy consumption of instant noodles microwave freeze dried by pulse spouted bed

WANG Yu-chuan1, WANG Bo2, WANG Yi-xiang3, TONG Ran1, XU Jing-jing1, ZHANG Min1

(1. College of Food Science and Technology, Jiangnan University, Wuxi Jiangsu 214122; 2. School of Food and Biological Engineering, Jiangsu University, Zhenjiang Jiangsu 212013; 3. Jiangsu Cuiyuan Food Co., LTD., Yancheng Jiangsu 224231)

Abstract:The quality, energy consumption and comparative analysis of pulse spouted bed microwave freeze-dried (PSBMFD) noodles and traditional electric heating freeze-dried (CFD) noodles were determined using wet noodles as the experimental material. The results showed that the rehydration time, rehydration ratio and hardness values of PSBMFD noodles before and after rehydration were 150 s, 3.07, 4 692.36 g and 520.45 g respectively. The uniformity of moisture content, color difference and shrinkage ratio of PSBMFD noodles were 94.51%, 94.31% and 92.23% respectively. The aggregate score of sensory evaluation, drying time and total energy consumption of PSBMFD noodles were 8.2, 3.5 h and 8.05 kWh/kgrespectively.PSBMFD technology can effectively improve the uniformity and quality of freeze-dried noodles. Furthermore, PSBMFD significantly shortened the drying time (58.83%) and reduced the energy consumption of freeze- dried noodles (66.63%) compared to CFD.

Key words:pulse-spouted bed; microwave freeze-drying; quality; energy consumption; instant noodles

DOI:10.16210/j.cnki.1007-7561.2018.06.008

中图分类号:TS 205.1

文献标识码:A

文章编号:1007-7561(2018)06-0038-07

收稿日期:2018-07-30

基金项目:苏北科技专项—富民强县项目(SZ-YC2017005);国家重点研发计划项目(2018YFD0400801)

作者简介:王玉川,1966年出生,男,副教授.