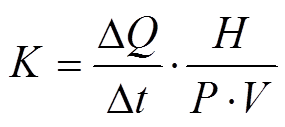

(1)

(1)式中: —磨损量,mm;

—磨损量,mm; —无量纲磨损系数;

—无量纲磨损系数; —压力载荷,N;

—压力载荷,N; —移动距离,mm;

—移动距离,mm; —材料硬度,HS。

—材料硬度,HS。

图1 磨辊磨损量-时间过程曲线

黄奇鹏1,武文斌1,李 聪1,孟 乐1,林冬华1,2

(1. 河南工业大学粮油机械研究所,河南 郑州 450001;2. 广西柳工机械股份有限公司,广西 柳州 545000)

摘 要:根据磨辊磨损量-时间关系曲线,定性分析了无量纲摩擦系数的影响因素及变化趋势。以单颗粒小麦粉为研究对象,依据摩擦学基本原理,分别求出磨粉机磨辊研磨时受到的辊间压力、滑移量和滚动量,推导出磨辊转动N转的磨损量。再以布勒MDDK 1000/250磨粉机Ⅰ皮工艺部位的齿辊为研究对象,建立齿辊齿型参数的齿深与磨辊表面磨损的数学模型。根据数学模型分别以磨损总量、锋角和钝角为自变量,齿深磨损量为因变量,研究变量之间的关系。为磨辊耐磨性研究提供理论参考。

关键词:磨损;数学模型;齿型参数;齿深磨损量

磨辊是辊式磨粉机的关键和易损部件。磨粉机工作时,小麦粉颗粒对磨辊辊面的磨损行为是一种软磨料磨损。虽然小麦粉颗粒对辊面只产生轻微磨损,但长时间的研磨中磨辊磨损会加剧,导致出粉率和产量下降,功耗增加,需要对磨辊重新拉丝或更换处理。目前,磨辊寿命评估仅凭经验,张克平等人从磨辊受力、不同材料对磨辊磨损进行实验研究,得知该单因素对磨损影响。本文以三体磨粒磨损基本原理为依据,通过建立磨粉机磨辊磨损数学模型,从理论角度将影响磨辊寿命因素联系起来,并根据建立的数学模型对磨辊磨损总量、锋角和钝角的影响因素进行分析研究,为磨辊磨损研究提供参考。

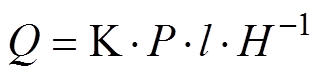

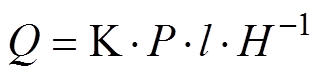

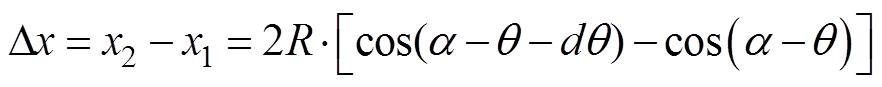

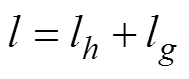

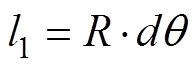

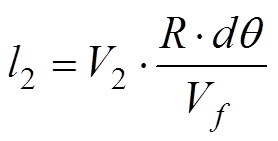

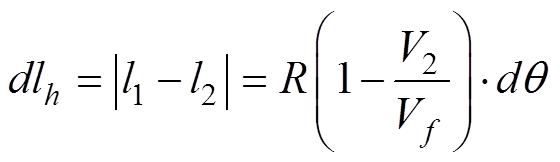

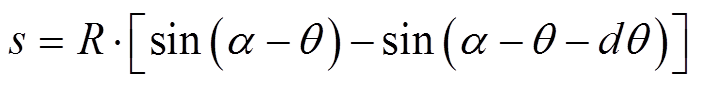

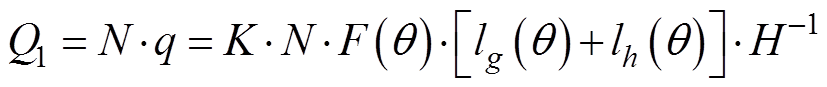

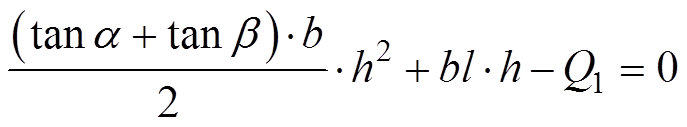

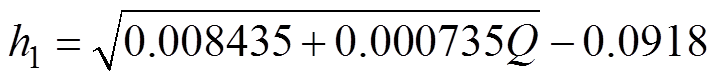

磨粒磨损是最普遍的磨损形式,分为二体磨粒磨损和三体磨粒磨损。外界磨粒移动于两摩擦表面之间,类似于研磨作用,称为三体磨粒磨损[1]。故小麦粉颗粒进入磨粉机磨辊间研磨使辊面磨损属于三体磨粒磨损。根据摩擦学原理可得,磨损量一般表达式为:

(1)

(1)式中: —磨损量,mm;

—磨损量,mm; —无量纲磨损系数;

—无量纲磨损系数; —压力载荷,N;

—压力载荷,N; —移动距离,mm;

—移动距离,mm; —材料硬度,HS。

—材料硬度,HS。

图1 磨辊磨损量-时间过程曲线

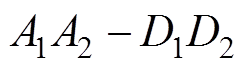

磨辊磨损影响因素很多,在磨损过程中用无量纲摩擦系数表示[2]。无量纲摩擦系数的公式为:

(2)

(2)式中: —磨损量的变化量,mm;

—磨损量的变化量,mm; —时间变化量,s;

—时间变化量,s; —滑动速度,m/s。

—滑动速度,m/s。

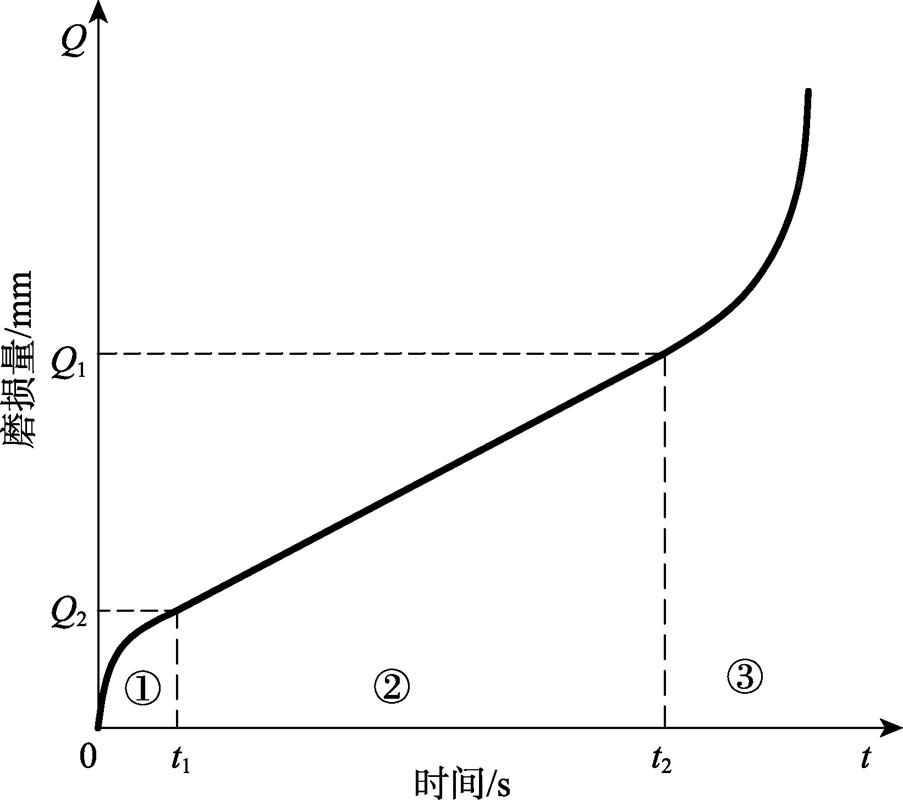

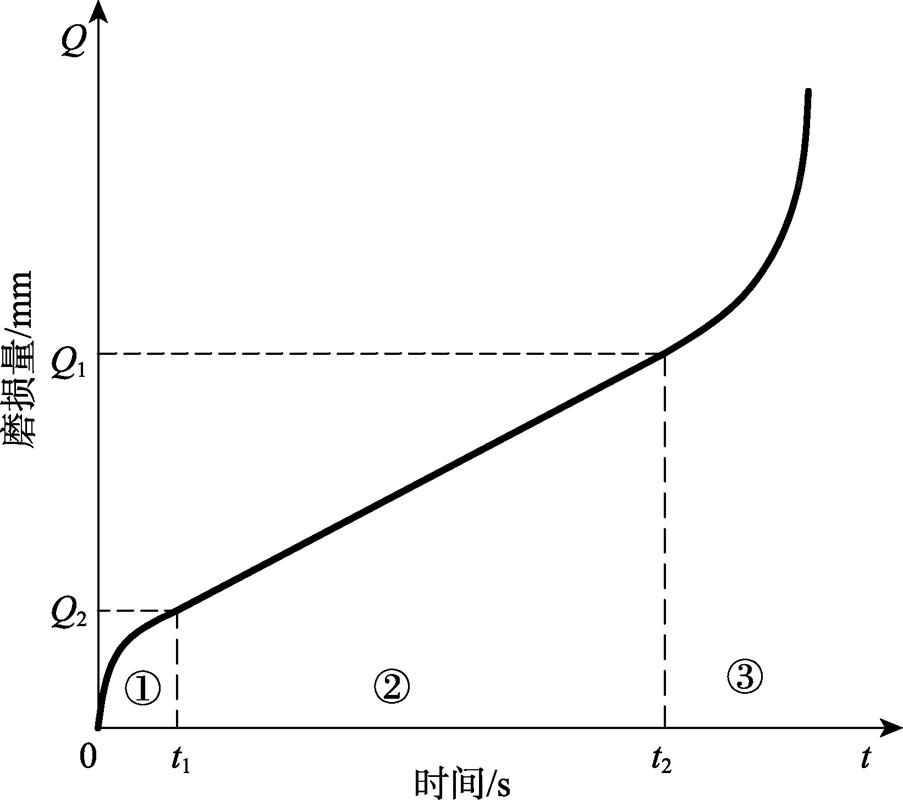

图1是常见的磨辊磨损量-时间关系曲线,包括磨合阶段,正常磨损阶段和剧烈磨损阶段。在磨粉机磨辊研磨物料的过程中, 、

、 和

和 变化较小,由图1可知摩擦系数在第①阶段先增大再减小,在第②阶段保持不变,在第③阶段急剧上升。影响磨辊磨损系数的因素包括环境因素、几何影响、温度、表面粗糙度和磨料特性和材料性能等[2]。

变化较小,由图1可知摩擦系数在第①阶段先增大再减小,在第②阶段保持不变,在第③阶段急剧上升。影响磨辊磨损系数的因素包括环境因素、几何影响、温度、表面粗糙度和磨料特性和材料性能等[2]。

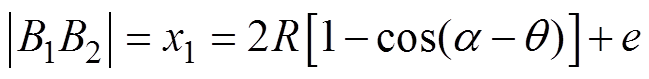

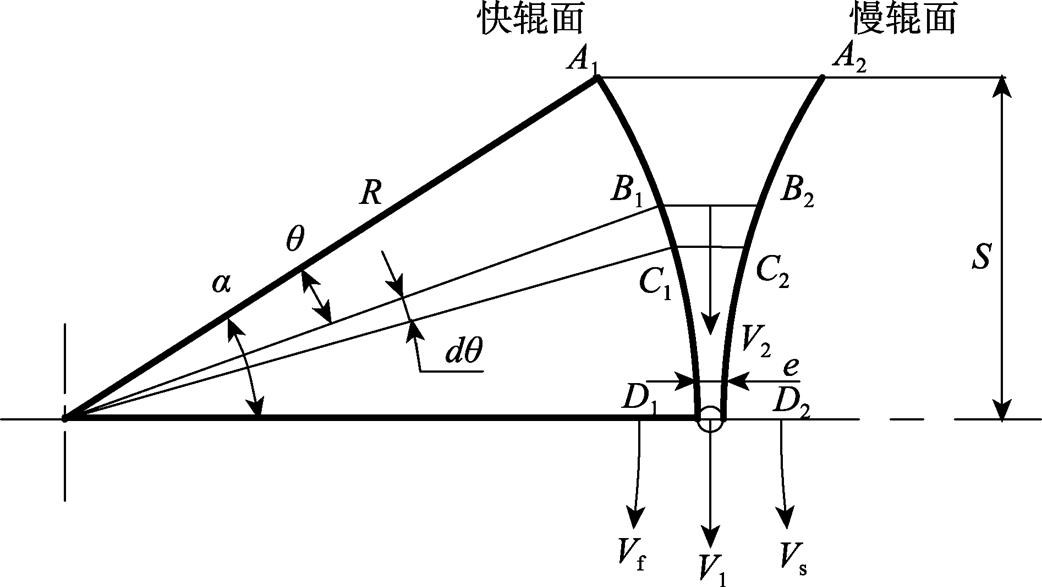

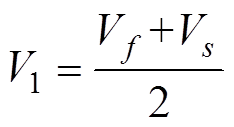

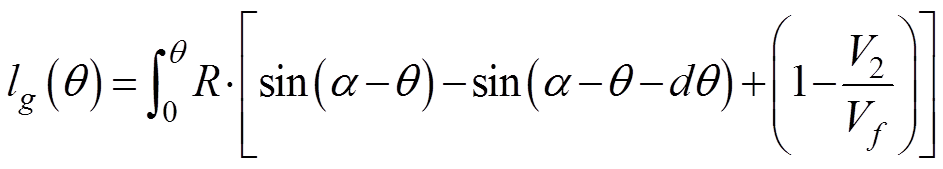

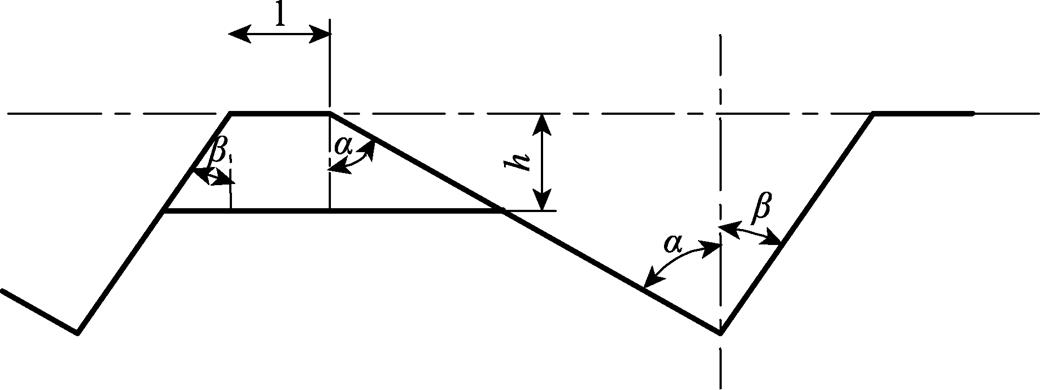

以皮磨系统研磨一粒小麦粉颗粒为研究对象,如图2所示,由 为研磨区,

为研磨区, 为起轧角,

为起轧角, 为轧距,取

为轧距,取 为积分变量,

为积分变量, 逆时针方向为正方向,变化范围区间为[0,

逆时针方向为正方向,变化范围区间为[0, ],

], 为颗粒在[0,

为颗粒在[0, ]之间的任取得微小单元。

]之间的任取得微小单元。

粉碎变形量为:

(3)

(3)式中: —磨辊半径,mm;

—磨辊半径,mm; —起轧角,°;

—起轧角,°; —轧距,mm。

—轧距,mm。

(4)

(4)

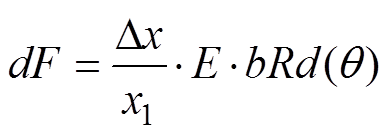

颗粒粉碎变化量为:

(5)

(5)由胡可定律可知:

(6)

(6)

式中: —辊间压力,N;

—辊间压力,N; —压缩变形量,mm;

—压缩变形量,mm; —初始量,mm;

—初始量,mm; —物料的弹性模量,N/m2;

—物料的弹性模量,N/m2; —截面面积,mm2。

—截面面积,mm2。

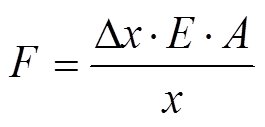

则小麦粉颗粒在小区间受到的辊间压力为:

(7)

(7)式中: —单粒小麦粉颗粒与磨辊接触宽度,mm。

—单粒小麦粉颗粒与磨辊接触宽度,mm。

(8)

(8)

图2 磨辊工作局部示意图

由于物料在进入研磨区起始角时未受到磨辊的辊间作用力,故物料在辊面受到辊间作用力为:

(9)

(9)

由于二体磨粒磨损和三体磨粒磨损相差一个量级, 教授将

教授将 视为滑动距离适用于二体磨粒磨损。汪一麟教授等通过实验验证滚动也会造成磨损,且不可忽略[2]。故式中

视为滑动距离适用于二体磨粒磨损。汪一麟教授等通过实验验证滚动也会造成磨损,且不可忽略[2]。故式中 包括滑动距离和滚动距离。

包括滑动距离和滚动距离。

(10)

(10)式中: —相对滑移量,mm;

—相对滑移量,mm; —相对滚动量,mm。

—相对滚动量,mm。

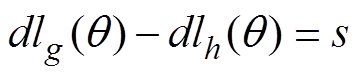

2.2.1 磨辊与物料的相对滑移量

(11)

(11)式中: —快慢辊相对转速,m/s;

—快慢辊相对转速,m/s; —快辊转速,m/s;

—快辊转速,m/s; —慢辊转速,m/s。

—慢辊转速,m/s。

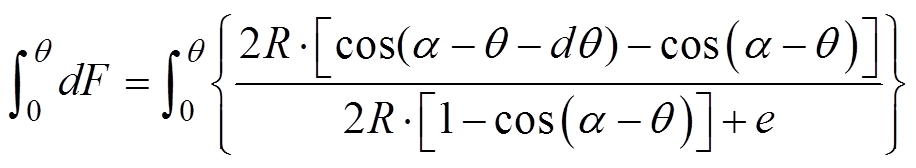

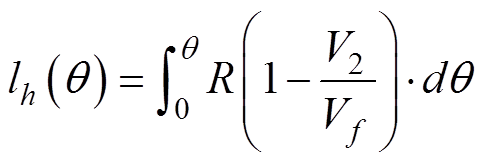

根据质量守恒定律可得:

(12)

(12)快辊在转动 时,快辊转过的弧长为:

时,快辊转过的弧长为:

(13)

(13)

快辊在转动 时,物料移动的距离为:

时,物料移动的距离为:

(14)

(14)物料在快辊在转动 时,相对滑移量为:

时,相对滑移量为:

(15)

(15)

由于物料在进入研磨区起始角时相对滑移量为0,故物料在辊面受到滑移量为:

(16)

(16)2.2.2 计算磨辊与物料相对滚动量

物料由起轧角至终轧角的下料高度为:

(17)

(17)式中: —下料高度,m;

—下料高度,m;

滚动量与滑动量的关系:

(18)

(18)

(19)

(19)

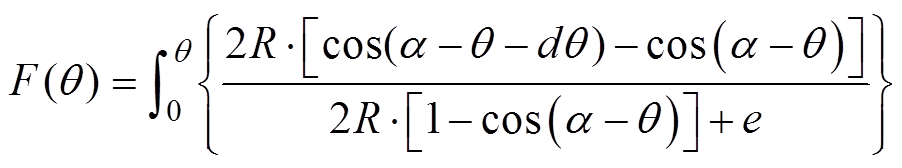

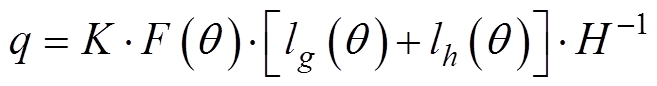

联立上式可得,研磨单粒小麦粉颗粒的磨损量为:

(20)

(20)式中: —单粒颗粒磨损量,m。

—单粒颗粒磨损量,m。

当磨辊转动 次,磨辊磨损量为:

次,磨辊磨损量为:

(21)

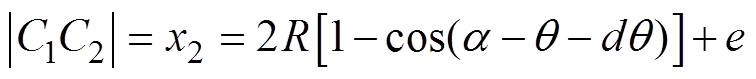

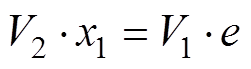

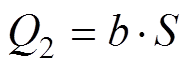

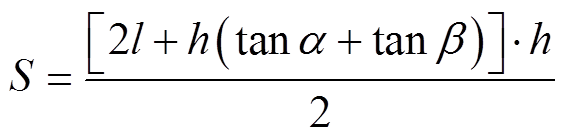

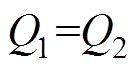

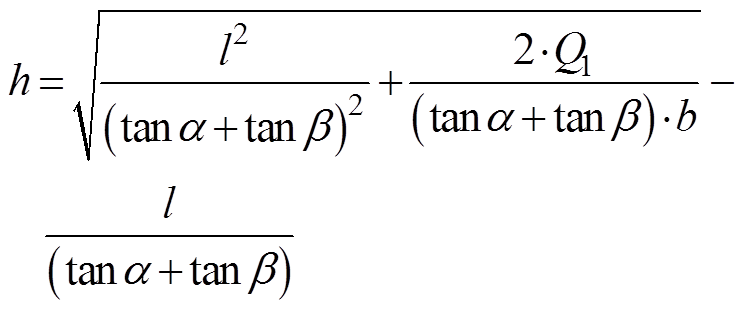

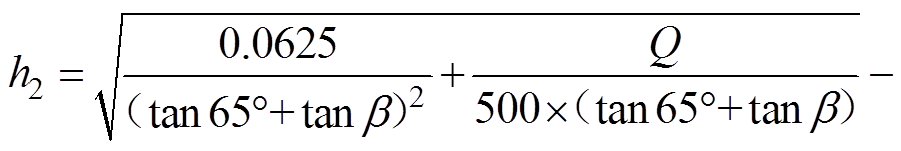

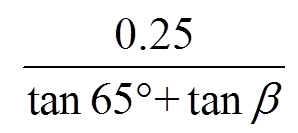

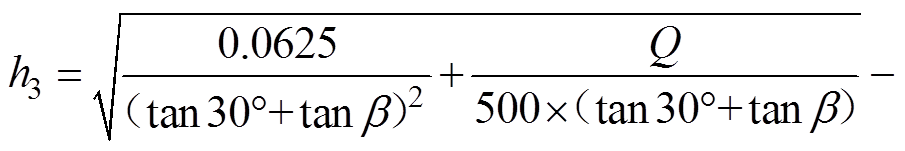

(21)由图3可知,单颗粒宽度的磨损量为:

(22)

(22) (23)

(23)

式中: —齿辊磨损截面面积,mm2;

—齿辊磨损截面面积,mm2; —齿顶宽,mm;

—齿顶宽,mm; —锋角,°;

—锋角,°; —钝角,°;

—钝角,°; —磨损深度,mm。

—磨损深度,mm。

(24)

(24)由(20)-(23)可得:

(25)

(25)

则:

(26)

(26)

图3 磨辊磨损截面示意图

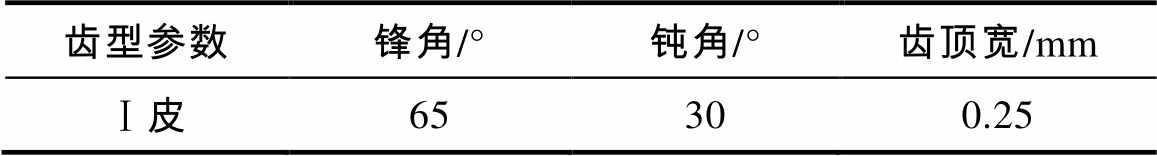

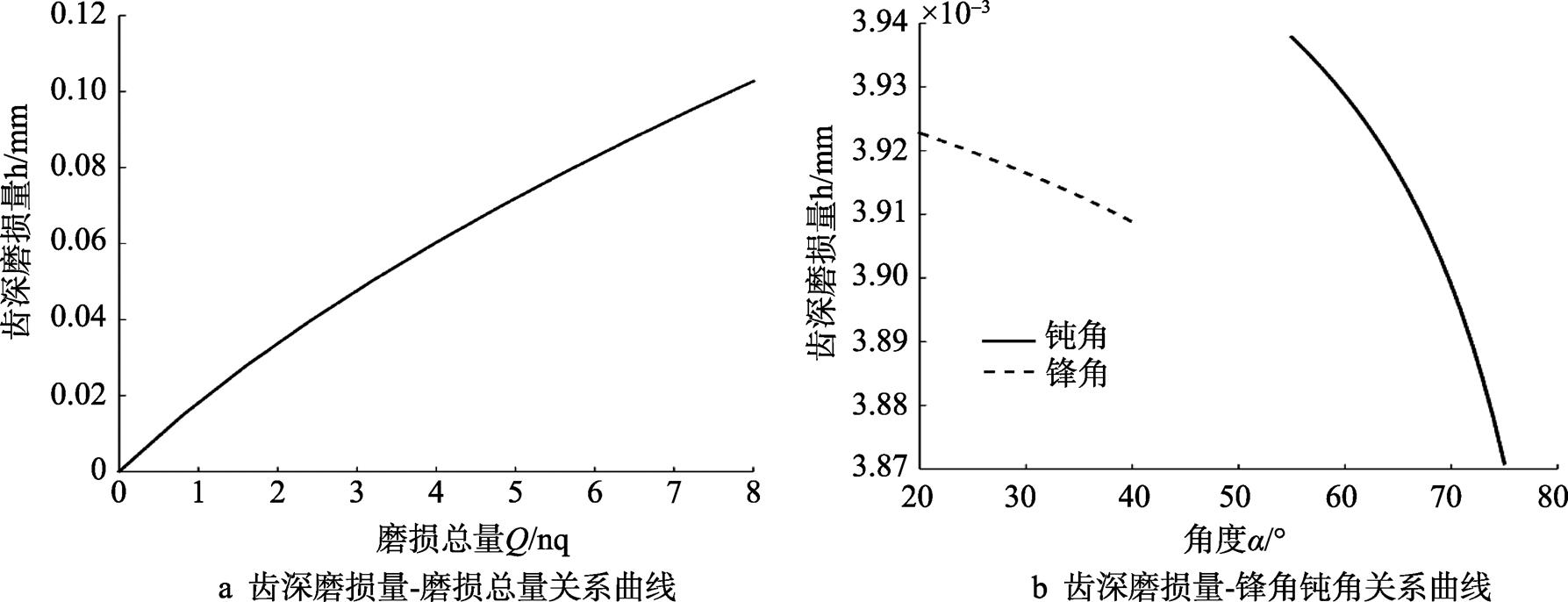

以布勒MDDK 1000/250磨粉机Ⅰ皮工艺部位为研究对象,其齿型参数如表1所示。

表1 布勒Ⅰ皮磨齿型配备参数

为磨辊转动

为磨辊转动 次的磨损量,如图1所示,由于磨合阶段时间极短,在此将其忽略,在正常磨损阶段,磨损量与时间成正比关系。将齿型参数代入公式(26)分别以磨损总量、锋角和钝角为自变量,齿深磨损量为因变量,其中在图4b分析锋角或钝角对齿深磨损量关系时,将磨损总量视为常数。得:

次的磨损量,如图1所示,由于磨合阶段时间极短,在此将其忽略,在正常磨损阶段,磨损量与时间成正比关系。将齿型参数代入公式(26)分别以磨损总量、锋角和钝角为自变量,齿深磨损量为因变量,其中在图4b分析锋角或钝角对齿深磨损量关系时,将磨损总量视为常数。得:

(27)

(27)

(28)

(28)

(29)

(29)

由图4a可知:随着磨辊的磨损,齿辊磨损量越来越大,且齿深磨损速率在减小,可能是磨齿研磨导致齿型变钝的原因。

图4 磨辊齿深磨损量影响关系曲线

由图4b可知:在磨损总量和其它齿型参数一定时,齿深磨损量随锋角和钝角的增大而减小,且钝角的影响磨损速率大于锋角的影响磨损 速率。

以单颗粒物料为研究对象,根据摩擦学原理将推出辊间压力、滑移量和滚动量代入摩损量一般公式,得到磨损量的计算公式。以齿型参数与磨损量建立数学模型。分别以磨损总量、锋角和钝角为自变量,齿深磨损量为因变量,建立两者的关系,得到如下结论:

随着磨辊的磨损,齿辊磨损量越来越大,且齿深磨损速率在减小,可能是磨齿研磨导致齿型变钝的原因。

在磨损总量和其它齿型参数一定时,齿深磨损量随锋角和钝角的增大而减小,且钝角的磨损速率大于锋角的磨损速率。

参考文献:

[1] 温诗铸, 黄平著. 摩擦学原理(第四版)[M]. 北京: 清华大学出版社, 2012

[2] 刘佐民著. 摩擦学理论与设计[M]. 武汉: 武汉理工大学出版社, 2009.

[3] 汪一麟, 汪子祥. 三体磨料磨损的分析与计算[J]. 上海交通大学学报, 1986(3): 40-51.

[4] 庞志锋. 中厚板轧机轧辊磨损及其数学模型研究[D]. 燕山大学, 2007.

[5] 张克平, 姜良朋, 黄晓鹏. 小麦磨粉机磨辊材料抗磨损热处理工艺优化[J]. 农业工程学报, 2016, 32(21): 271-276.

[6] 张克平, 黄建龙, 杨敏, 张锋伟, 黄晓鹏, 赵春花. 小麦籽粒的压缩破碎试验研究[J]. 中国农机化, 2011(5): 53-58.

[7] 郭忠峰, 龚殿尧, 刘驰, 徐建忠, 刘相华. 1700mm精轧机轧辊磨损模型的改进[J]. 轧钢, 2007(3): 30-32.

[8] 阮竞兰, 武文斌. 粮食机械原理及应用技术[M]. 北京:中国轻工业出版社, 2007

[9] 顾尧臣. 粮食加工设备工作原理、设计和应用[M]. 武汉:湖北科学技术出版社, 1998.

[10] DANIEL STRASSER, MARTIN BERGMANN, BAS SMEULDERS, et al. A novel model-based approach for the prediction of wear in cold rolling[J]. Wear, 2017: 376-377.

[11] LIU HONGXI, JIANG YEHUA, ZHOU RONG, TANG BAOYIN. Wear behaviour and rolling contact fatigue life of Ti/TiN/DLC multilayer films fabricated on bearing steel by PIIID[J]. Vacuum, 2012, 86(7) : 848-853.

[12] 吴海淼, 吴炳胜, 赵立新, 等. 板带轧机轧辊磨损数学模型研究[J]. 轧钢, 2010, 27(5): 13-17.

[13] 李瑾. 基于中厚板轧机工作辊磨损数学模型的研究[J]. 安徽理工大学学报(自然科学版), 2015, 35(3): 55-58.

[14] 付华高, 李长生, 刘相华, 等. 冷轧轧辊磨损数学模型研究[J]. 钢铁研究, 2003(4): 26-29.

[15] 刘峰璧, 李续娥, 谢友柏. 三体磨损过程理论研究[J]. 机械科学与技术, 2000(1): 9-12.

[16] 方亮, 杜道山, 张晓峰, 等. 三体磨损中的塑性变形磨损[J]. 西安交通大学学报, 2003(2): 111-114.

Research on mathematical model and influence factors of wear of roller

HUANG Qi-peng1, WU Wen-bin1, LI Cong1, MENG Le1, LIN Dong-hua1,2

(1. Institute of Grain and Oil Machinery, Henan University of Technology, Zhengzhou Henan 450001; 2. Guangxi Liugong Machinery Co., Ltd., Liuzhou Guangxi 545000)

Abstract:According to the relation curve of wear extent of roller- time, the influencing factors and the changing trend of dimensionless friction coefficient were analyzed. According to the basic principles of tribology, the single grain flour as the research object, the pressure between the rolls of roller mill during grinding, slippage and rolling amount were calculated in order to deduce the wear and tear amount after turn N rotations. A mathematical model of flute depth and surface wear of the roller was established with Buhler MDDK 1000/250 roller mill at IB process section as research object. According to the mathematical model, the relationship among variables was studied with the total wear amount, frontal angle and obtuse angle as independent variables, and the wear extent of flute as dependent variable, which provides a theoretical reference for the study of the wear.

Key words:wear; mathematical model; flute profile parameter; wear extent of flute

DOI:10.16210/j.cnki.1007-7561.2018.06.005

中图分类号:TS 211.3

文献标识码:A

文章编号:1007-7561(2018)06-0025-04

收稿日期:2018-05-11

基金项目:河南省重点研发与推广项目(2018304)

作者简介:黄奇鹏,1992年出生,男,硕士研究生.

通讯作者:武文斌,1959年出生,男,教授,博士生导师.