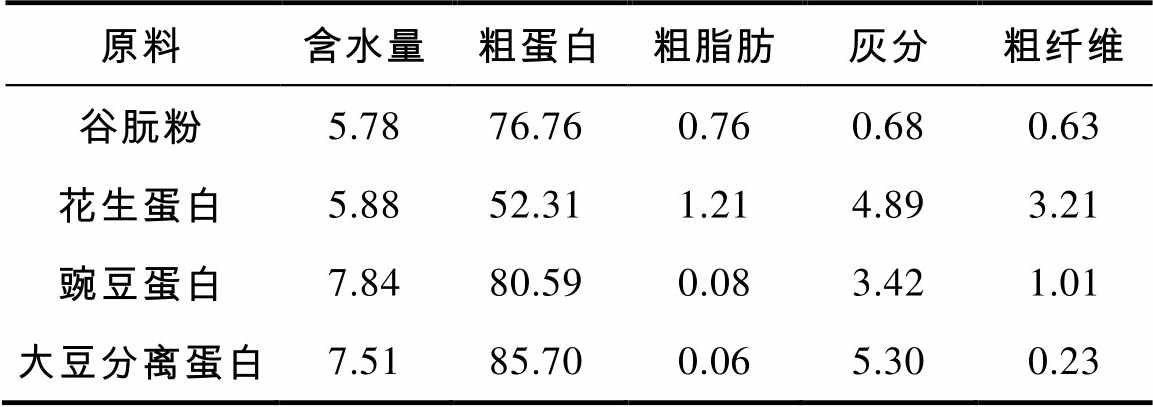

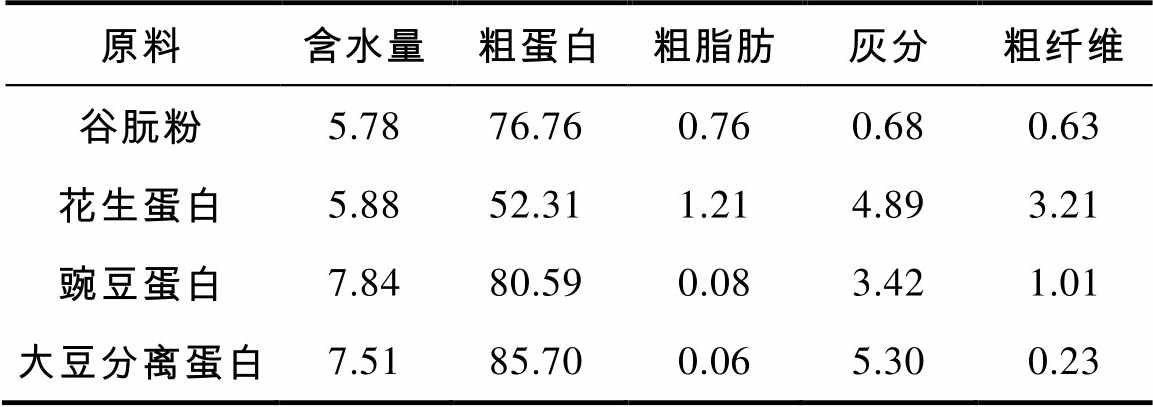

表1 原料的基本组成 %

原料含水量粗蛋白粗脂肪灰分粗纤维 谷朊粉5.7876.760.760.680.63 花生蛋白5.8852.311.214.893.21 豌豆蛋白7.8480.590.083.421.01 大豆分离蛋白7.5185.700.065.300.23

刘 明1,2,蒋华彬1,2,刘艳香1,谭 斌1,田晓红1,于国萍2

(1. 国家粮食局科学研究院,北京 100037;东北农业大学 食品学院,黑龙江 哈尔滨 150030)

摘 要:以小麦蛋白为主料,复配大豆分离蛋白、花生蛋白、豌豆蛋白等植物蛋白,采用单纯形格子点集混料实验设计进行挤压实验,并用因子分析法对产品进行综合评价,研究原料复配比例对小麦高水分挤压组织化蛋白品质特性的影响。得到原料配比与综合评分的回归模型,以及原料最优配比: W小麦蛋白∶W花生蛋白∶W豌豆蛋白=0.655∶0.135∶0.21。

关键词:复配蛋白;小麦蛋白;高水分挤压组织化;产品特性

植物蛋白是人类良好的蛋白膳食来源,其胆固醇和饱和脂肪酸含量很低,受到了广大消费者的青睐。莫重文[1]研究发现各种植物蛋白原料,在一定的水分含量范围内和适宜的高温高压条件下,均可生产出具有动物肉咀嚼感的组织化蛋白。研究表明纯小麦组织化蛋白颜色呈白色,气味较好,表面粗糙,成型性差,肉感较差;纯大豆组织化蛋白颜色呈深黄色,硬度、咀嚼感较好,但具有较浓的豆腥味;纯花生组织化蛋白颜色呈灰白色,具有较好的气味、滋味,但肉感较嫩,咀嚼感较差;纯豌豆组织化蛋白颜色呈浅黄色,肉感较强,但成型性较差,存在夹生现象[2]。蒋华彬等[3]研究发现将一定量的花生蛋白、豌豆蛋白、大豆分离蛋白分别添加到小麦蛋白中可改善组织化蛋白的部分产品特性。

不同来源的植物蛋白理化性质不同,相互混合后经挤压组织化得到的产品不仅营养价值得到提高[4],而且外观、风味及质构特性更好[5],且其组织结构和口感类似于动物肉[6-7]。

挤压组织化是指植物蛋白原料经粉碎、调湿、混合等预处理后,在挤压机内经高温、高压、强剪切力等因素共同作用,蛋白质发生变性,蛋白质分子内部的高度规则性空间排列发生变化,分子中次级键遭到破坏,整齐排列成同方向组织结构,经模孔挤出后形成具有类似动物肉咀嚼感产品的过程[8]。根据原料含水量的高低,挤压组织化加工技术可分为低水分和高水分挤压,低水分是指原料含水量低于40%,高水分则高于40%[9]。高水分挤压组织化加工技术生产的组织化蛋白,具有组织化程度高、咀嚼感强、即食即用、营养成分损失少等优点[10]。采用挤压组织化加工技术生产高水分组织化小麦蛋白,不仅可提高小麦蛋白的附加值,提高加工企业经济效益,而且还能最大限度提高资源利用率,拓展我国小麦资源的精深加工途径。

混料实验设计越来越受到人们的重视,广泛应用于化工、制药、食品等领域[11]。混料实验设计指在几种混料成分的变化范围受到一定约束条件限制的情况下,通过合理选择混料成分不同配比的组合实验,研究混料成分的配比与实验指标之间的相关关系[12]。单纯形格子点集设计是最基本的一种混料实验设计方法,较为常用。本实验以小麦蛋白、大豆分离蛋白、花生蛋白、豌豆蛋白为原料,采用单纯形格子点集混料实验设计进行挤压实验,研究不同来源蛋白复配比例对小麦蛋白高水分组织化产品特性的影响。为挤压组织化过程中植物蛋白原料的选择与复配、小麦蛋白高水分挤压组织化产品的开发提供依据。

谷朊粉:安徽瑞福祥食品有限公司;花生蛋白:河南亮健科技有限公司;豌豆蛋白:烟台东方蛋白科技有限公司;大豆分离蛋白:河南鲲华生物技术有限公司。原料的基本组成见表1。

表1 原料的基本组成 %

FMHE36-24型高扭矩双螺杆挤压装备:湖南富马科食品工程技术有限公司;TA-XT Plus型物性测试仪:英国Stable Micro System公司;X-Rite SP60系列积分球式分光光度仪:美国X-Rite爱色丽公司;Soxtec2050全自动索氏抽提系统:福斯分析仪器公司;Kjeltec8400全自动定氮仪:福斯分析仪器公司;Fibertec2010全自动纤维分析系统:福斯分析仪器公司。

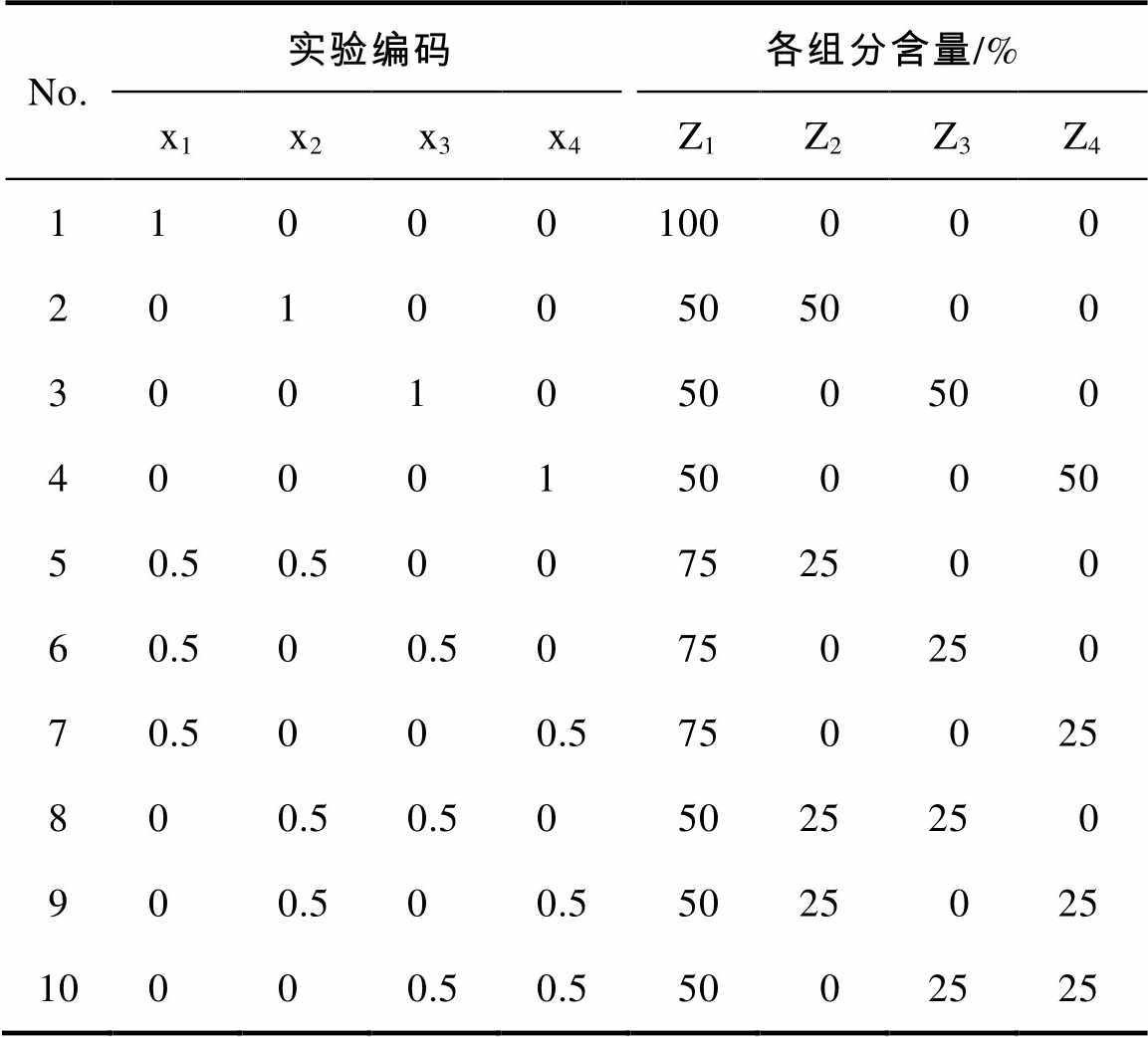

实验选取小麦蛋白(Z1)、大豆分离蛋白(Z2)、花生蛋白(Z3)、豌豆蛋白(Z4)四种蛋白原料,采用四分量二阶单纯形格子点集混料设计进行挤压组织化,并用因子分析法对产品进行综合评价,实验点设计见表2。挤压工艺参数设置为:水分含量49%,喂料速度10 kg/h,螺杆转速300 r/min,挤压机T2、T3、T4、T5、T6区温度分别为60、100、170、140、100 ℃。

表2 {4,2}单纯形格子点集实验设计

1.4.1 色泽测定

使用积分球式分光光度仪测定样品色泽,并记录L*、a*、b*、ΔE。

1.4.2 质构特性

使用物性测试仪(TPA模式,P/36R探头)[13],测定组织化蛋白产品的硬度(Hardness)、黏着性(Adhesiveness)、弹性(Springiness)、聚结性(Cohesiveness)、咀嚼度(Chewiness)。将样品切成边长为15 mm,高为3 mm的正方体,置于测试台中央,测试前速度1 mm/s,测试速度1 mm/s,测试后速度1 mm/s,下压程度50%,间隔时间3 s,往复2次。

1.4.3 组织化度测定

使用HDP/BS探头对样品(长20 mm,宽10 mm,高5 mm)进行剪切,测试前速度1 mm/s,测试速度1 mm/s,测试后速度1 mm/s,剪切程度为样品厚度的75%,组织化度为横向剪切力所做的功与纵向剪切力所做的功的比值[14]。

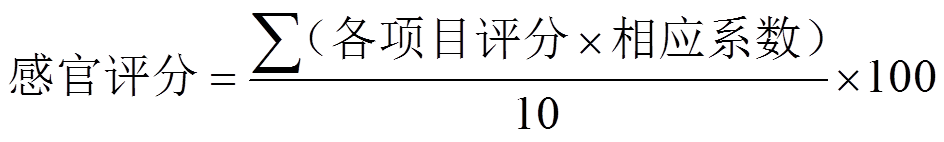

1.4.4 产品感官评价[15]

选食品相关专业10名研究生(男女各5名),培训后进行组织化蛋白产品的感官分析。感官分析的项目分别为组织化程度(系数0.4)、色泽(系数0.1)、表观状态(系数0.1)、口感(系数分别为:硬度0.1、润滑感0.1、粘弹性0.1)和风味(系数0.1),每项目满分为10分。感官评分表详见表3,组织化蛋白产品感官得分计算公式如下:

表3 组织化蛋白产品感官评分

采用DPS7.05进行混料实验设计以及回归分析。

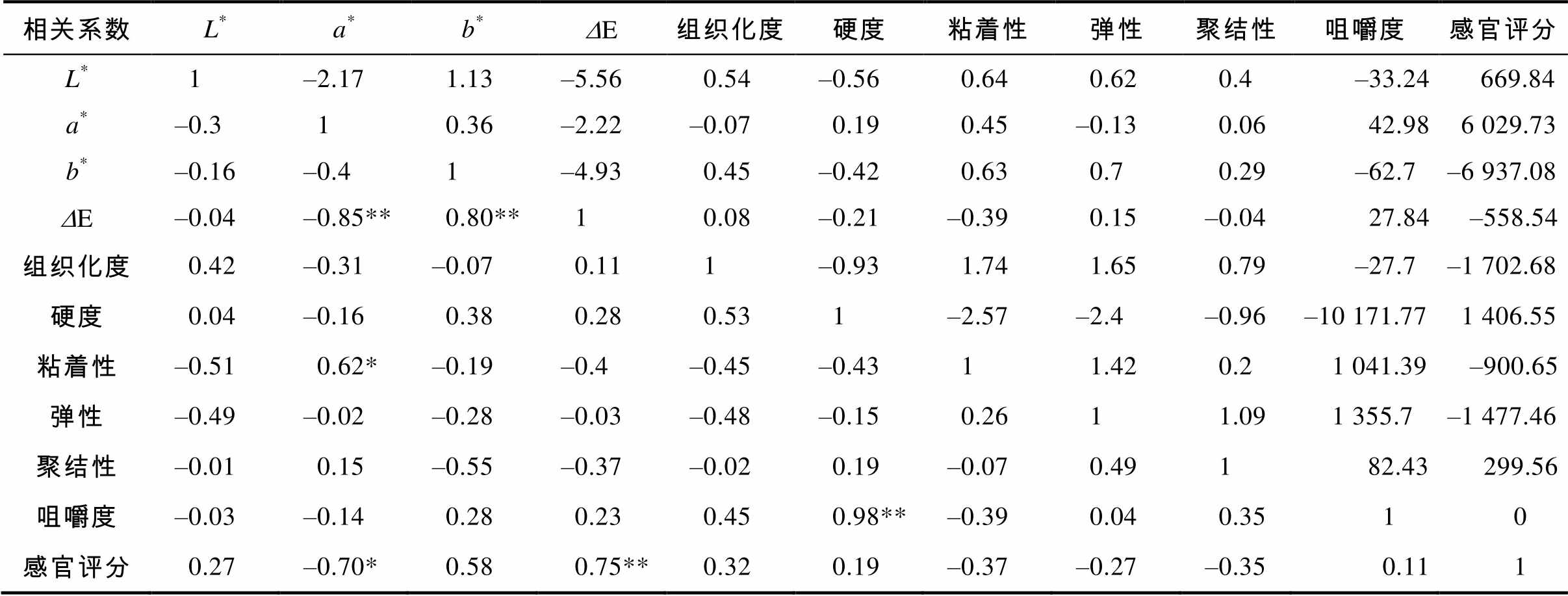

不同蛋白原料配比时组织化蛋白产品品质特性结果见表4。组织化蛋白各特性指标间存在相关关系,结果见表5。红色度a*与色差DE呈极显著负相关,红色度a*与粘着性呈显著正相关,红色度a*与感官评分呈显著负相关;黄色度b*与色差DE呈极显著正相关;色差DE与感官评分呈显著正相关;硬度与咀嚼度呈显著正相关。

表4 不同蛋白原料配比时产品品质特性

表5 组织化蛋白品质特性指标间的相关系数

注:*表示P<0.05,**表示P<0.01。相关系数临界值,a=0.05时,r=0.631 9;a=0.01时,r=0.764 6。

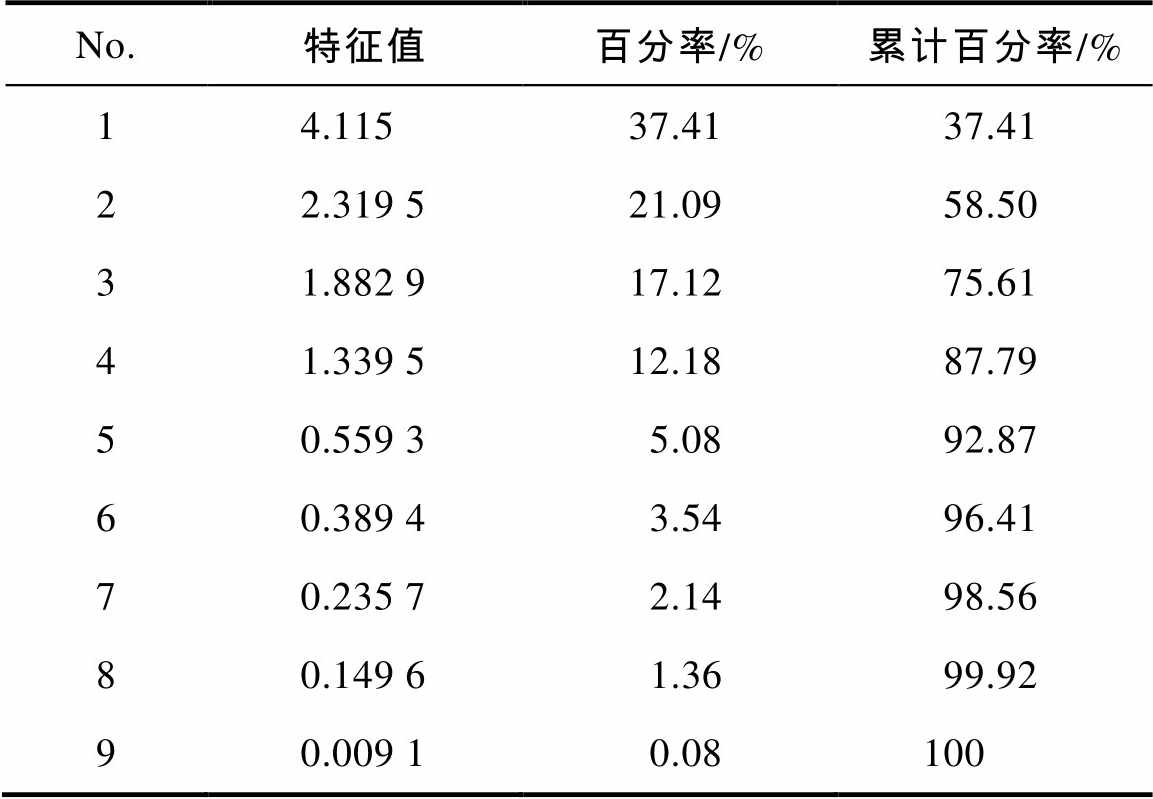

根据因子分析原理和小麦高水分组织化蛋白品质特性指标间的相关关系,构建组织化蛋白目标参数的因子载荷矩阵,并计算目标参数相关矩阵的特征值、特征值贡献率及其累积贡献率,结果见表6。

表6 目标参数相关矩阵的特征值及其累积贡献率

由特征值累积贡献率可知,前5个公因子对目标参数特征值的累积贡献率己经达到92.87%,基本可以表示全部因子对目标参数的影响。因此,选取前5个公因子构建方差极大正交旋转因子载荷矩阵,结果见表7。

由表7可知,公因子f1对组织化蛋白产品红色度a*、黄色度b*、色差DE与感官评分起主要作用,这些指标主要反应组织化蛋白的色泽,因此公因子f1称为色泽因子;公因子f2对组织化蛋白的硬度、咀嚼度起主要作用,公因子f3对组织化蛋白的明度L*、黏着性起主要作用,公因子f4对组织化蛋白的弹性、聚结性起主要作用,这些指标主要反应组织化蛋白产品的质构特性,因此公因子f2、f3、f4称为质构因子;公因子f5对组织化蛋白的组织化度起主要作用,称为组织化度因子。

表7 方差极大正交旋转因子载荷矩阵

根据各公因子的方差贡献计算其相对应的权重系数,结果见表3~表4。根据因子载荷阵和公式,计算各个样本的因子得分,结合相对应的权重系数,进行加权求和,即得各个样本的综合评分,然后根据Min-max标准化方法[16]对综合评分数据进行线性变换,得到标准化的综合评分,结果见表8。

表8 样本因子得分与综合评价

用Scheffe混料回归分析方法,以综合评分作为目标参数,得到蛋白原料配比对组织化蛋白综合评分的回归方程:

Y=0.81X1+0.61X2+0.71X4+0.4X1X2+1.9X1X3+ 0.88X1X4+1.22X2X3+1.24X2X4+2.58X3X4

由回归方程可知,混料实验中影响高水分组织化蛋白综合评分的因素从大到小分别是X1>X4>X2>X3,且四种蛋白原料两两之间对组织化蛋白产品的综合品质还存在交互作用。当高水分组织化蛋白产品综合评分值最大时,X1∶X2∶X3∶X4=0.31∶0∶0.27∶0.42,对应的原料组成比例为Z1∶Z2∶Z3∶Z4=0.655∶0∶0.135∶0.21,即小麦蛋白、大豆分离蛋白、花生蛋白、豌豆蛋白的配比为0.655∶0∶0.135∶0.21。

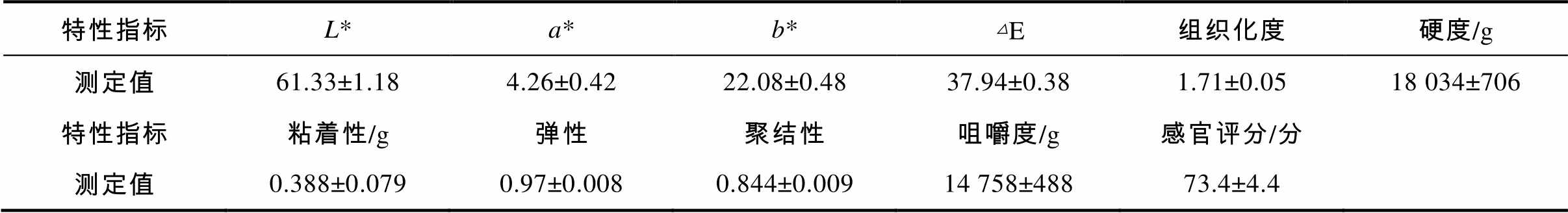

将小麦蛋白、花生蛋白和豌豆蛋白(0.655∶0.135∶0.21)混合均匀后进行复配蛋白原料的挤压实验,挤压工艺参数:水分含量49%,喂料速度10 kg/h,螺杆转速300 r/min,挤压机T2、T3、T4、T5、T6区温度分别为60、100、170、140、100 ℃。并测定复配组织化蛋白产品的色泽品质、质构特性与感官评分,结果见表9。

表9 复配组织化蛋白产品品质特性

色泽品质、质构特性与感官评分是极其重要的组织化蛋白产品品质特性指标。由表9可知,当小麦蛋白、花生蛋白和豌豆蛋白复配比例为0.655∶0.135∶0.21时,得到的复配组织化蛋白产品表面光滑,质地均匀,结构紧密,成型性较好,色泽均一,有光泽,纤维化结构明显,咀嚼感强,富有弹性且具有天然谷物的香味。采用此复配比例的蛋白原料制得的组织化蛋白综合品质较好。

以小麦蛋白为主料,复配大豆分离蛋白、花生蛋白、豌豆蛋白等植物蛋白,采用单纯形格子点集混料实验设计进行挤压实验,并用因子分析法对产品进行综合评价,研究原料复配比例对小麦高水分挤压组织化蛋白品质特性的影响。影响高水分组织化蛋白综合评分的因素从大到小分别是:小麦蛋白、豌豆蛋白、大豆分离蛋白、花生蛋白,当小麦蛋白、花生蛋白和豌豆蛋白复配比例为0.655∶0.135∶0.21时,得到的复配组织化蛋白产品表面光滑,质地均匀,结构紧密,成型性较好,色泽均一,有光泽,纤维化结构明显,咀嚼感强,富有弹性且具有天然谷物的香味。

参考文献:

[1] 莫重文. 质构化蛋白及仿肉食品研制[J]. 郑州工程学院学报, 2001, 22(3): 9-13.

[2] 蒋华彬. 小麦蛋白高水分挤压组织化特性研究[D]. 东北农业大学, 2017.

[3] 蒋华彬, 刘明, 刘艳香, 等. 不同来源蛋白对谷朊粉挤压组织化产品特性的影响[J]. 粮油食品科技, 2017, 25(3): 17-22.

[4] 丘丰, 周益众, 舒永兴, 等. 几种植物蛋白粉及不同配比后的蛋白质功效比分析[J]. 实用预防医学, 2004, 11(3): 593-594.

[5] 孙照勇, 魏益民, 张波, 等. 大豆花生复合挤压组织化蛋白质构特性的研究[J]. 农产品加工(学刊), 2009(3): 13-16.

[6] LIU K, HSIEH F. Protein-protein interactions during high moisture extrusion for fibrous meat analogues and comparison of protein solubility methods using different solvent systems[J]. Journal of Agricultural and Food Chemistry, 2008, 56(8): 2681-2687.

[7] RANASINGHESAGARA J, HSIEH F, YAO G. An image processing method for quantifying fiber formation in meat analogs under high moisture extrusion[J]. Journal of Food Science, 2005, 70(8): 450-454.

[8] 张金闯, 魏益民, 张波, 等. 组织化大豆蛋白生产工艺研究与应用进展[J]. 中国粮油学报, 2015, 30(10): 135-139.

[9] AKDOGAN H. High moisture food extrusion[J]. International Journal of Food Science and Technology, 1999, 34(3): 195-207.

[10] 孙照勇, 陈锋亮, 张波, 等. 植物蛋白高水分挤压组织化技术研究进展[J]. 农业工程学报, 2009, 25(3): 308-312.

[11] 林文祥, 胡卓炎, 余恺, 等. 混料设计优化荔枝-苹果混合果汁饮料配方[J]. 食品科学, 2013, 34(4): 23-27.

[12] 王钦德. 食品试验设计与统计分析[M]. 中国农业大学出版社, 2010: 367.

[13] 耿永然, 李文军, 王奕云, 等. 复合蛋白原料组成对挤压组织化产品特性的影响[J]. 天津科技大学学报, 2016, 31(1): 17-21.

[14] SHIAU S Y, YEH A I. On-line measurement of rheological properties of wheat flour extrudates with added oxido-reductants, acid, and alkali[J]. Journal of Food Engineering, 2004, 62(2): 193-202.

[15] 张汆. 花生蛋白挤压组织化技术及其机理研究[D]. 杨凌: 西北农林科技大学, 2007.

[16] 李美娟, 陈国宏, 陈衍泰. 综合评价中指标标准化方法研究[J]. 中国管理科学, 2004, 12(s1): 45-48.

Effect of complex proteins on the properties of textured wheat protein

LIU Ming1,2, JIANG Hua-bin1,2, LIU Yan-xiang1, TAN Bin1, TIAN Xiao-hong1, YU Guo-ping2

(1. Academy of State Administration of Grain, Beijing 100037; 2. College of Food, Northeast Agricultural University, Harbin Heilongjiang 150030)

Abstract:The effect the ratio of wheat protein, soybean protein isolate, peanut protein, pea protein on the properties of high moisture textured wheat protein were explored by mixture design of simplex lattice, and the comprehensive evaluation of textured wheat protein was obtained by factor analysis. The regression model of the ratio of raw materials and comprehensive score was obtained, and the optimal ratio of wheat protein∶peanut protein∶pea protein = 0.655∶0.135∶0.21.

Key words:complex proteins; wheat protein; texturization by extrusion with high moisture; product properties

DOI:10.16210/j.cnki.1007-7561.2018.06.001

中图分类号:TS 210.1

文献标识码:A

文章编号:1007-7561(2018)06-0001-06

收稿日期:2018-05-05

基金项目:国家重点研发计划项目(2016YFD0400702)

作者简介:刘明,1980年出生,男,博士,副研究员.

通讯作者:谭斌,1972年出生,男,博士,研究员.