图1 仓底风道、出粮口示意图

韩志强1,陈 亮1,郭 超2,张 景1,魏小运1

(1.广州岭南穗粮谷物股份有限公司,广东 广州 510800;2.广东省粮食科学研究所,广东 广州 510310)

摘 要:采用粮面投药,双侧环流熏蒸的方式测试,研究了浅圆仓不同粮层、粮面空间、出粮口、环流管道中磷化氢浓度的分布变化,分析了磷化氢在粮堆内分布扩散规律。结果表明,浅圆仓粮堆内部磷化氢浓度在第6天才能达到0.6的均匀度,虽然两侧环流管内的磷化氢浓度只需1~2天即达到200 mL/m3以上,但仓底出粮口的磷化氢浓度到第八天仍未达到200 mL/m3。因此,只检测环流管和粮面空间的磷化氢浓度不能表明粮堆内各处浓度都达到相同水平,不能保证熏蒸杀虫效果,同时也不能以此来决定环流停止的时间,因为粮堆浓度达到均匀的时间远远滞后于环流管内浓度达到熏蒸要求的时间。这一结果对指导浅圆仓环流熏蒸,保证熏蒸杀虫效果具有重要意义,具有较大实用价值。

关键词:环流熏蒸;浅圆仓;磷化氢;浓度变化

磷化氢自19世纪中期以来是杀灭储粮害虫最受欢迎的熏蒸剂[1]。在我国自20世纪60年代初期应用以来,一直是储粮害虫化学防治中最主要的熏蒸[2]。磷化氢环流熏蒸技术是现代粮仓建设的标配之一,可根据粮情随时进行熏蒸杀虫作业,确保储粮安全[3]。环流熏蒸根据环流管道等设备布置不同,分为外环流和内环流系统。目前,外环流系统在粮库中使用较多,但由于暴露户外风吹雨淋,对管道和风机的密封性有很高要求,且容易受外温影响,对高大型仓不便于维护,内环流熏蒸系统由于管道设置在仓内,减少了外部环境的影响,且对密封性能的要求相对较低,极大程度消除了管道泄漏等隐患,对安全储粮有更积极作用[2]。

浅圆仓是广州岭南穗粮谷物股份有限公司储备仓型之一,为广州市粮食储备加工中心后续工程BT建设项目。共建有14座浅圆仓,呈“单翼双排”布局,直径27 m,装粮线高度18 m,单仓仓容7 700 t,浅圆仓均为架空式结构,设有双侧内环流,环流风机固定在仓底,环流管道设置在仓内侧壁,借助地槽形成内环流熏蒸系统。

由于磷化氢熏蒸过程中,磷化氢在仓内分布必然受到粮层阻力和仓房结构的影响。本实验采用粮面投药的方式并结合双侧内环流熏蒸系统,研究了浅圆仓粮堆内不同粮层、粮面空间、出粮口、环流管道中磷化氢浓度的变化,分析了磷化氢在粮堆内分布扩散规律,为实施浅圆仓磷化氢熏蒸作业提供技术支持。

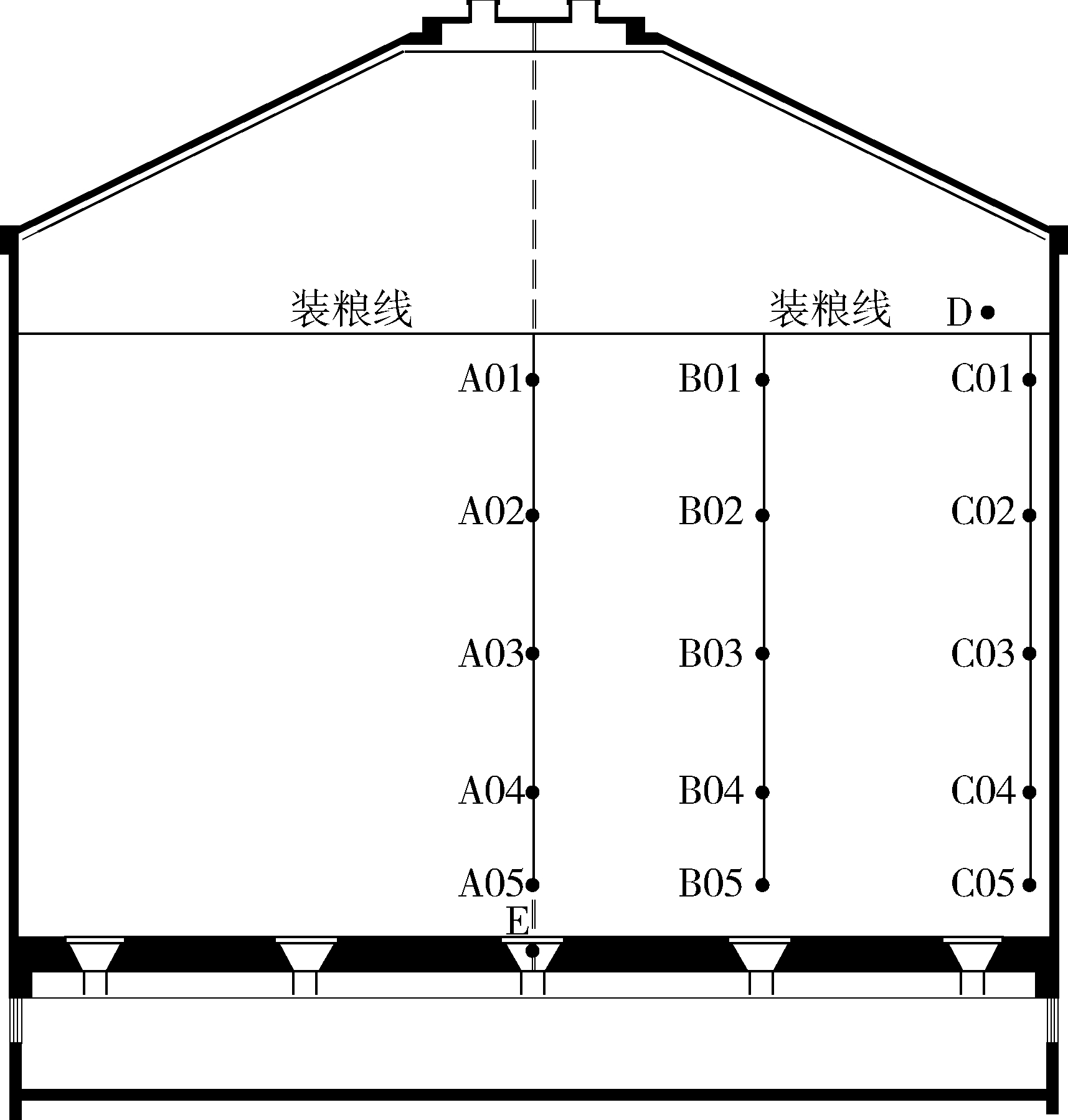

广州岭南穗粮谷物股份有限公司新建Q102号浅圆仓, 直径27 m,装粮线高度18 m,仓内体积12 000 m3,设计仓容7 700 t,进粮通过四根溜管四点落料,地槽有梳型风道两组,双侧通风,仓底九个出粮口,如图1所示; 仓内回风管道尺寸为500 mm×400 mm,外侧4 mm钢板,内侧2 mm镀锌板,管道壁内填充保温材料,如图2所示。Q102仓储粮情况如表1。

图1 仓底风道、出粮口示意图

图2 磷化氢浓度监测布置示意图

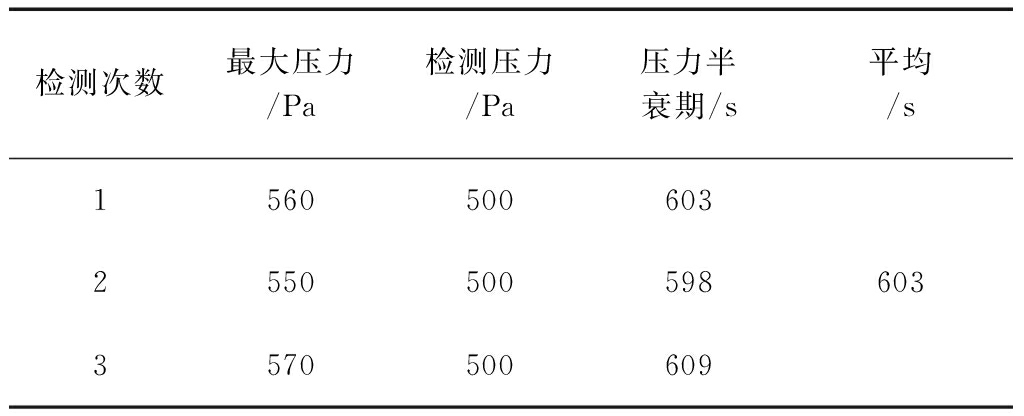

表1 Q102仓储粮情况

磷化氢检测仪(X-am 5000):德国德尔格公司;磷化氢报警仪(Pac 7000):德国德尔格公司;环流熏蒸设备、仓房气密性检测装置:郑州新瑞仓储科技有限公司;粮仓深层扦样器:成都粮食科学研究所。

仓底AB粮面采用两套熏蒸系统。环流风机主要技术参数:功率0.75 kW,风压900 Pa,风量800 m3,转速2 800 r/min,每天换气次数约为3.2次。

1.3.1 仓房气密性测定

参照张来林等(2003)的方法进行测定[4]。

1.3.2 磷化氢浓度检测点设置

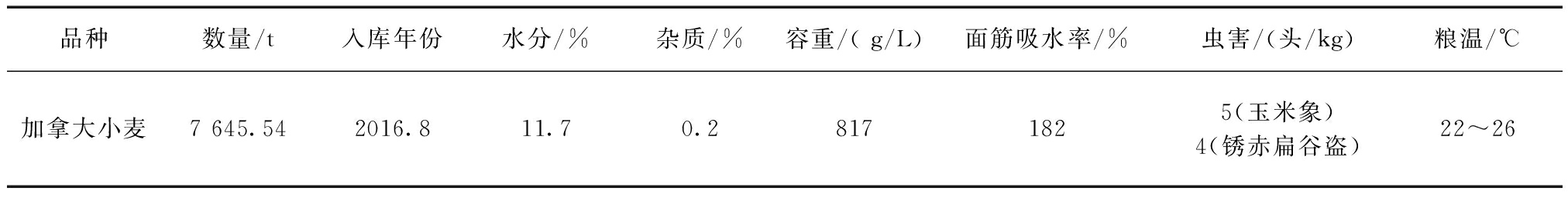

仓底AB两面环流管道各设1点,仓底中心出粮口设置1点(E),粮面空间距粮面30 cm设置1点(D),粮面中心、溜管落料点下方、距侧壁0.5 m设3处检测点(A、B、C),每处垂直方向有五个点,用深层扦样器将浓度监测管分别埋至粮面1.2、4.8、8.4、12、14.4 m处,共计19个浓度监测点,如图2所示。检测频率,浓度检测从熏蒸次日开始,前13 d每天定时检测一次,之后2~3 d检测1次,共计检测21次。

1.3.3 熏蒸方式及环流工艺

采用粮面投药方式,单位用药量按照5 g/m3,共计用药60 kg,投药后连续环流48 h,之后每天环流4 h,浓度低于200 mL/m3,一周后环流1~2次/周。

采用15 kW正压式离心风机向仓内正压打压,用膜盒压力表测试仓内压力从500 Pa降低至250 Pa所需时间,结果如表2所示。由表2可知Q102仓压力半衰期为603 s。

表2 Q102仓气密检测记录

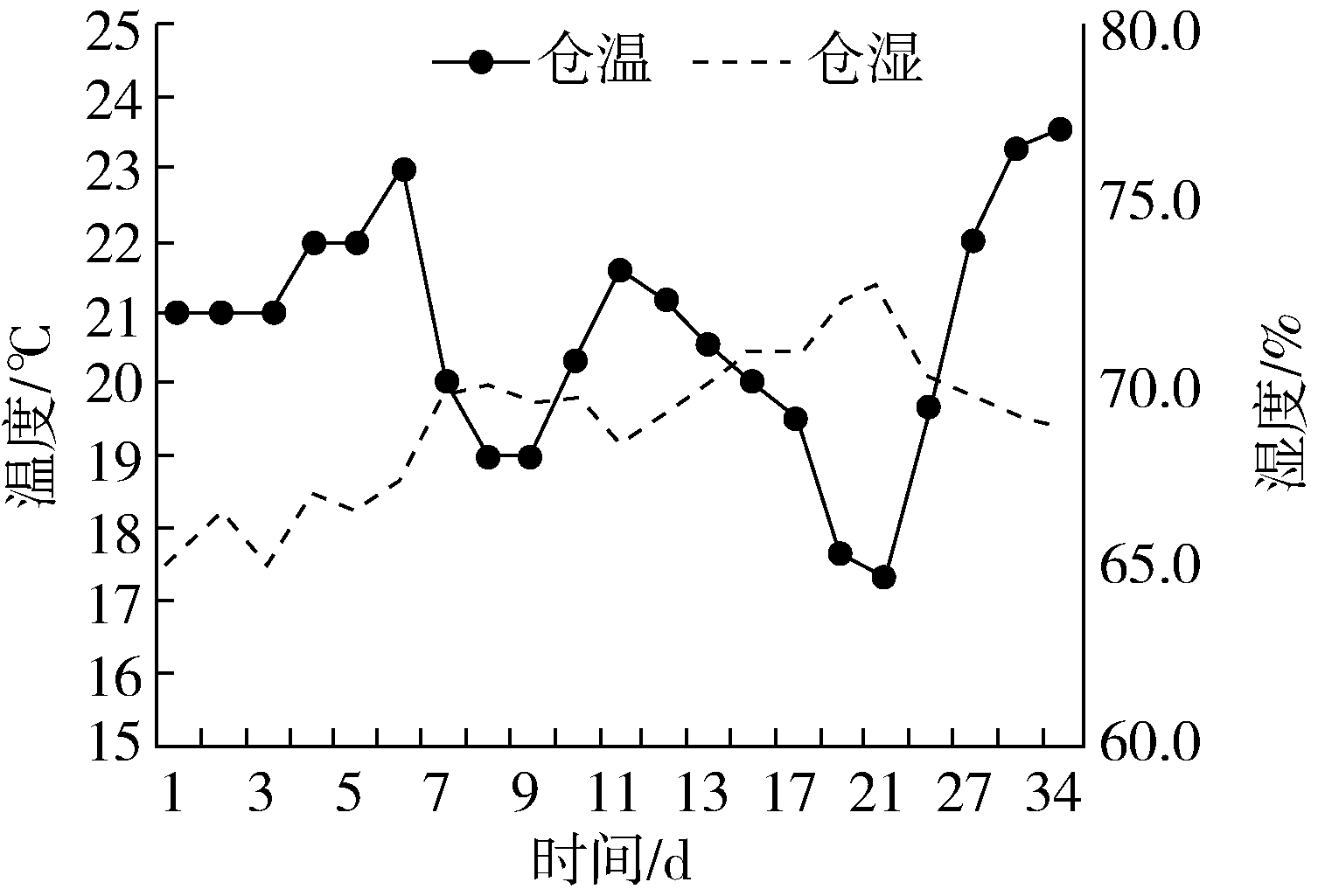

整个熏蒸期间仓内温湿度变化情况如图3所示,仓内平均粮温20.7 ℃,最高温度为23.5 ℃,最低温度为17.3 ℃,平均湿度为69.0%,最高湿度为72.9%,最低湿度为65.0%。

图3 仓内温湿度变化曲线

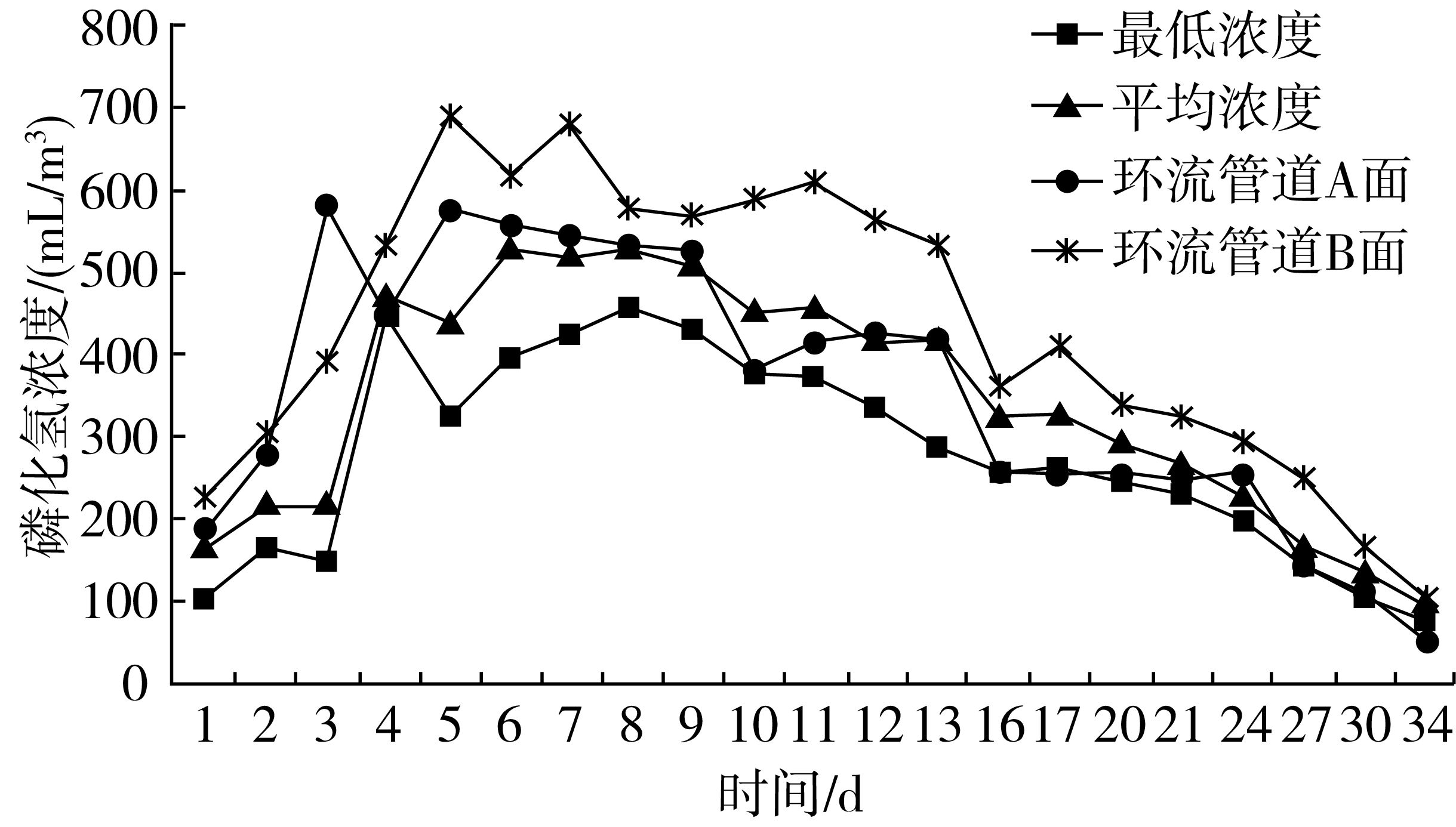

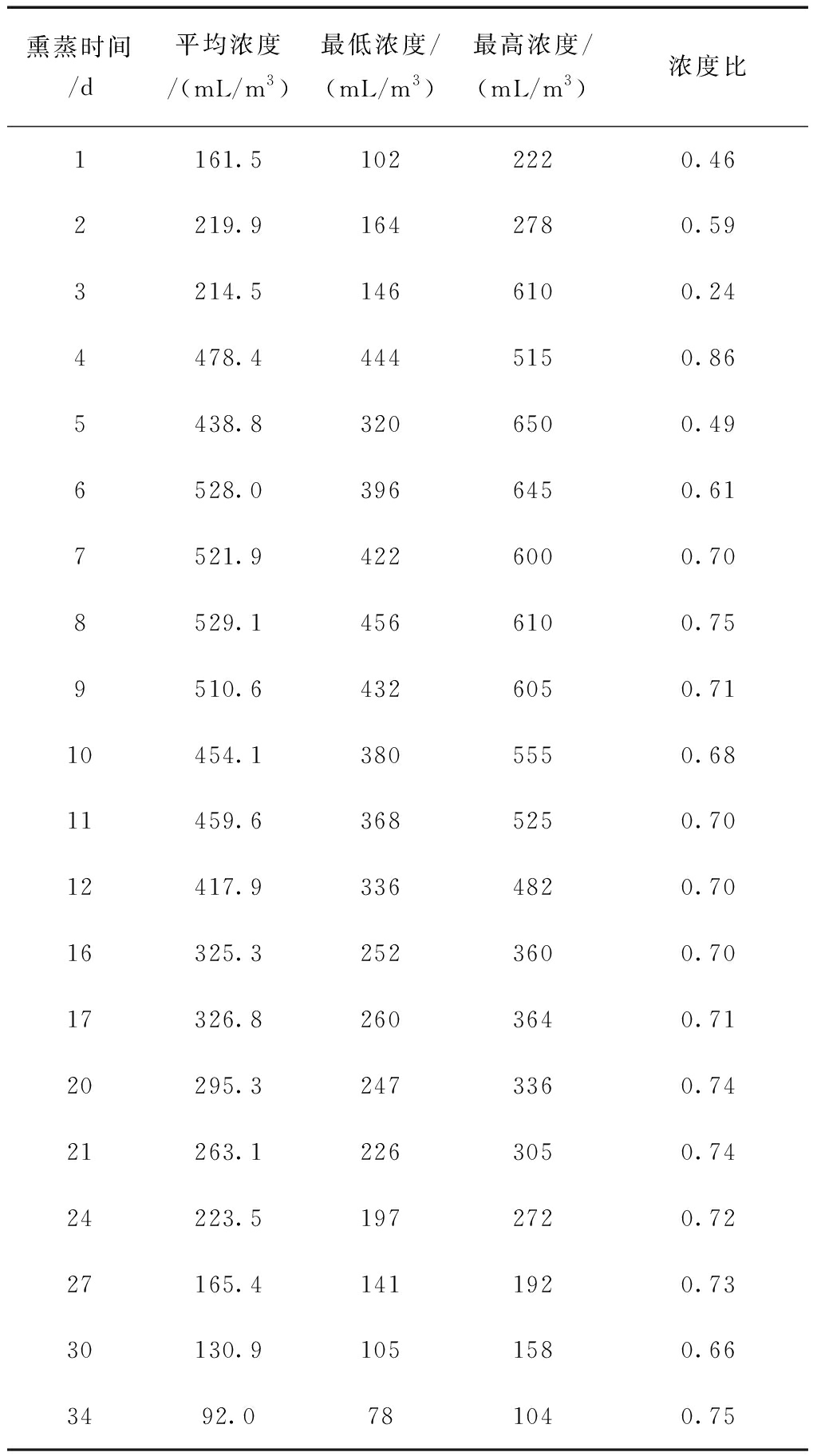

Q102仓粮堆内磷化氢浓度变化情况见表3和图4。整仓磷化氢浓度变化随熏蒸时间呈先增加后降低趋势,磷化氢浓度从第1 d的161.5 mL/m3升高至第8 d的529.1 mL/m3,而粮堆内最低点浓度亦达到最高值,从第9 d磷化氢平均浓度和最低浓度逐渐降低。粮堆内最高点浓度在第5 d达到最高值,从第3 d至第9 d均维持在600 mL/m3以上。浅圆仓粮堆内部磷化氢浓度在第6 d才能达到0.6的均匀度,虽然两侧环流管内的磷化氢浓度只需1~2 d即达到200 mL/m3以上,但仓底出粮口的磷化氢浓度到第8 d仍未达到200 mL/m3。因此,只检测环流管和粮面空间的磷化氢浓度不能表明粮堆内各处浓度都达到相同水平,同时也不能以此来决定环流停止的时间。

图4 粮堆最低浓度、平均浓度与双侧环流管道磷化氢浓度变化情况

粮堆一层至五层磷化氢平均浓度变化情况如图5所示。由图5可知,粮堆各层磷化氢浓度变化趋势均呈先升高后降低趋势,其变化趋势同粮堆平均浓度变化趋势一致。在环流风机的强制作用下,粮堆各层磷化氢分布整体趋于均匀。但各层磷化氢数值变化存在差异,粮堆一层至五层磷化氢平均浓度最大值分别为487、527、573、562、585 mL/m3,达到最大值的时间分别为第4天、第7天、第6天、第6天、第9天。随着磷化氢浓度的衰减,粮堆一层至五层磷化氢浓度自下而上依次递减,但是由于粮面的磷化氢浓度较高,会穿过粮堆自上而下进行自然扩散,因此第一层和第二层会大于第三层。后期粮面磷化铝产气量不断衰减,同时粮堆内磷化氢的吸附与解析达到平衡,数值的差异逐渐减小,磷化氢分布更加均匀。

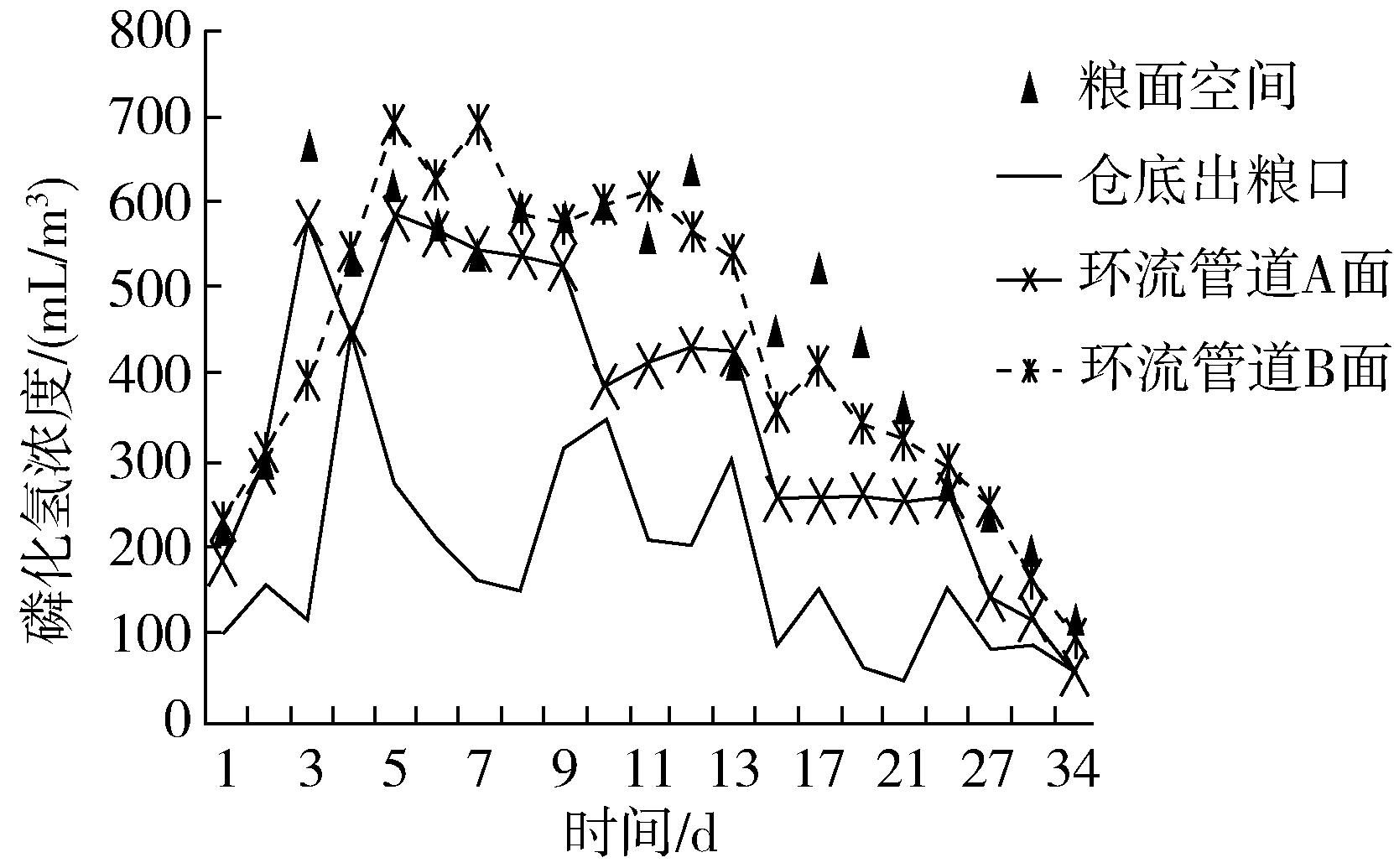

表3 Q102仓粮堆内部磷化氢浓度的变化情况

注:粮堆内磷化氢平均浓度是指除筒仓出粮口处的粮堆内平均浓度;筒仓浓度比为最低浓度/最高浓度的比值。

图5 不同粮层磷化氢平均浓度分布曲线

粮面空间、仓底A B两面环流管和仓底出粮口磷化氢浓度的变化情况如图6所示。由图6可知,仓底A、B两面环流管道和粮面空间的磷化氢浓度变化趋势总体看是基本一致的,均呈先上升后不断下降的趋势。实验期间浅圆仓采用粮面投药方式,磷化铝经潮解不断产生磷化氢气体,在粮面空间聚集,然后在环流风机强制驱动下,由粮面空间通过内环流管道经环流风机,再穿过粮堆,形成循环。从图6中可以看出A面浓度比B面浓度小,可能是由粮面药袋分布不均匀,且两侧粮堆阻力及环流风机实际参数不同所致。仓底中心出粮口磷化氢浓度变化趋势与粮面空间、仓底A B两面环流管磷化氢变化不同,4 d达到最大值,为442 mL/m3,300 mL/m3以上的天数仅为4 d,200 mL/m3以上仅为8 d,因此,仓底中心出粮口磷化氢浓度受环流熏蒸影响不大,应为熏蒸死角位。

图6 粮面空间、仓底A B两面环流管和仓底出粮口磷化氢浓度的变化

采用粮面投药的方式并结合双侧内环流熏蒸系统,研究了浅圆仓粮堆内不同粮层、粮面空间、出粮口、环流管道中磷化氢浓度的变化,分析了磷化氢在粮堆内分布扩散规律。结果表明,从时间上讲,浅圆仓粮堆内部磷化氢浓度存在较大幅度的变化,从空间上讲磷化氢浓度存在分布的不均匀。1周内粮堆内磷化氢浓度比在0.24至0.70,借助双侧内环流熏蒸系统,磷化氢浓度比维持在0.66以上,分布达到基本均匀。只检测环流管和粮面空间的磷化氢浓度不能表明粮堆内各处浓度都达到相同水平,不能保证熏蒸杀虫效果,同时也不能以此来决定环流停止的时间,因为粮堆浓度达到均匀的时间远远滞后于环流管内浓度达到熏蒸要求的时间。粮堆磷化氢平均浓度和各层浓度变化趋势均呈先升高后降低趋势,在环流风机的强制作用下,粮堆各层磷化氢分布整体趋于均匀。浅圆仓双侧内环流熏蒸系统有助于粮堆内部磷化氢浓度的均匀分布。

整个熏蒸期间,Q102仓内平均粮温20.7 ℃,最高温度为23.5 ℃,最低温度为17.3 ℃,磷化氢浓度维持在350、300、250、200 mL/m3以上的时间分别为10、14 、18、23 d。根据GB/T 29890—2013《粮油储藏技术规范》[6],从理论上粮堆内储粮害虫不足以完全杀灭,实际上Q102仓通风散气后30 d,在粮堆内仍发现少量锈赤扁谷盗存活,表明本次熏蒸是不成功的。一般地说,提高仓房的气密性是正确使用磷化氢熏蒸剂的关键之一[4],我国环流熏蒸要求平房仓压力半衰期不小于40 s,浅圆仓、立筒仓不小于60 s[5],现有建造的仓房多以此标准为验收标准。Chayaprasert等(2015)[7]提出磷化氢浓度的衰减是由熏蒸建筑内部的熏蒸剂混合气体和外部新鲜空气气体交换造成的。现有粮仓在熏蒸过程中Q102仓压力半衰期达到603 s,其有效浓度的维持时间仍不理想。因此,提高仓房的气密性对减少磷化氢气体的泄漏是非常重要的,但单纯提高仓房气密性不一定能解决虫害的防治问题。熏蒸如何科学合理使用磷化氢仍需进一步探讨。

姜汉东等[8]、 祁正亚等[9]均提到熏蒸过程磷化氢气体的分布与粮堆的通风风道设计结构密切相关。本实验中双侧内环流熏蒸系统有助于粮堆内部磷化氢浓度的均匀分布。尽管A、B两侧环流风机为同一型号,环流管道磷化氢浓度仍存在一定的差异,这就要求在使用前应对风机的实际风压、风速进行测试,调节两侧流量一致。仓底中心出粮口磷化氢浓度受环流熏蒸影响环流的影响不大,应为熏蒸死角位,合理设计工艺条件值得进一步研究。

参考文献:

[1]Isa Z M, Farrell T W, Fulford G R, et al. Mathematical modelling and numerical simulation of phosphine flow during grain fumigation in leaky cylindrical silos[J]. Journal of Stored Products Research, 2016, 67: 28-40.

[2]白旭光. 储藏物害虫与防治[M]. 第二版. 科学出版社, 2008.

[3]王若兰. 粮油储藏学[M].北京: 中国轻工业出版社, 2009.

[4]张来林, 李超彬, 赵英杰. 粮仓的气密性测试与气密改造[J]. 粮食储藏, 2003, 32(4): 15-18.

[5]国家粮食局. 磷化氢环流熏蒸技术规程[M]. 2002.

[6]GB/T 29890—2013 ,粮油储藏技术规范[S]. 2013.

[7]Chayaprasert W, Nukham K, Sukcharoen A. Evaluation of the superposition method for predicting gas leakage rates during fumigations in empty model silos[J]. Journal of Stored Products Research, 2015, 64, Part A: 13-20.

[8]姜汉东, 陈占玉. 高大平房仓内环流熏蒸新技术初探[J]. 粮食储藏, 2001, 30(2): 31-33.

[9]祁正亚, 姚亚东, 李应祥, 等. 浅圆仓环流熏蒸磷化氢气体在粮堆内分布规律的研究[J]. 粮食储藏, 2009 (5): 29-32.

HAN Zhi-qiang1,CHEN Liang1,GUO Chao2,ZHANG Jing1,WEI Xiao-yun1

(1. Guangzhou Lingnan Suiliang Grain Co.,Ltd., Guangzhou Guangdong 510800;2. Guangdong Grain Science Research Institute,Guangzhou Guangdong 510310)

Abstract:The distribution and variation of phosphine concentration in different layers and surface of grain heap, outlet of the squat silo and the pipes of the circumfluent fumigation system were tested by medicating on the surface of grain heap and bilateral circumfluent fumigation. The distribution diffusion rule of phosphine in grain bulk was analyzed. The results showed that the concentration of phosphine in the grain heap of the silo reached a uniformity of 0.6 at sixth day.Although the concentration of phosphinein both sides of the loop pipe reached to over 200 mL/m3in only 1 ~2 days, while lower than 200 mL/m3at the bottom outlet of the silo after eight days. Therefore, it is not enough by just detecting the concentration of phosphine in the pipe and on the surface of the grain heap to guarantee the efficacy of fumigation, since it needs quite a long time to achieve uniform of the concentration, which is of great significance for guiding the circumfluent fumigation in the shallow silos and ensuring the effect of fumigation and killing insects, and has great practical value.

Key words:circumfluent fumigation; squat silo; phosphine;concentration change

收稿日期:2018-01-16

中图分类号:S 379.5

文献标识码:A

文章编号:1007-7561(2018)04-0063-05

基金项目:广州市珠江新星项目(201710010034)

作者简介:韩志强,1985年出生,男,工程师.

通讯作者:郭超,1982年出生,男,高级工程师.