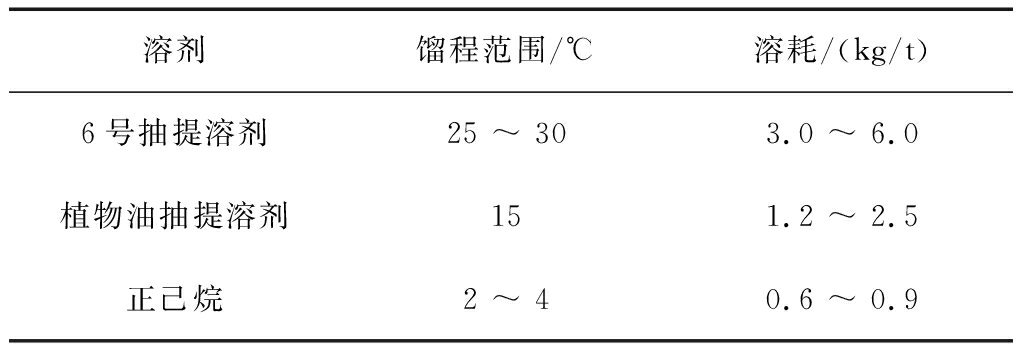

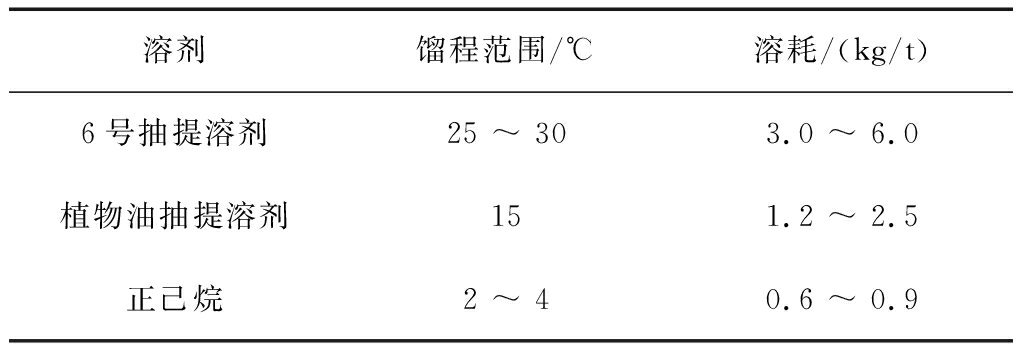

表1使用不同浸出溶剂的溶耗比较[8]

李晓宁,薛雅琳,郭咪咪,李秀娟,张 东,朱 琳,王雅朦

(国家粮食局科学研究院,北京 100037)

摘 要:将南瓜籽制油工艺分为压榨法、萃取法、水酶法三大类,并依据此分类对当前南瓜籽制油工艺及各工艺优、劣势进行综合论述。同时,对南瓜籽制油工艺在未来的研究方向进行了展望,以期为获得高品质南瓜籽油及推进南瓜籽油产业成熟化提供支持。

关键词:南瓜籽油;制油工艺;压榨法;萃取法;水酶法

南瓜籽又名南瓜子,是葫芦科南瓜属南瓜的种子。南瓜籽富含脂类、蛋白质、粗纤维、维生素、矿物质、植物甾醇、多糖等多种营养成分[1-2],可以有效预防和缓解心脑血管疾病,而且还具有驱虫止咳、防治前列腺疾病的功效,其药用与食用价值得到国内外普遍认可。

南瓜籽作为脂肪型的种子,其油脂含量大约占南瓜籽干重的35%~50%,高者达到64%[3]。构成南瓜籽油的主要脂肪酸为棕榈酸(palmitic acid,缩写:P)、硬脂酸(stearic acid,缩写:S)、油酸(Oleic acid,缩写:O)、亚油酸(linoleic acid,缩写:L),其中以亚油酸含量最高,气候条件的变化会对脂肪酸组成的比例造成影响[4]。主要甘油三酯有6种,分别为PLL、LLL、OLL、PLO、OOO、LOO[5]。南瓜籽油中主要的植物甾醇包括豆二烯甾醇、豆三烯甾醇、燕麦甾醇和菠菜甾醇,这些甾醇7位碳键上的双键使得南瓜籽油具有特殊的保健功能[6],因此,南瓜籽油是一种极具开发前景的保健型健康油脂。

目前南瓜籽油的制取方法大致分为压榨法、萃取法和水酶法。本文综述了当前南瓜籽制油工艺的进展及各方法的优、缺点,以期为获得高品质南瓜籽油及推动南瓜籽油产业成熟化提供方法与工艺支持。

压榨法是传统的油脂提取技术,通过外力作用将油脂自油料中挤压分离出来。由于在加工过程中完全依靠物理方法而不涉及化学制剂,安全无污染,备受消费者的推崇与喜爱。依据不同的制油温度,压榨法分为热榨法和冷榨法。热榨法是将南瓜籽仁蒸炒至120 ℃,水分控制在1.0% ~ 1.5%之间再进行压榨、精炼等处理,所得油脂滋味浓郁,但由于高温加热和繁复的精炼过程,极易产生油脂营养成分被破坏、饼蛋白严重变性等问题;冷榨法则是在低于60 ℃的条件下进行压榨,相比热榨法,冷榨法可以较好地保留生物活性功能成分,饼蛋白的利用价值提升,但是由于没有经过蒸炒,出油率和气、滋味的浓香程度都不及热榨法。

甄成[7]将热榨法进行了改进,将南瓜籽在80 ℃左右预先热炒至八成熟,水分控制在6%以内然后再进行压榨,改进的热榨法得到的南瓜籽油与冷榨油相比,香气浓郁,VE含量(以α计)接近,β-胡萝卜素的含量低于冷榨油,VA的含量略高于冷榨油,可能是高温破坏了部分β-胡萝卜素,促进了VA的溶出及β-胡萝卜素向VA的转化。

改进的热榨法的优势在于压榨前适度加热和水分控制,既可以激发出油脂特有的浓香风味,又能够减少加热过程对营养物质的破坏,兼顾了两种传统方法的优势。但是在报道该法的文献中并未提及改进后的出油率及对有害物质生成的考察,还需深入研究。

溶剂浸出法提取油脂是工业大规模生产的重要形式,利用油脂与有机溶剂互溶的特点进行萃取,脱除溶剂后再对毛油进行精炼从而获得食用油。常用的浸提溶剂有正己烷、植物油抽提溶剂等。如表1所示,与植物油抽提溶剂、6号溶剂相比,正己烷的溶耗更低[8],溶剂残留和随废气、废水排放的量也更少。

表1使用不同浸出溶剂的溶耗比较[8]

Nwabanne[9]考察了提取温度、时间、溶剂体积、油料粒度对南瓜籽出油率的影响,结果表明,随着提取时间的延长,提取温度的升高,萃取溶剂体积的增大以及南瓜籽粒度的下降,南瓜籽出油率不断提高直至趋于平缓。朱英莲[10]以正己烷为浸提溶剂,通过正交实验优化得到的工艺条件为提取温度55 ℃、提取时间3 h、料液比1∶10 g/mL,在该条件下南瓜籽的出油率为47.64%,南瓜籽油的提取率达到93.4%(南瓜籽真实含油率为 51% 左右)。通过极差分析发现料液比对出油率影响最为显著,这与杨新建[11]的研究结论相一致。

虽然正己烷具有诸多优良特点,但是其对环境和人体的急、慢性毒性不容小觑[12]。而作为同系物的正戊烷,以其低毒、低沸点、低汽化潜热的性质,逐渐引起了研究者的关注,夏仙亦[13]以正戊烷为提取溶剂,通过单因素实验和响应面设计对南瓜籽油提取工艺进行了优化,优化后浸出温度30 ℃,浸提5次,浸出时间30 min,料液比1∶12 g/mL,该条件下南瓜籽的出油率为50.67%,南瓜籽油的提取率高达98.8%,由此可见,以正戊烷作为溶剂是具有可行性的。

相比传统压榨法,溶剂浸出法的油脂提取率高,粕残油少;粕蛋白质变性程度低,有利于自粕中提取优质植物蛋白以及提升粕的饲用价值;作为工业化的加工模式,成本较低,智能化程度高,较少需要人工操作。溶剂浸出法虽具备诸多优点,但提取得到的毛油品质不及压榨法,需要精炼才可食用;作为油脂萃取的媒介—有机溶剂,本身具有毒性且易燃易爆,不仅提高了对生产管理的要求,更重要的是可能出现溶剂残留导致食用油安全问题,当然,适当的精炼方法可以避免溶剂残留情况的发生,但是繁琐且温度颇高的精炼过程会造成风味物质和营养物质的流失。溶剂浸出法所面临这些问题,在采用超声波法和微波法时也同样存在。

超声波辅助提取油脂可以强化油脂浸出提取过程,浸出提取过程的强化得益于体系内的强化传质及空化效应引发的“强大”湍流和循环[14],油脂的提取率随超声频率的提高而增大。

范三红[15]以石油醚为提取溶剂,通过单因素实验和正交实验筛选出南瓜籽油最佳提取条件为:超声功率90 W,提取温度30 ℃,提取时间20 min,料液比1∶8 g/mL,在此条件下油脂的提取率达到94.22%,脂肪酸组成显示油脂的不饱和度为83.51%。彭良斌[16]同样以石油醚为提取溶剂,采用3因素5水平二次正交旋转组合设计优化提取工艺,得到的最佳提取条件为:超声功率250 W(使用的是固定功率和频率的超声波清洗器),超声频率40 kHz,提取温度32 ℃,提取时间42.6 min,料液比1∶12 g/mL,在此条件下南瓜籽油的提取率为91.34%。多项研究表明[17-18],对南瓜籽油出油率影响最显著的因素是料液比。

超声波法提取率高,提取时间相较溶剂浸出法大大缩短,减少了杂质浸出,另外,超声波法提取温度低,一般在40 ℃以下完成浸提,避免了在浸提环节温度过高造成的营养物质损失。但值得注意的是由于超声波无选择性的破坏效果,不仅会破坏细胞壁也会破坏欲提取物质的结构[19],需要结合油脂的特性选择合适的超声频率和功率。

微波作为高频电磁波能够穿透介质到达物料内部,微波能量使细胞内部温度迅速上升,压力也随之上升,当超过细胞壁所能承受的极限时细胞破裂,待提取物质自细胞内扩散到萃取溶剂界面、进而进入到溶剂内部;微波所形成的电磁场也可加快待提取物质向萃取溶剂界面扩散的速度。

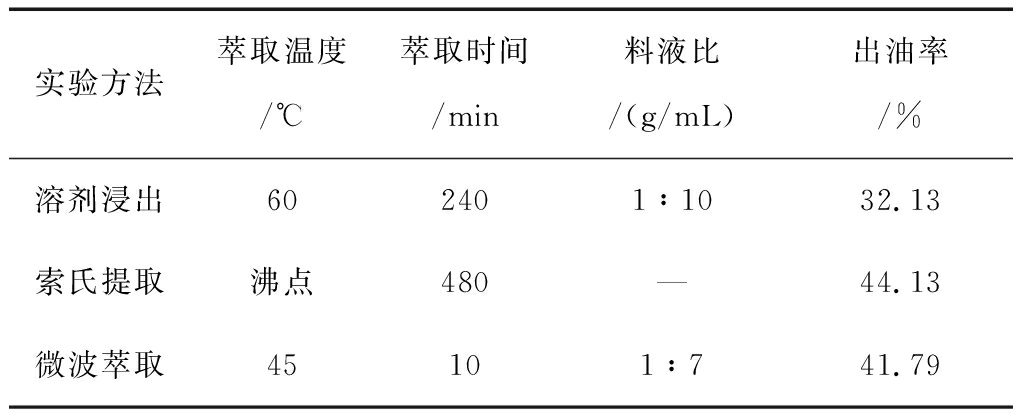

冉军舰[20]选择正己烷为萃取溶剂,在单因素实验基础上通过正交实验优化得到的最佳提取工艺条件为:微波功率700 W,提取温度45 ℃,提取时间10 min,料液比1∶7 g/mL,在此条件下南瓜籽油的提取率达到94.3%,且所得到的南瓜籽油颜色澄清透明,滋味纯正。表2为同种南瓜籽原料使用三种不同提取方法提取油脂的条件和出油率的比较。

表2南瓜籽油三种提取方法的比较[20]

注:索氏提取方法中,基于索氏提取的原理,萃取温度需达到溶剂沸点才可冷凝回流,同时该法中南瓜籽未与全部溶剂直接接触,因此未列出料液比。

麻明友[21]以石油醚为萃取溶剂,分别使用超声波法和微波法对南瓜籽油进行萃取,超声波法的最佳萃取工艺为:料液比1∶7 g/mL,浸泡时间24 h,超声30 min,在此条件下南瓜籽油的提取率为84.9%;微波法最佳萃取工艺为:料液比1∶7 g/mL,浸泡时间30 min,辐射累计时间7 min,微波功率640 W,在此条件下南瓜籽油的提取率为87.5%,从南瓜籽油的提取率上看,微波法的萃取效果比超声波法好。

相比溶剂浸出法,微波法极大缩短了提取时间,也避免了由于长时间浸泡造成的杂质溶出过多的问题;节省了溶剂的使用量;提高了油脂的提取率。但微波法在萃取过程中由于吸收微波能量,会出现温度升高的情况,不利于保护挥发性物质和不饱和脂肪酸等活性成分。

超临界CO2流体萃取是一种新型的分离萃取技术,以超临界状态下CO2为萃取溶剂,依靠其在超临界状态下所具有的气、液双重特性(黏度和密度接近液体,扩散系数介于气体、液体之间)对物质进行萃取,通过对温度、压力的调整将溶于超临界流体中的萃取物析出,实现分离萃取的目的。

Mitra[22]采用中心旋转组合设计分析超临界CO2流体萃取法中各因素(压力、温度、时间)对南瓜籽油萃取效率的影响,并通过响应面分析方法获得了最佳提取条件:萃取压力32 140 kPa,萃取温度68.1 ℃,萃取时间94.6 min,在该条件下,南瓜籽的出油率为30.7%,所得南瓜籽油不饱和脂肪酸质量分数达到75.0%,其中亚油酸和油酸的质量分数分别为45.5%和29.5%。牛广财[23]通过响应面分析法得到南瓜籽油萃取效率与影响因素间的回归模型,依据此模型获得了超临界CO2流体萃取南瓜籽油的最佳工艺参数:萃取压力35 MPa,萃取温度47 ℃,萃取时间83 min,在该条件下,南瓜籽的出油率为46.43%±0.54%,不饱和脂肪酸质量分数达到74.84%,其中亚油酸和油酸的质量分数分别为46.21%和28.22%。两组研究结果均指出,与萃取时间相比,萃取压力和萃取温度对萃取效率的影响更为显著,且达到了极显著程度。

除了压力、温度、时间三个影响因素外,任健[24]还针对CO2流量对南瓜籽油萃取效率的影响进行了研究,实验结果表现出了CO2流量对于萃取效率的双重作用。研究者分析认为当CO2流量增大时,CO2流体通过物料的速度会加快,传质动力也会变大,因此能够提高萃取效率;与此同时,流量的增大也会致使CO2流体在反应釜中与原料接触不充分这一情况的发生,不利于提高萃取效率。此外,流量增加过大也会导致CO2消耗量和能耗的增加,因此应选择一个合适的CO2流量。

超临界CO2流体萃取法提取温度低,能保护热敏性成分,对于生理活性物质及易挥发物质的破坏极少,工艺流程简单,操作参数易于控制,萃取效率高。萃取溶剂CO2流体是无味、化学惰性、不易燃、无腐蚀性、安全无毒、纯度高的低成本溶剂,易于从萃取物中分离,产品中无溶剂残留,所得油脂不需要经过精炼即可达到国家食用油的标准。但是整个萃取过程处于高压状态,对设备和管路的耐压性能要求较高,因此萃取设备价格较为昂贵,一定程度上限制了该法的应用与推广。

亚临界流体萃取是继超临界流体萃取技术后又一绿色环保的分离萃取技术,基本原理是在常温和一定压力下,以液化的亚临界溶剂对物料进行逆流萃取,萃取液在常温下减压蒸发使溶剂气化与萃取的目标成分分离,由此得到产品[25]。

张海龙[26]使用亚临界流体萃取法进行南瓜籽油萃取,并以正交实验对萃取工艺进行优化,得到的最佳萃取条件为:萃取次数4次,料液比1∶5 g/mL,萃取温度30 ℃,萃取时间25 min,在此条件下南瓜籽油的提取率为89.12%,所得南瓜籽油色泽呈红棕色,酸值低,具有固有的芳香气味,且水分低,毛油品质高。

相比超临界流体萃取设备,亚临界流体萃取设备装置处于中、低压压力状态,大幅度降低了设备制造的工艺难度和造价;萃取条件更为温和,萃取温度较低,可保护热敏性物质和易氧化物质免于破坏;具有良好的渗透性和溶解性能,可以从固体或黏稠的原料中快速提取出有效成分;溶剂易于从产品中分离,无溶剂污染且回收溶剂过程能耗低,成本低廉,能够实现大规模工业化生产。

水酶法是一种新兴且被广泛研究的油脂提取技术,油料经破碎后依次加入水、酶,依靠粉碎及酶制剂对油料细胞的机械破坏作用和酶解作用,油脂得以从细胞内释放出来。利用非油成分对油和水的亲和力差异及油水比重不同,将非油成分和油分离。

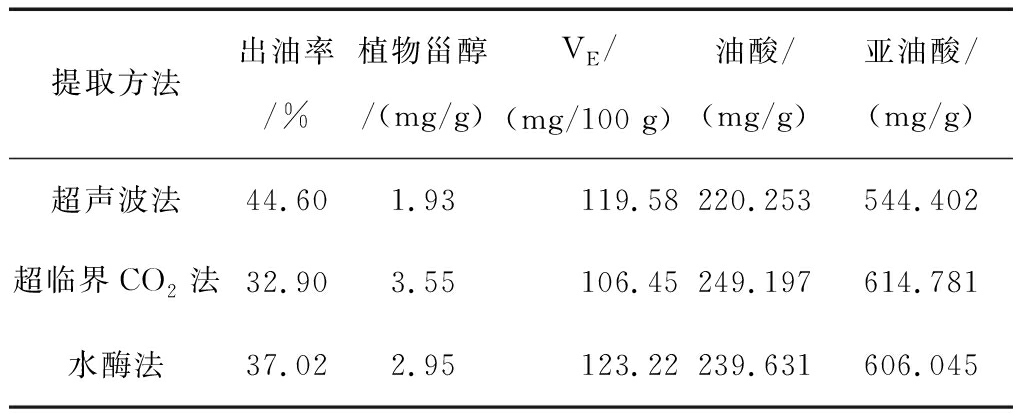

王庆玲[27]以南瓜籽为原料,建立了水酶法提取南瓜籽油的新工艺,得到最佳提取条件为:采用纤维素酶,加酶量0.8%,酶解温度55 ℃,酶解时间3 h,酶解pH 6.0,料液比1∶10 g/mL,该条件下南瓜籽的出油率达到40.6%。胡炜东[28]采用纤维素酶辅助提取南瓜籽油,在单因素实验基础上,通过运用Box-Benhnken中心组合设计原理及响应面分析法,得到南瓜籽油最佳提取工艺为:用酶量17 mg/g,酶解温度47 ℃,酶解时间2.64 h,酶解pH 4.8,料液比1∶4 g/mL,该条件下南瓜籽油的提取率达89.12%。王丽波[29]通过优化获得南瓜籽油的提取工艺:复合酶(酸性蛋白酶∶纤维素酶∶果胶酶)配比1∶6∶6,复合加酶量1.2%,酶解温度48 ℃,酶解时间3 h,酶解pH 4.0,料液比1∶10 g/mL,出油率37.02%。王丽波比较了不同方法提取南瓜籽油的出油率及营养成分,如表3所示,超声波法的出油率最高,但油脂中植物甾醇、油酸、亚油酸含量较低,油脂浑浊杂质多;超临界CO2提取方法出油率最低,但油酸、亚油酸含量最高;水酶法提取过程酶解作用条件温和,出油率较高,油脂色泽明亮,澄清透明,VE、植物甾醇、油酸和亚油酸的含量均较高,这既增加了油脂的保健功能,一定程度上还可以避免多不饱和脂肪酸的氧化酸败。

表3不同方法提取南瓜籽油的出油率及营养成分比较[29]

水酶法条件温和,能够最大程度保留原料中的营养物质以及产品的优良特性,同时获得高附加值的副产物蛋白;反应温度较低,因此耗能较低;安全环保;所得油脂不需要繁琐的精炼过程即可作为食用油,实现了自油料至食用油的营养保留最大化。当然水酶法也有其自身尚未突破的问题:一个是酶制剂成本问题,但是随着微生物产酶技术的成熟,势必打破酶制剂价格限制水酶法发展的窘境;另一个则是水酶法水油体系中的乳状液对体系分离造成的阻碍,这个阻碍严重限制了该法的出油率,找到适当破乳方法是解决问题的关键。

我国籽用南瓜生产、加工产业占据世界市场份额的70%,目前国内南瓜籽主要是以炒货的形式进行消费,在制取南瓜籽油及南瓜籽油的综合利用方面起步较晚、产业发展缓慢。未来需要深入探究南瓜籽油的制油工艺,突破生产过程中的技术难点,最大程度保留油中活性功能成分,寻求适合产业化生产的加工模式,获得高附加值的南瓜籽油产品,这样将能直接带动主产区南瓜籽产业及当地经济的快速发展。

参考文献:

[1] PHILLIP K, RUGGIO D, ASHRAF-KHORASSANI M. Phytosterol composition of nuts and seeds commonly consumed in the United States[J]. J Agric Food Chem, 2005, 53(24): 9436-9445.

[2] 刘玉梅,高智明,王健,等.裸仁南瓜籽及南瓜籽油的营养成分研究[J].食品工业科技,2010,31(6): 313-316.

[3]郑诗超,阚建全.新兴的油料资源——南瓜籽[J].粮油食品科技,2004(1):44-45.

[4] 李星,娄丽娟,刘会娟,等.南瓜籽油的营养功能与制取方法[J].农业机械,2013(3):42-44.

[5] BUTINAR B, BUCAR-MLKLAVCIC M, VALENCIC V. Stereospecific analysis of triacylglycerols as a useful means to evaluate genuineness of pumpkin seed oils : lesson from virgin olive oil analyses [J]. J Agric Food Chem, 2010, 58(9): 5227-5234.

[6]孙欣,徐雅琴,崔崇士.南瓜籽油的化学组成及开发利用[J].中国粮油学报,2008(2):124-126.

[7] 甄成,李燕杰,陈洪涛,等.改进热榨工艺对南瓜籽油品质及稳定性的影响[J].中国油脂,2009, 34(2):14-16.

[8] 张文良.《植物油抽提溶剂》新标准对浸出溶剂生产和应用的影响[J].中国油脂,2010,35(10):71-73.

[9] NWABANNE J. Kinetics and thermodynamics study of oil extraction from fluted pumpkin seed [J]. Int J Multidisciplinary Sci Eng, 2012, 3(6):11-15.

[10]朱英莲.南瓜籽油提取工艺优化及油脂氧化稳定性研究[J].粮食与油脂,2015,28(1):24-26.

[11] 杨新建,宋琳琳.南瓜籽油的萃取工艺条件及其性质研究[J].食品工业科技,2010,31(1):263-264, 268.

[12] 黄先青,李来玉.正己烷的毒理学研究概况[J].职业与健康,2003(1):10-13.

[13] 夏仙亦,于修烛,李清华,等.南瓜籽油正戊烷浸提条件的响应面优化[J].粮油食品科技,2013,21(1):13-16.

[14] KAUL S, SHARMA G, PORWAL J, et al. Effect of low frequency ultrasonic assisted extraction on the quality of seed oils of Indian origin [J]. Fuel Process. Technol, 2011, 92(10): 1813-1820.

[15] 范三红,原超,刘艳荣,等.超声波辅助提取南瓜籽油及其脂肪酸组成研究[J].食品科学,2010,31(24):107-110.

[16] 彭良斌.二次正交旋转组合设计优化超声波辅助溶剂法提取南瓜籽油工艺研究[J].粮食科技与经济,2013,38(1):48-50, 53.

[17] 孙欣,徐雅琴.超声波法提取南瓜籽油的研究[J].中国粮油学报,2009,24(5):66-69.

[18] 王小溪,陈贵林.超声波法提取南瓜籽油的工艺条件优化研究[J].食品科学,2009,30(8):60-63.

[19]刘传富,董海洲,李向阳,等.超声波辅助提取葡萄籽油工艺条件的优化[J].中国粮油学报,2010,25(3):54-58.

[20] 冉军舰,孙华迪.微波辅助萃取南瓜籽油[J].粮油加工,2010(2):9-12.

[21] 麻明友,肖卓炳,麻成金,等.超声波与微波萃取南瓜籽油的对比研究[J].食品科学,2008(10):345-348.

[22] MITRA P, RAMASWAMY H, CHANG K. Pumpkin (Cucurbita maxima) seed oil extraction using supercritical carbon dioxide and physicochemical properties of the oil [J]. J Food Eng, 2009, 95(1): 208-213.

[23] 牛广财,朱丹,孙清瑞,等.南瓜籽油超临界CO2流体萃取及其脂肪酸成分分析[J].中国粮油学报, 2010,25(4):31-33, 37.

[24] 任健,郑喜群,杨勇,等.超临界CO2流体萃取技术提取南瓜籽油的研究[J].食品与机械,2006(6):34-36.

[25] 刘月蓉,牟大庆,陈涵,等.天然植物精油提取技术—亚临界流体萃取[J].莆田学院学报,2011,18(2):67-70.

[26] 张海龙,申明杰,张维,等.南瓜籽油亚临界流体萃取工艺及成分研究[J].中国油脂,2016,41(11):17-20.

[27] 王庆玲,张磊,姬华,等.水酶法提取南瓜子油工艺研究[J].粮食与油脂,2011(8):21-23.

[28] 胡炜东,邹寅.响应面分析优化酶法提取南瓜籽油的工艺研究[J].食品工业科技,2013,34(3):277-280.

[29] 王丽波,徐雅琴,杨昱,等.南瓜籽油的水酶法提取工艺及产品的理化性质[J].农业工程学报,2011,27 (10):383-387.

LI Xiao-ning, XUE Ya-lin, GUO Mi-mi, LI Xiu-juan, ZHANG Dong, ZHU Lin,WANG Ya-meng

(Academy of State Administration of Grain, Beijing 100037)

Abstract:There are three kinds of method to extract oil from pumpkin seed which are squeeze, extraction and aqueous enzymatic extraction. The technologies, advantages and disadvantages of each method were comprehensively discussed based on the classification. The future research direction of the oil extraction technology of pumpkin seed was prospected, in order to provide support for obtaining high-quality pumpkin seed oil and propel development of pumpkin seed oil industry.

Key words:pumpkin seed oil; producing technology of oil; squeeze; extraction; aqueous enzymatic extraction

收稿日期:2018-02-05

中图分类号:TS 222+.1

文献标识码:A

文章编号:1007-7561(2018)04-0017-05

基金项目:十三五国家重点研发计划(2016YFD0401403-3)

作者简介:李晓宁,1989年出生,女,研究实习员.

通讯作者:薛雅琳,1960年出生,女,教授级高级工程师.