王豪东,阮竞兰 ,张 双

(河南工业大学 机电工程学院,河南 郑州 450007)

摘 要:利用流体动力学分析软件(FLUENT)对回转组合多层筛风选通道内气流速度、气流方向进行了仿真模拟,得到回转组合多层筛风道系统流道的速度云图。通过观察分析速度云图,发现上沉降室内气流速度不稳定,沉降区速度过大,不能有效沉降轻杂。研究发现上挡风板尺寸及其与进风口的距离直接影响着上沉降室气流速度大小和气流分布状态,经优化后上沉降区域的气流速度明显降低,低速区增大,涡流减少,有效提高了杂质沉降效率和降低能耗。

关键词:回转组合多层筛;流体分析;速度云图;气流分布

数值模拟较传统模型试验具有快速、高效、低成本等诸多优点,随着流体动力学分析软件FLUENT的发展,对于粮食清理机械风选系统的研究,不再局限于做着耗时长、耗能大、观测困难、不易重复的实验,借助于计算机和流体动力学分析软件,这类实验将更具有可重复性,可以根据需要调整各项参数和结构,可以观察任意处的各项数据,而且耗时短、耗能小,能更好的体现内部流场的真实情况。

李金亮[4]利用FLUENT流体分析软件模拟不同流道形状及不同出口端的风速情况下,风选机内物料的运动情况及筛选效率。谭春亮[7]利用CFD软件模拟垃圾风选器的内部流场情况,通过改变气流入口的形状和位置得到不同情况下的风选器气流场,寻找最合适的结构以消除内部旋涡、获取稳定的气流场。常栋科[2]通过FLUENT流体分析软件对垂直吸风道实际工作过程进行模拟,得到垂直吸风道风选器三维流场的数值模型,并根据存在的问题将垂直吸风道的结构进行改进,进而改善气流分布情况,提高风选的效率。利用流体力学模拟软件模拟气流流动的技术已经成熟,但是对粮食清理风选设备的模拟还很少,而且目前的风选设备一般都是基于经验设计,缺乏定量的分析。回转组合多层筛是在原平面回转筛的基础上,消化吸收国外其它行业同类设备先进技术而设计开发的。该机自带吸风分离器系统,外接风网配套使用,在入料口和出料口均对物料进行吸风除尘,对轻杂及灰尘进行分离。跟垂直吸风道相比回转组合多层筛风道系统内部的结构和气流流动情况更加复杂,由于是最新引进开发设计的产品,国内对回转组合多层筛的研究还很少。为了提高回转组合多层筛风道系统风选的效率和减少能源消耗,开展对回转组合多层筛风道系统的研究很有必要。本研究通过流体动力学分析软件FLUENT对风道系统内流道的气流速度、气流分布等数据进行数值模拟,借助计算机更加准确还原了流道内真实的流场情况,为回转组合多层筛风道系统的改进和发展提供理论依据。

回转组合多层筛是集筛选、分级、风选于一体的清理除杂设备,被广泛应用于粮食、饲料、食品、化工、酿酒等行业,在粮食加工厂、种子加工厂、粮仓、港口等主要用来清理颗粒料中的大杂质、小杂质及轻杂质。

回转组合多层筛主要由机架、筛体、传动装置、吊挂装置、进料箱、出料箱、筛格及风道系统等组成,见图1。

①进料口;②匀料机构;③匀料板;④分料器;⑤上层筛面 ⑥下层筛面;⑦净粮出口;⑧杂质出口;⑨上沉降室;⑩下沉降室

图1工作流程及原理图

物料从入料口进入,经过匀料装置后、后被第一次吸风,物料落入分料门④中,然后均匀分配到各层筛面上。含灰尘、轻杂的空气在上升气流带动下流动到上沉降室⑨后,杂质速度降低落到沉降室底,通过排杂绞龙排除。物料经过筛选后从净粮口排除被第二次吸风,含杂气流流动到下沉降室⑩后,进行沉降并通过排杂绞龙进行收集排出。

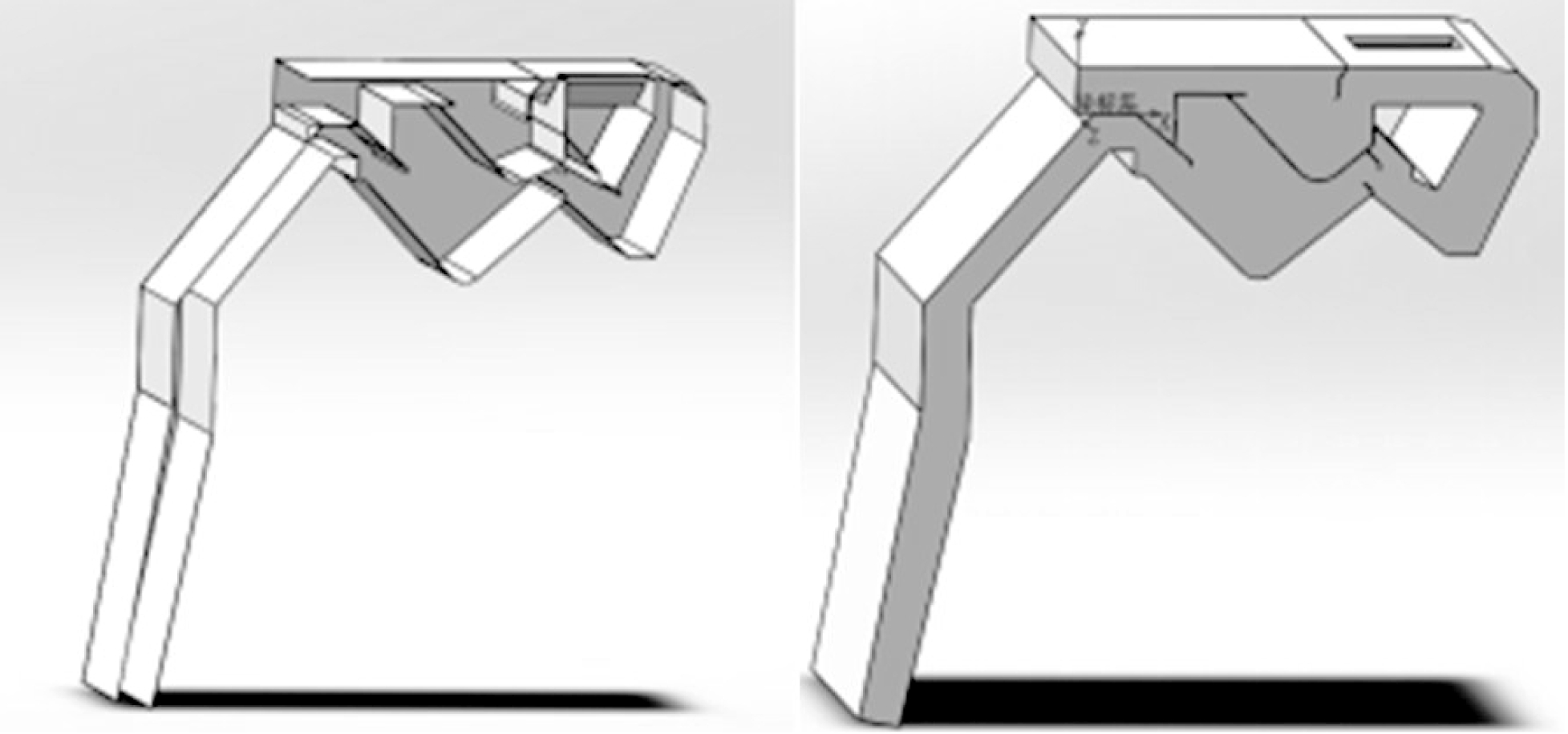

回转组合多层筛风道系统内除风道外还包含排杂绞龙、进料匀料机构、出料压力门、观察窗、照明装置、调风装置等。因为本研究主要分析风道系统内气流的流动情况,为了便于对风道系统进行模拟仿真,将其中的部件进行简化,对其风道进行建模,并在风道的基础上建立流道的模型,在SolidWorks2013中建立风道系统的流道三维模型。如图2所示,(左侧为简化流道模型中心截面,右侧为简化风道模型)。

图2 简化流道模型与简化风道模型

模型以吸风口右下角为原点进行建立,以筛体长度方向为X轴(以向右为正),以筛体高度方向为Y轴(以向上为正),以筛体宽度方向为Z轴(以向外为正),坐标系的具体方向如图3所示。为了模拟风吹过物料时气流的流速情况,在下料口增加一处阻尼,将流道模型上下料口处拉伸切除57个半径为30 mm,深度为10 mm的圆柱体。由后文云图可知,经过阻尼后的风速降为4~6 m/s,符合实际情况,所以该阻尼设置合理。

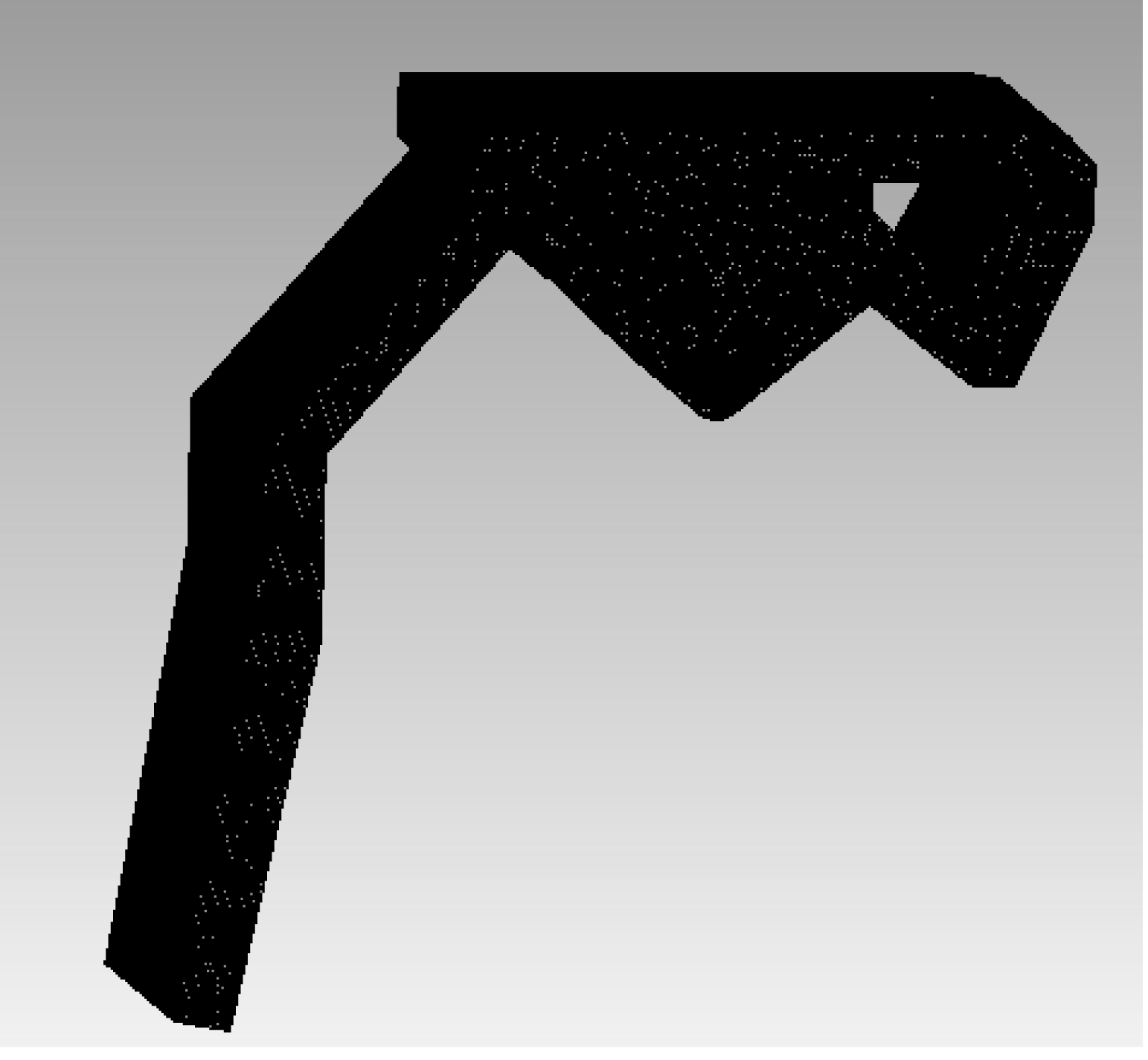

将模型导入ANSYS Workbench 15.0中进行划分网格,模型属性选择为Fliud,网格划分采用六面体法,为了使网格的划分效果更好,并采用体网格进行了更详细的划分,网格大小为20 mm。划分后的模型网格如图3所示。

图3 模型网格

本研究中风道的工况参数:吸风口风速v=6 m/s,室温取20 ℃,空气的运动粘度为μ=14.8×10-6m2/s,空气的密度ρ=1.29 kg/m3,吸风口长1 434 mm,宽196 mm,水力直径D为流体流道截面积S与周边长度C之比的4倍。

计算可以得到内部流场的雷诺数:

由于内部流场的雷诺数大于12 000,所以吸风口处的流场为湍流状态[3]。

计算吸风口的湍流强度:

根据计算结果可得,选用标准κ-ε湍流模型对风道系统进行数值模拟。

将划分好的网格文件导入Fluent中进行模拟仿真,首先进行边界条件的设置,吸风口边界条件设置为速度入口(velocity-inlet),其中具体参数为:速度为-6 m/s、湍流强度为3.51%、水力直径为381 mm。进风口和下料口的边界条件设置为自由出口(outflow)。采用标准κ-ε湍流模型,基于压力的SIMPLEC非耦合隐式求解算法。在Workbench 15.0中对于其他没有定义的边界都默认为壁面条件,迭代计算的收敛精度设置为10-3。初始化整个区域后,经过多次迭代计算,计算结果达到预设的精度值,计算结果收敛。

风选的基本原理是根据不同大小、形状和密度的谷物与杂质颗粒具有不同的悬浮速度,由于谷物的悬浮速度大于轻杂质,当谷物和轻杂质的混合物落入一定速度的上升气流中时,使谷物穿过气流下落,而杂质被气流带走[1]。粮食物料及轻杂质的悬浮速度见表1。

表1粮食物料及轻杂质悬浮速度

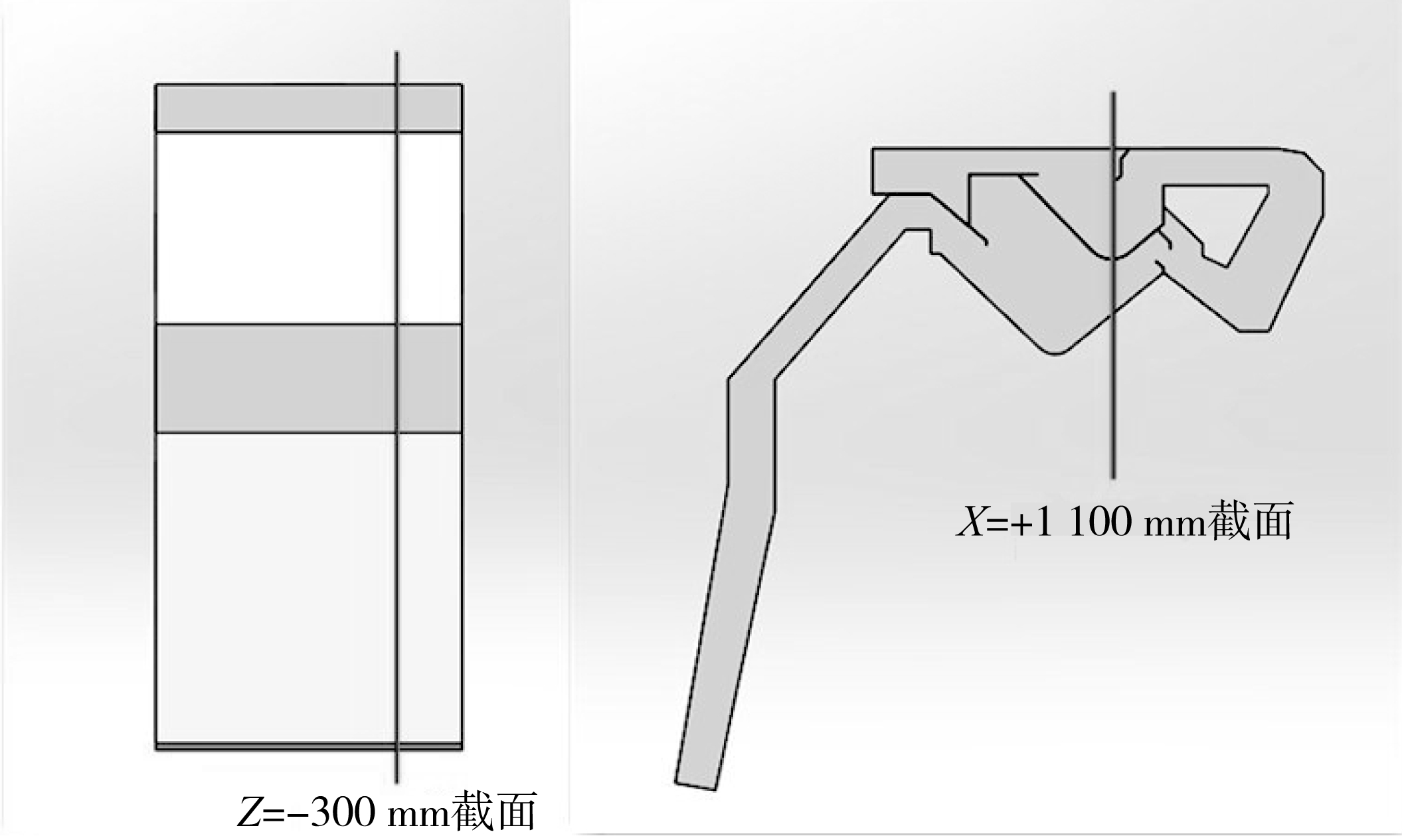

通过仿真分析发现,与设备对称面平行的各面速度场基本相同,所以只取其中有代表性的截面进行分析。本研究中的风道为对称结构,如果取对称截面处的压力云图,会因为进料口的存在,而缺失部分云图,所以取Z=-300 mm处的截面。该截面云图可以很好体现整个风道流体域的速度情况。选取X=+1 100 mm处的截面,该截面可以很好体现上沉降室沉降区域的气流速度情况。图4为所选取的截面在流道内的位置图。图5、图6、图7为流体域速度云图。

图4 截面位置图

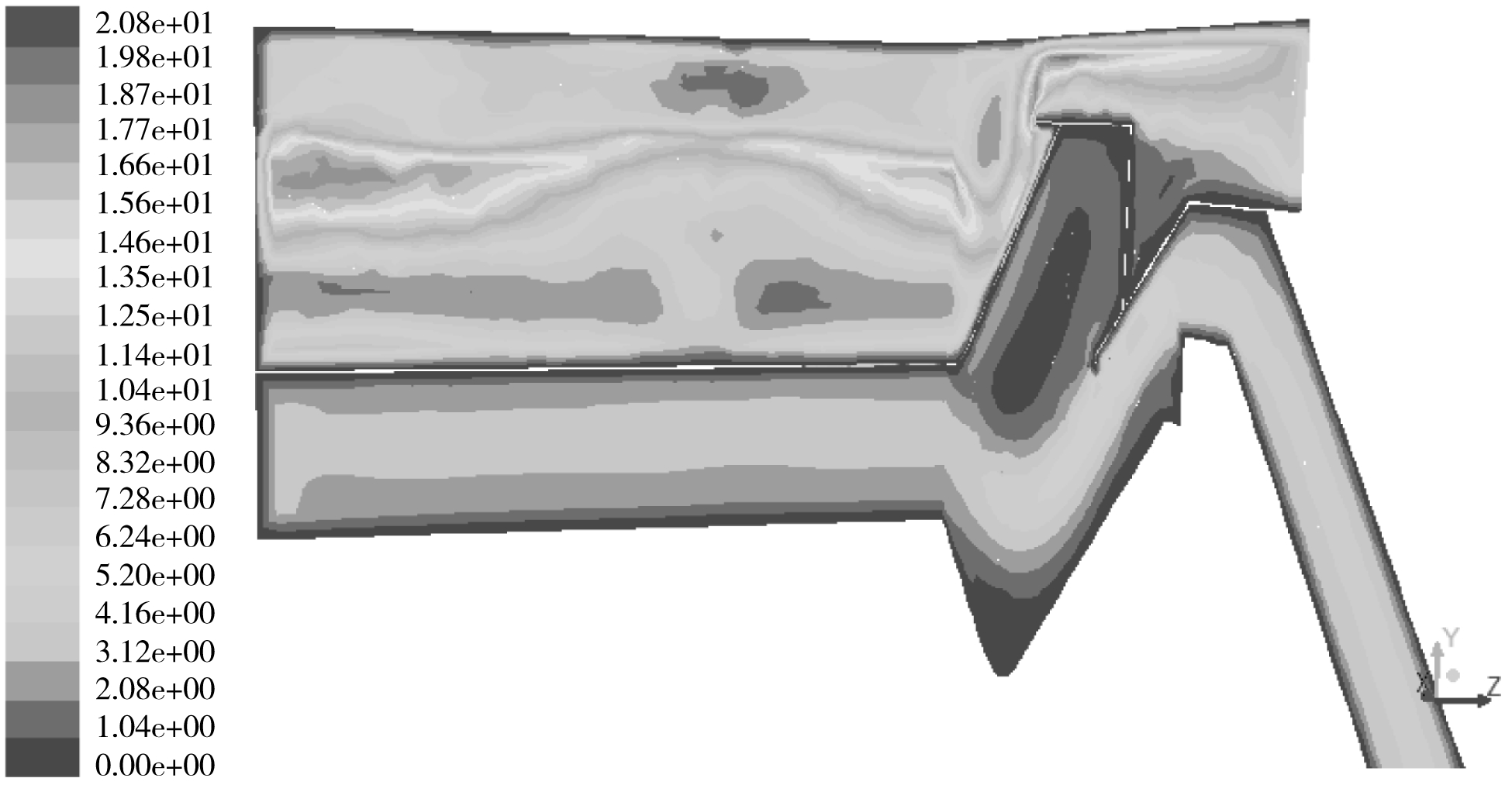

图5 Z=-300 mm截面的速度云图

由于回转组合多层筛主要用于粮食颗粒的清理,所以其下料口处的风速必须小于粮食颗粒的悬浮速度,大于杂质的悬浮速度,其沉降室的速度必须小于杂质的悬浮速度以便于进行沉降。如图5所示,下沉降室内气流速度均匀,气流速度小于3 m/s,低速区范围大,由进风口吸入的气流进入下沉降室后,速度降低,适合沉降从出料口物料中吸入的轻杂质。入料口处气流速度大小为7~8 m/s,物料从入料口进入后在气流的作用下立马获得了一定的初速度,该风速满足小于粮食颗粒的悬浮速度,大于杂质的悬浮速度。粮食颗粒由于重力的作用向下运动进入分料门,轻杂质由于悬浮速度低,在气流的作用下,被带入上沉降室内进行沉降,还有部分少量的杂质会随气流从吸风口进入风网内。

图6 Z=-300 mm截面的上沉降室局部云图

图7 X=+1 100 mm、Z=-300 mm截面的速度云图

由图6、7可知,上沉降室速度均匀性差,沉降室底部气流速度高,气流在低速区与高速区交界部分会形成涡流,涡流存在的地方能量消耗大,能量损失也大,部分轻杂还未沉降就被气流带走,影响沉降效率。上沉降室流场气流不均匀性和不稳定性的存在和风速过高,极大地影响着风选效果和杂质沉降效果[4]。

由上文分析可知,设备中上沉降室气流的不稳定性、不均匀性是风道系统的最大问题,会影响杂质的沉降与风选效率,而且会增加设备的能耗。为了改善上沉降室的沉降效果,对上沉降室的部分结构提出了3种改进假设:(1)将上沉降室挡风板的长度(如图8a箭头所标记的长度)整体缩短30 mm;(2)在上沉降室进风口处增加30 mm的折弯;(3)将上沉降室挡风板与上沉降室进风口的距离(如图8c箭头所标记的长度)由125 mm调整到165 mm。三种调整后的结构,在使用同样的边界条件的情况下,风道在相同截面处的速度云图如图8、图9所示。

对比图5、图6、图7、图8与图9,根据速度云图所示,3种结构的改进效果中,第三种沉降区域的速度均匀性最好、低速区体积最大,将上沉降室挡风板距离其进风口的距离由125 mm调整为165 mm后,上沉降室气流的不均匀性有很大改善,低速区也有相应的增加,对杂质颗粒的沉降效果有很大帮助。说明上沉降室结构的改进对增加风选效率有很大帮助。这是由于原设备中挡风板距离进风口的位置太近,将气流引导到了沉降区,从而影响设备上沉降室的沉降效果和风选效率。

a将上沉降室挡风板的长度整体缩短30 mm

b在上沉降室进风口处增加30 mm的折弯

c 将上沉降室挡风板与上沉降室进风口的距离由125 mm调整到165 mm

图8 Z=-300 mm截面的速度云图

a 将上沉降室挡风板的长度整体缩短30 mm

b 在上沉降室进风口处增加30 mm的折弯

c 将上沉降室挡风板与上沉降室进风口的距离由125 mm调整到165 mm

图9 X=+1 100 mm截面的速度云图

由上文可知,在几种改进方式中,调整上沉降室挡风板距上沉降室进风口的距离是最有效的改进方式,现提出3种不同的距离:145 mm;165 mm;185 mm,来验证沉降室内气流速度、分布最好的距离。图10为3种情况下分别在X=+1 100 mm截面的速度云图。

a 145 mm

b 165 mm

c 185 mm

图10 X=+1 100 mm截面的速度云图

通过对比云图,可以发现当上沉降室挡风板距其进风口的距离为165 mm时,上沉降室内沉降区速度均匀性最好,低速区最大,更有利于杂质的沉降。

通过对回转组合多层筛风道系统的数值模拟仿真过程,可以发现:下沉降室气流稳定而且速度低,适合轻杂质沉降。改动上沉降室挡风板与其进风口的距离是优化上沉降室沉降效果最有效的改进手段,将上沉降室挡风板与其进风口的距离由125 mm调整为165 mm时,可以有效的改善上沉降室气流场的气流分布情况,降低能耗,提高杂质沉降与物料风选的效率。该研究成果应用于开封茂盛集团的HZZD系列回转组合多层筛,经产品在多个粮仓、面粉厂以及种子加工厂的使用,结果表明极大提高了杂质的沉降效果与粮食清理效率。

参考文献:

[1]阮竞兰,武文斌. 粮食机械原理及应用[M].北京:机械工业出版社,2017.

[2]常栋科,武文斌,原富林,苑兵丰,贾勉,王龙龙.垂直吸风道风选器的仿真分析及研究[J].粮食与饲料工业,2015(5):9-13.

[3]阮竞兰,张双,张海红.基于FLUENT对袋式除尘器气流流场的数值模拟[J]河南工业大学学报(自然科学版),2015(4):16-19

[4]李金亮,吕传毅,杨先海.风选通道分析及优化设计[J].机械设计与制造,2009,2(2):11-12.

[5]唐家鹏. FLUENT14.0超级学习手册[M].北京:人民邮电出版社,2013.

[6]黄志新,刘成柱.ANSYS Workbench 14.0 超级学习手册[M].北京:人民邮电出版社,2013.

[7]谭春亮,王科社,范涛,等.风选机的气流场分析与优化设计[J].北京机械工业学院学报,2006,3(1):21-22.●![]()

WANG Hao-dong,RUAN Jing-lan, ZHANG Shuang

(College of Mechanical and Electrical Engineering, Henan University of Technology, Zhengzhou Henan 450007)

Abstract:The airflow velocity and airflow direction in the duct of rotary multi-layer sieve were simulated and analyzed by fluid dynamics analysis software FLUENT. By observing and analyzing the velocity cloud chart, it is found that the air velocity in the settling chamber was not stable and too high to settle the light impurities. It was found that the air velocity and air flow distribution in the chamber were affected directly by the dimension of the upper wind shield and the distance between the upper wind shield to the inlet of air. The air velocity in the settling chamber was reduced obviously after being optimized by enlarging the settling chamber, reducing the vortex, therefore improving the impurity sedimentation efficiency and reducing the energy consumption.

Key words:rotary multilayer sieve; fluid analysis; velocity contour; air distribution

收稿日期:2017-10-24

基金项目:开封市重点科技计划项目(ZD16010)

作者简介:王豪东,1994年出生,男,在读硕士.

通讯作者:阮竞兰,1958年出生,女,教授.

中图分类号:TS 210.3

文献标识码:A

文章编号:1007-7561(2018)03-0022-05