糯米粉理化特性及与麻球品质的相关性

马鹏阔,周显青,张玉荣,李建飞

(河南工业大学 粮油食品学院,河南 郑州 450001)

摘 要:为提高麻球产品质量,指导麻球工业化生产合理选择糯米粉原料。以16种糯米粉原料为研究对象,测定其理化特性(直链淀粉含量、粗蛋白含量、粗脂肪含量、破损淀粉含量、糊化特性)及麻球品质特性,同时通过分析糯米粉各品质指标与麻球品质的相关性,探讨糯米粉原料特性对麻球品质的影响。结果表明,糯米粉粗蛋白含量与麻球比容、色泽、硬度指标均呈显著负相关,与麻球形状和总分均呈极显著负相关;衰减值与麻球比容得分呈显著正相关,而峰值时间、糊化温度与麻球比容呈极显著负相关,最低粘度、最终粘度、回生值与麻球的外观均呈显著负相关。因此,在选择麻球生产原料糯米粉时,应综合考虑其粗蛋白含量和糊化特性。依据本研究所用的糯米粉,得出粗蛋白含量在6.80%以下,衰减值高于1 282 cP,最低粘度低于1 526 cP,最终粘度低于1 950 cP,回生值低于424 cP,峰值时间低于3.9 min,糊化温度低于76 ℃的原料,生产的麻球品质较好。

关键词:大米;糯米粉;麻球;品质评价;品质指标

麻球是以糯米粉为原料,加水成团后滚上芝麻,经油炸制得的一种经典传统油炸小吃。其具有外形滚圆饱满,色泽金黄,皮薄香脆,内瓤香糯的特点,在我国有着广泛的市场需求和群众基础,在广东及港澳地区是常见的贺年食品。麻球作为我国传统食品的一部分,虽然有着悠久的制作历史,但与汤圆、粽子、水饺等传统食品的工业化发展相比,则远远落后。其生产加工仍多为手工操作,机械化、自动化程度低、加工条件随意性大,没有标准化生产工艺及配方,以至于产品质量不稳定,难于实现规模化和标准化[1]。而有关麻球的文献报道也较为有限。其中,在麻球的原料选择上,依据对一些有长期麻球制作经验的专业厨师的调研与交流发现[2-3],粘性越好的糯米粉就越适合于麻球制作,但这仅为经验之谈,并无系统而深入的探索。糯米粉作为麻球制作的基础物料,其原料特性对于麻球的品质影响及机理的研究显得至关重要,但有关麻球用糯米粉的品质特性研究则是一片空白,而在其他类糯米制品与糯米粉原料特性的相关研究上有一定文献报道。譬如,在汤圆用糯米粉的品质研究中,张国治[4]研究指出汤圆用糯米粉对粒度和粘度有一定要求。周显青等[5]研究发现,糯米粉蛋白、脂肪及直链淀粉含量对汤圆外观品质和蒸煮特性影响显著。因此,需要系统研究原料特性对麻球品质影响的内在因素进行研究。

本实验通过测定16种不同糯米粉的理化特性和糊化特性,同时将其制成麻球进行品质评价,采用相关性分析法对糯米粉各品质指标与麻球品质的相关性进行探究,旨在为麻球加工用糯米粉的原料选择提供参考。

1 材料与方法

1.1 原料

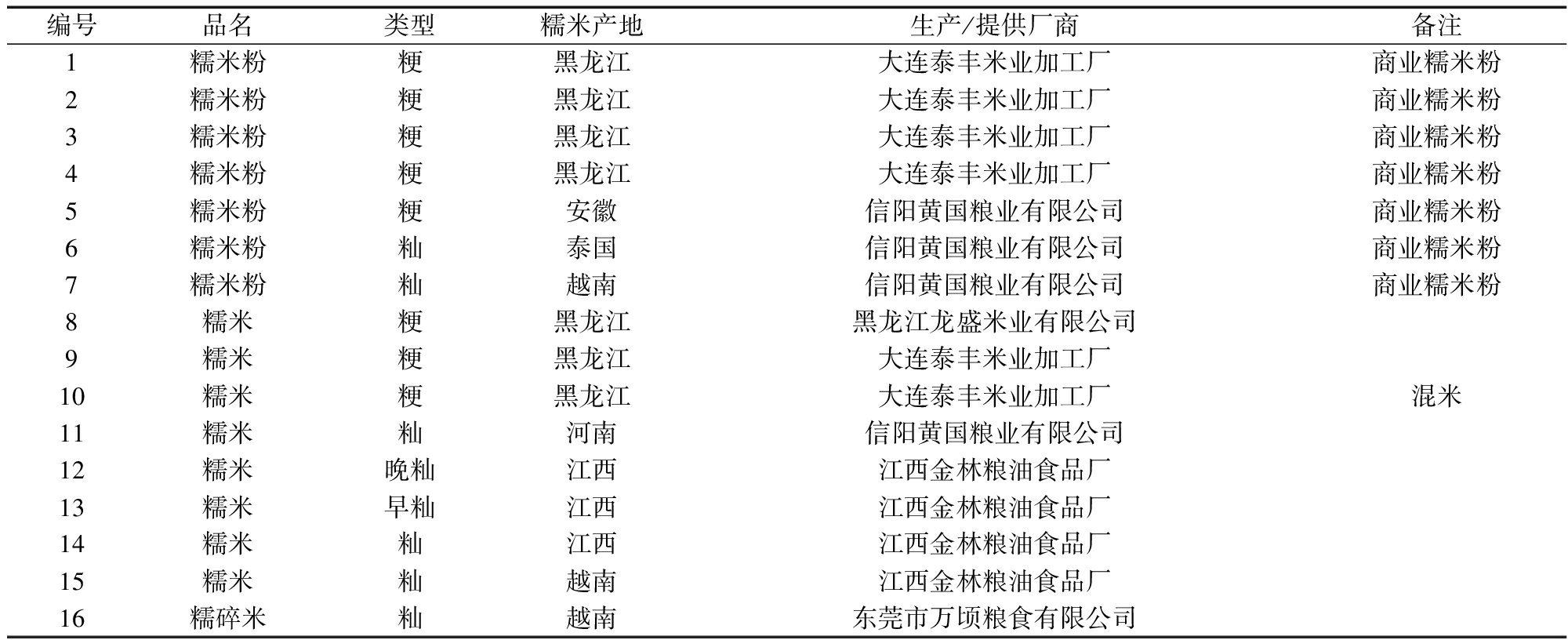

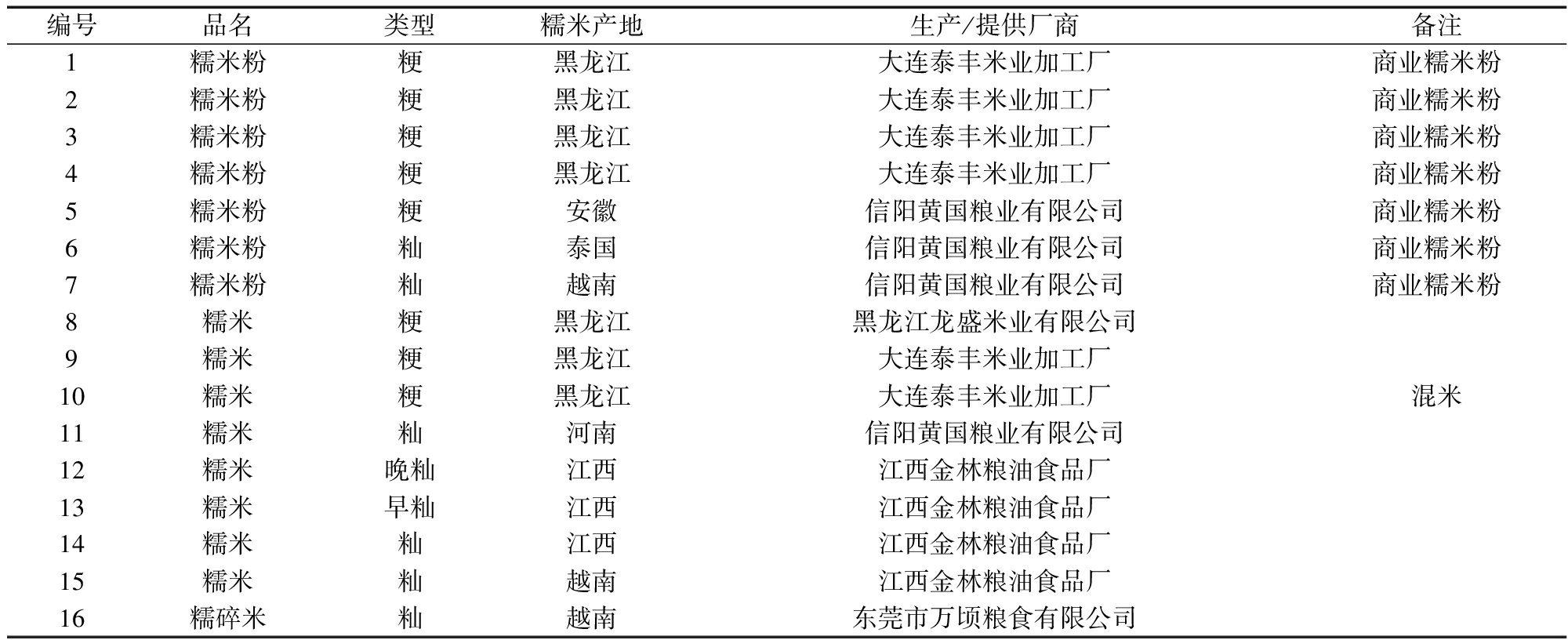

16种糯米粉原料的编号、名称、类型、产地等信息见表1。小麦粉(特一粉):郑州金苑面粉有限公司;改良剂:郑州隆霄生物科技有限公司;白砂糖:广州太古糖业(中国)有限公司;精炼一级大豆油:秦皇岛金海食品工业有限公司。

表1糯米粉样品的基本信息

编号品名类型糯米产地生产/提供厂商备注1糯米粉粳黑龙江大连泰丰米业加工厂商业糯米粉2糯米粉粳黑龙江大连泰丰米业加工厂商业糯米粉3糯米粉粳黑龙江大连泰丰米业加工厂商业糯米粉4糯米粉粳黑龙江大连泰丰米业加工厂商业糯米粉5糯米粉粳安徽信阳黄国粮业有限公司商业糯米粉6糯米粉籼泰国信阳黄国粮业有限公司商业糯米粉7糯米粉籼越南信阳黄国粮业有限公司商业糯米粉8糯米粳黑龙江黑龙江龙盛米业有限公司9糯米粳黑龙江大连泰丰米业加工厂10糯米粳黑龙江大连泰丰米业加工厂混米11糯米籼河南信阳黄国粮业有限公司12糯米晚籼江西江西金林粮油食品厂13糯米早籼江西江西金林粮油食品厂14糯米籼江西江西金林粮油食品厂15糯米籼越南江西金林粮油食品厂16糯碎米籼越南东莞市万顷粮食有限公司

1.2 主要试剂

乙醚,浓硫酸,氢氧化钠,硼酸,硫酸铵,盐酸,甲基红,溴甲酚绿,无水乙醇,甲醇,无水碳酸钠,硫代硫酸钠等,均为分析纯。

1.3 仪器设备

FW80高速万能粉碎机:北京市永光明医疗仪器厂;722紫外可见分光光度计:上海精密仪器科学有限公司;KDN-08消化炉:上海精隆科学仪器有限公司;101C-3电热鼓风干燥箱:上海实验仪器厂有限公司;KDN-08C定氮仪:上海新嘉电子有限公司;RVA 快速粘度分析仪:波通瑞华科学仪器(北京)有限公司;DS-1高速组织捣碎机:上海标本模型厂;C21H1202型电磁炉:青岛海尔成套家电服务有限公司;HHS恒温水浴锅:上海医疗器械五厂;YF-12型电热多功能油炸锅:瑞安市一方机械制造有限公司;BVM6630型食品体积测定仪:波通瑞华科学仪器(北京)有限公司;CS-B5A型和面机:希派克餐饮设备(上海)有限公司;直链淀粉测定仪:长春长光思博光谱技术有限公司;JMS~50DX胶体磨:廊坊市廊通机械有限公司;JXFM110锤式旋风磨:上海嘉定粮油仪器有限公司;SDmatic破损淀粉仪:法国肖邦技术公司;CNS-2121水分速测仪、CNS-1211超声波萃取仪和挥干仪:长春长光思博光谱技术有限公司。

1.4 实验方法

1.4.1 糯米粉制备

实验室糯米粉制作参照文献[6-7]方法。糯米原料用蒸馏水浸泡,浸泡温度35 ℃,浸泡时间90 min。浸泡后糯米放入高速组织捣碎机进行粗磨,然后用胶体磨细磨1次。细粉浆于室温下静置4 h,沉淀分层,取下层沉淀于40 ℃下干燥至水分含量14%左右,经粉碎制得糯米粉。

1.4.2 麻球制作

参考文献[4]进行麻球制作。

粉团和制:称取200 g糯米粉,10 g小麦粉,2 g麻球改良剂,称取30 g白砂糖溶于130 mL水中,于和面钵中,用低速挡和制3 min,揉搓成团。

粉团煮制:称取36 g上述粉团,放入沸水中煮10 min。

面团和制:取出煮制后的熟粉团,沥水,与剩余的生粉团一起揉匀。

饧面:将面团分割成每个55 g的剂子,用保鲜膜密封,于室温下饧面3 h。

低温炸制:调整油温至100 ℃,将生坯浸入油中,待麻球周身不断有气泡溢出时调高油温至120 ℃。

恒温炸制:油炸温度120 ℃,油炸时间20 min,用汤勺不断将油淋在麻球表面上,并不时翻动麻球使其受热均匀。

高温定型:调高油温至160℃,炸制约1 min,使麻球外壳上色,定型,捞出沥油。

1.4.3 糯米粉理化指标测定

水分:按照GB5009.3—2016中的直接干燥法进行测定[8];粗蛋白:按照GB 5009.5—2010的仪器测定法进行测定[9];粗脂肪:按照GB/T 5512—2008中的索氏抽提法进行测定[10];直链淀粉含量:采用直链淀粉测定仪进行测定;破损淀粉:使用SDmatic破损淀粉仪进行测定;糊化特性:按照GB/T 24852—2010 大米及米粉糊化特性测定 快速粘度仪法[11]。

1.4.4 麻球比容测定及品质评价

比容测定:采用食品比容定仪进行测定。

品质评价:参考文献[12-13],依据模糊数学理论,运用二元对比法建立了麻球品质评价方法。由经培训的5人组成品评组,在感官评定实验室内对麻球进行感官评价,评分规则见表2。

表2评分规则

项目评分/分比容(15)<1.611.6-2.02^62.1-2.47^102.5-2.811^14>2.915形状(5)呈规则球形5呈略微扁圆形3^4形状不规则,球体开裂,塌陷,或有气泡凸起等现象1^2外观(5)表面平整光滑无裂纹5表面不平整,有轻微裂纹3^4表面不平整,裂纹明显1^2色泽(10)色泽金黄、颜色均匀8^10色泽淡黄或深黄、颜色较均匀4^7色泽微黄或暗红,颜色不均匀1^3气味(5)有油炸风味和糯米香味,无异味5有轻微油炸风味和糯米香味,无异味3^4无油炸风味和糯米香味,有异味1^2酥脆性(15)表皮酥脆,咬断时有清晰的“咔呲”声11^15表皮有一定韧性,咬断时有轻微的“咔呲”声6^10表皮坚韧,咬断时无“咔呲”声1^5硬度(10)软硬适中8^10稍软或稍硬4^7硬度太大或太小1^3黏度(10)爽口,不黏牙8^10不爽口,稍黏牙4^7不适口,黏牙1^3咀嚼性(10)经过适当咀嚼即可下咽8^10咀嚼时间稍长才可下咽4^7长时间咀嚼才可下咽,感到费力1^3滋味(15)有油炸风味和糯米香味,甜度适中,无异味11^15有轻微油炸风味和糯米香味,甜度稍重或稍淡,无异味6^10无油炸风味和糯米香味,甜味过重或过淡,有异味1^5

1.4.5 数据处理

运用Excel 2010软件进行数据整理,SPSS 16.0软件对数据进行相关性分析。

2 结果与分析

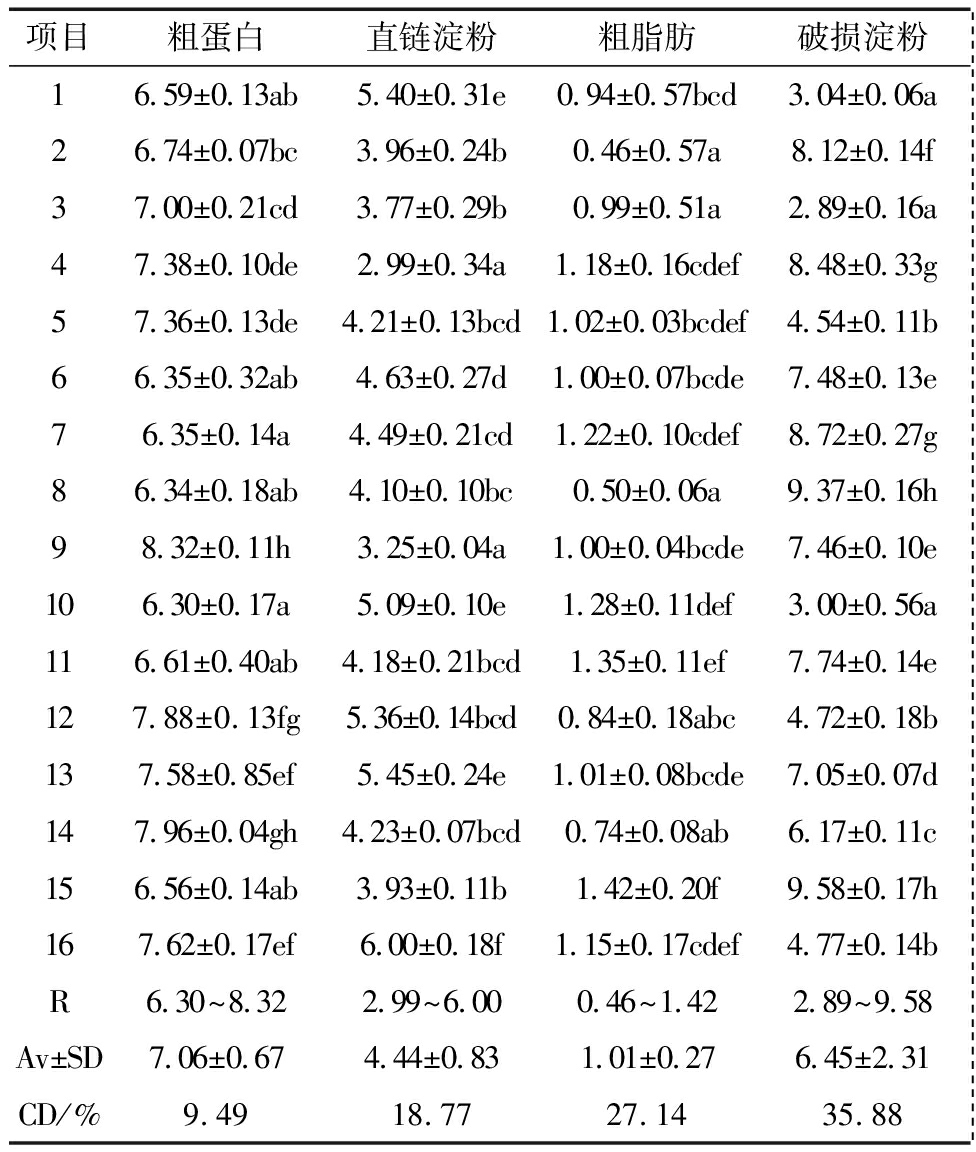

2.1 糯米粉主要化学成分

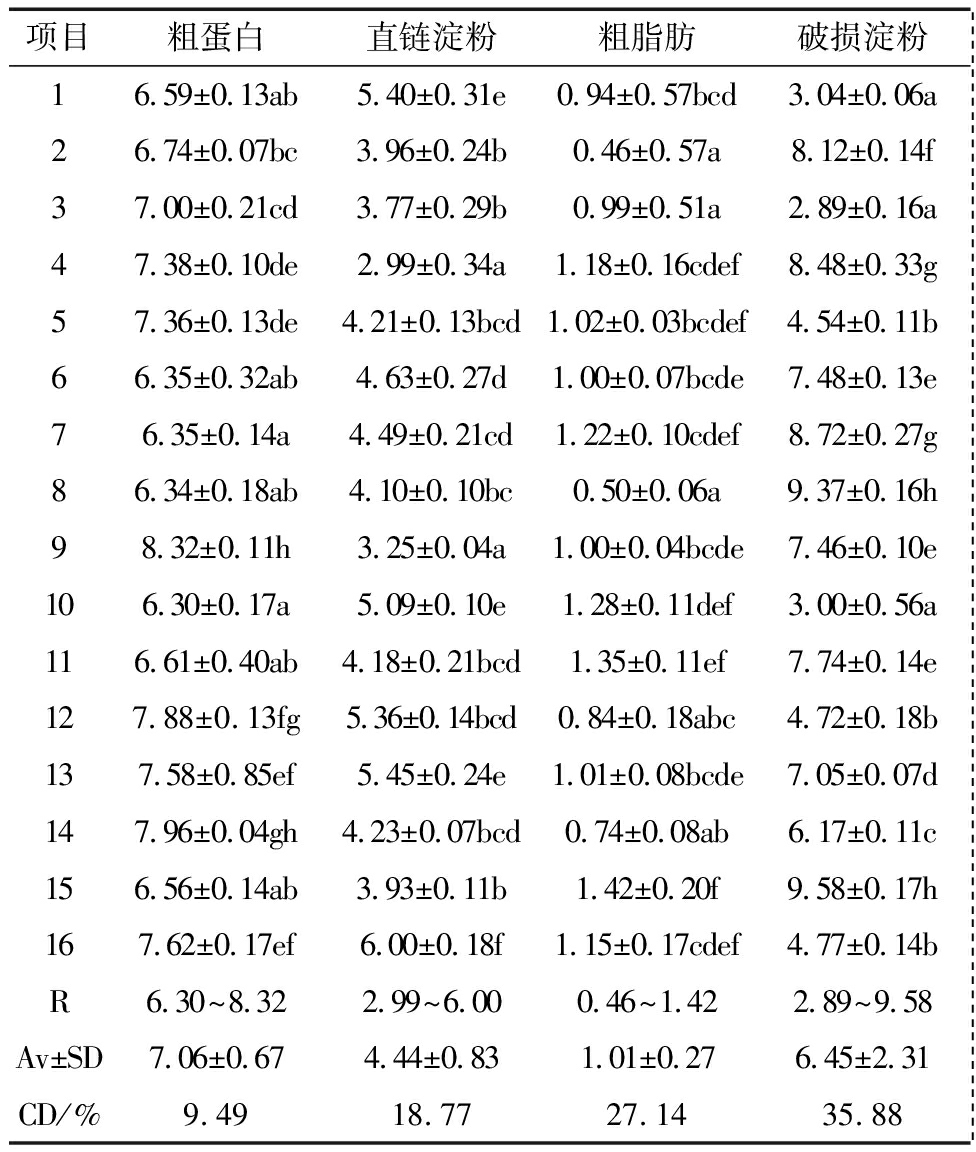

糯米粉的主要化学成分测定结果见表3。由表3可看出,糯米粉的粗蛋白含量变化范围为6.30%~7.96%。糯米粉中蛋白质影响着大米淀粉的结构特性、糊化特性以及流变学特性[14]。且蛋白质还能够抑制淀粉颗粒的吸水膨胀,使糯米粉的峰值温度升高。同时可增强糯米粉淀粉的凝胶网络结构[15]。直链淀粉含量变化范围为2.99%~6.00%。其中,1、10、12、13、16号糯米粉样品直连淀粉含量偏高(>5%),其原因可能是含有少量其他非糯米成分。直链淀粉含量可影响淀粉的热力学性质,并能够使淀粉的结晶度降低,熔融温度增大[16]。粗脂肪含量与破损淀粉含量变化范围分别为0.46%~1.28%和2.89%~9.58%。其中,实验室湿法磨制的糯米粉比工业生产的糯米粉破损淀粉含量高[17]。总体来看,16份样品的各指标数值达到较宽范围,说明所选样品具有代表性。

表3糯米粉的主要化学成分含量%

项目粗蛋白直链淀粉粗脂肪破损淀粉 16.59±0.13ab5.40±0.31e0.94±0.57bcd3.04±0.06a 26.74±0.07bc3.96±0.24b0.46±0.57a8.12±0.14f 37.00±0.21cd3.77±0.29b0.99±0.51a2.89±0.16a 47.38±0.10de2.99±0.34a1.18±0.16cdef8.48±0.33g 57.36±0.13de4.21±0.13bcd1.02±0.03bcdef4.54±0.11b 66.35±0.32ab4.63±0.27d1.00±0.07bcde7.48±0.13e 76.35±0.14a4.49±0.21cd1.22±0.10cdef8.72±0.27g 86.34±0.18ab4.10±0.10bc0.50±0.06a9.37±0.16h 98.32±0.11h3.25±0.04a1.00±0.04bcde7.46±0.10e 106.30±0.17a5.09±0.10e1.28±0.11def3.00±0.56a 116.61±0.40ab4.18±0.21bcd1.35±0.11ef7.74±0.14e 127.88±0.13fg5.36±0.14bcd0.84±0.18abc4.72±0.18b 137.58±0.85ef5.45±0.24e1.01±0.08bcde7.05±0.07d 147.96±0.04gh4.23±0.07bcd0.74±0.08ab6.17±0.11c 156.56±0.14ab3.93±0.11b1.42±0.20f9.58±0.17h 167.62±0.17ef6.00±0.18f1.15±0.17cdef4.77±0.14b R6.30^8.322.99^6.000.46^1.422.89^9.58 Av±SD7.06±0.674.44±0.831.01±0.276.45±2.31 CD/%9.4918.7727.1435.88

注:同一列字母不同则有显著性差异(P<0.05);R:变幅范围;Av±SD:均值±标准差,CD:变异系数。下同。

2.2 糯米粉的糊化特性

糯米粉的糊化特性测定结果见表4。从表可看出,糊化温度变幅为20.5 ℃,大部分样品间糊化温度有显著差异,而峰值时间的变幅则相对较小,且80%以上的样品的峰值时间分布在4 min以下。其中,11号和14号糯米粉显得较为突出,其糊化温度和峰值时间均达到80 ℃及5 min以上,显著高于其他糯米粉,这预示着其淀粉糊化过程需要耗费更多能量,可能与其蛋白质含量及淀粉晶体结构相关。不同样品间其粘度特性指标值差异明显,其中16号样品的峰值粘度、最低粘度、最终粘度、回生值均为最低,且衰减值也相对较低,表明与整米相比,越难粉碎糯米所制的糯米粉热糊及冷湖稳定性相对更强,但淀粉膨胀程度较低。其次是10号糯米粉,虽然混有一定比例的非糯米,但由于混入比例较小,因而对其糊化特性影响并不明显。另外12号糯米粉其衰减值显著低于其他样品,表明其淀粉热糊稳定性相对最强。

表4糯米粉的糊化特性

项目糊化温度/℃峰值时间/min峰值粘度/cP最低粘度/cP最终粘度/cP衰减值/cP回生值/cP168.90±0.64ab3.73±0.11bcdef2 442±98.99d1 160±42.43c1 521±63.64c1 282±70.71cd361±43.84cde272.90±1.98def3.87±0.99def2 265±84.85cd747±28.28b1 020±66.47b1 518±38.18e273±14.14cd366.50±1.41a3.47±0.14ab5 033±142.84j2 503±56.57k3 139±84.85i2 530±53.74i636±70.71g466.50±1.13a3.27±0.07a4 789±113.14j1 518±35.36e1 852±91.92d3 271±59.40k334±65.05cde569.60±0.57bc3.60±0.12bcd3 591±106.07gh1 646±19.80gh2 089±113.14ef1 945±31.11g443±52.33ef672.90±1.56def4.00±0.11f4 978±155.56j2 226±14.14j2 826±98.99i2 752±59.40j600±63.64g774.40±1.70ef3.93±0.17ef3 197±134.35f1 472±25.46de1 912±70.71def1 725±45.25f440±38.18def874.40±0.85ef3.80±0.06cdef3 996±132.23i1 882±22.63i2 418±73.54g2 114±55.15h536±56.57fg971.95±1.56cde3.67±0.21bcde4 079±178.19i1 410±42.43d1 811±108.89d2 669±57.98j401±45.25cde1070.40±1.41bcd3.53±0.08ab2 018±101.82bc748±16.97b953±53.74b1 270±59.40cd205±31.11ab1182.20±1.13h5.00±0.10g3 381±113.14fg1 681±21.21h2 116±87.68f1 700±59.40f435±50.91def1279.15±1.70g5.33±0.08h1 871±104.65b1 193±32.53c1 480±106.07c678±18.38a287±59.40bc1371.25±0.71cd3.67±0.04bcde2 845±118.79e1 463±38.18de1 871±76.37d1 382±28.28d408±29.70de1487.00±1.84i5.27±0.18gh2 806±140.01e1 588±31.11fg2 129±86.27f1 218±59.40c541±59.40fg1575.95±0.57f3.93±0.14ef3 698±101.82h1 526±42.43ef1 950±72.12de2 172±55.15h424±43.84def1675.35±0.99f3.93±0.21ef1 417±89.10a405±21.21a525±53.74a1 012±35.34b120±22.63aR66.50^87.003.27^5.331 417^5 033405^2 503525^3 139678^3 271120^636Av±SD73.71±5.494.00±0.633 275±1 121.531 148±532.301 851±665.961 827±713.76402±139.16CD/%7.4515.7334.2436.7635.9839.0634.55

2.3 麻球品质评价

麻球的品质评价结果见表5。由表可看出,麻球比容得分的变化范围为2.2~20分,总分为45.6~87.8分,变幅较大,其中2号样品的感官总分最高,13号样品的最低。且各样品间各感官评价指标所得评分差异显著。说明原料差异对麻球品质影响显著。

表5麻球的品质评分分

项目比容形状外观色泽气味酥脆性硬度黏度咀嚼性滋味总分 115.2±0.84h4.8±0.45f5.0±0e 7.8±0.84ef3.6±0.55de12.2±0.84efg5.0±0h 9.8±0.45e9.6±0.55fg14.0±0.71ef8.7±1.73g 215.8±0.84h4.0±0.71de4.2±0.84d9.0±0.71gh4.8±0.45gh11.0±0.71def5.0±0.45gh9.6±0.55de9.8±0.45g14.8±0.45f87.8±1.30g 310.2±0.84e1.6±0.54ab1.8±0.45ab5.8±0.84bc3.8±0.84ef4.0±0.71a3.2±0.45cd6.0±0.71a7.4±0.55cd13.0±0.71cde56.8±2.68b 419.8±0.45j1.0±0a2.0±0.71b7.2±1.48de5.0±0h4.6±0.55a2.0±0.71ab6.2±0.84a6.2±0.84ab14.8±0.45f68.8±2.39d 515.2±1.48h1.2±0.45ab3.0±0.71c6.0±0.71bc3.8±0.45ef11.8±0.84def3.4±0.55de8.0±1.00bc8.4±0.55de12.8±0.84cd73.6±2.70e 618.0±0.71i3.0±0.71c1.2±0.4ab57.8±1.10ef1.6±0.55a12.4±1.14fg4.4±0.55fgh8.0±0.71bc7.8±0.84cde8.0±0.71b72.2±1.92e 720.0±0j3.0±0.71c1.2±0.45ab8.0±1.00efg4.6±0.55fgh8.2±1.10c3.2±0.84cd6.4±0.55a5.6±0.55a12.2±1.10cd72.4±2.07e 812.2±0.84f4.4±0.55ef3.0±0.71c5.0±0.71b2.4±0.55bc10.8±1.48de4.0±0.71ef7.0±1.00ab8.2±0.45de8.0±0.71b65.0±2.55c 98.6±0.55d1.0±0a1.0±0a7.2±0.84de1.6±0.55a11.6±1.67def4.2±0.45fg8.6±0.55cd8.2±0.84de4.8±0.44a56.8±2.77b 1015.0±0.71h3.0±0.71c4.8±0.45de7.4±0.55def4.2±0.84hg7.6±0.55c4.6±0.55fgh9.6±0.55de9.8±0.45g13.2±0.45de79.2±1.30f 118.0±1.00d3.2±0.45c2.0±0.71b8.4±0.55fg2.8±0.45bc14.8±0.45h4.8±0.45gh9.0±0.71cde8.8±0.84ef8.6±1.14b70.4±3.44de 128.2±0.45d1.2±0.45ab1.0±0a3.8±0.45a3.0±0.71cd12.2±0.84efg3.4±0.55de6.4±0.55a8.0±1.00de8.0±0.71b55.2±1.92b 133.2±0.45b3.4±0.54cd1.8±0.45ab5.4±0.55bc2.2±0.45ab10.4±1.14d1.8±0.45a6.8±0.84a6.0±1.00a4.6±0.55a45.6±1.82a 142.2±0.45a1.8±0.45b1.2±0.45ab6.4±0.55cd4.2±0.45efgh12.0±1.58efg2.6±0.55bc6.4±1.14a5.4±0.55a12.0±0.71c54.2±2.49b 1513.2±0.84g4.2±0.45ef1.8±0.84ab9.8±0.45h4.0±0.71efg13.4±0.54g5.0±0h8.6±0.55cd8.4±0.55de13.3±0.84de81.6±2.61f 165.8±0.45c1.4±0.55ab3.4±0.55c6.4±1.14cd4.0±0.71efg6.0±0.71b2.6±0.55bc7.0±0.71ab7.0±0.71bc12.2±0.84cd55.8±2.59b R2.2^20.01.0^4.81.0^5.03.8^9.81.6^5.04.0^14.81.8^5.06.0^9.85.4^9.84.6^14.845.6^87.8 Av±SD11.9±5.62.6±1.32.4±1.37.0±1.53.5±1.110.2±3.23.7±1.17.7±1.37.8±1.410.9±3.467.6±12.6 CD/%46.6550.0956.0322.3331.2331.1729.2117.4318.3231.0018.71

2.4相关性分析

2.4.1糯米粉成分与麻球品质的相关性

糯米粉化学成分与麻球品质评分的相关性分析结果见表6。由表6可看出,糯米粉的粗蛋白含量与麻球的比容、色泽、硬度均呈显著负相关,与麻球的形状和总分均呈极显著的负相关。由此可见,粗蛋白含量对麻球的最终品质影响最大。其中,高温下蛋白质与糖类物质发生的美拉德反应,可能是造成麻球色泽得分随蛋白质含量的增高而下降的原因所在。另外,有文献报道[17-18]糯米粉中的醇溶蛋白能够使RVA的衰减值显著增加,导致凝胶硬度和粘度显著降低,而谷蛋白则可以增加大米粉凝胶的粘度。但蛋白含量影响麻球比容和形状的机理尚未见报道。粗脂肪、破损淀粉和直链淀粉含量与麻球品质则均无显著相关性。因此,在麻球用糯米粉的选择上,粗蛋白含量可作为一项筛选指标。依据本研究所用糯米粉,为保证麻球质量,粗蛋白含量最好在6.80%以下。

表6糯米粉化学成分与麻球品质评分之间的相关性

指标比容形状外观色泽气味酥脆性硬度黏度咀嚼性滋味总分 粗蛋白-0.607∗-0.745∗∗-0.420-0.517∗-0.163-0.007-0.554∗-0.361-0.457-0.322-0.683∗∗ 粗脂肪0.134-0.150-0.1050.3480.155-0.1300.0320.086-0.0710.0840.081 直链淀粉-0.3210.1370.300-0.308-0.1380.016-0.0130.0400.132-0.138-0.153 破损淀粉0.1930.203-0.4280.354-0.1250.2730.022-0.078-0.242-0.2240.065

注:*显著性水平,P< 0.05;**显著性水平,P< 0.01。下同。

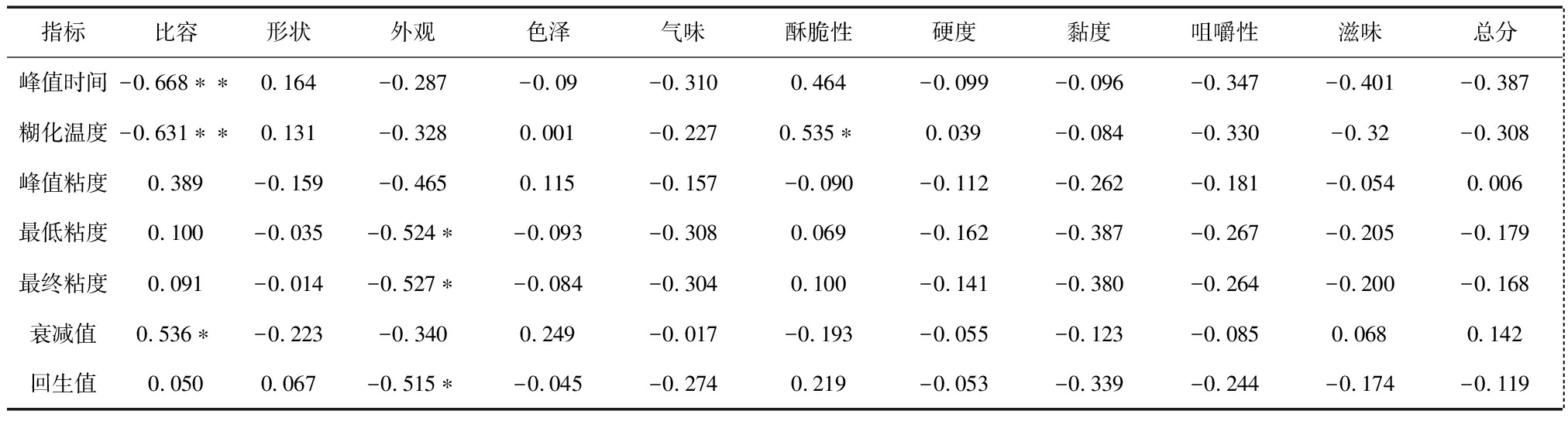

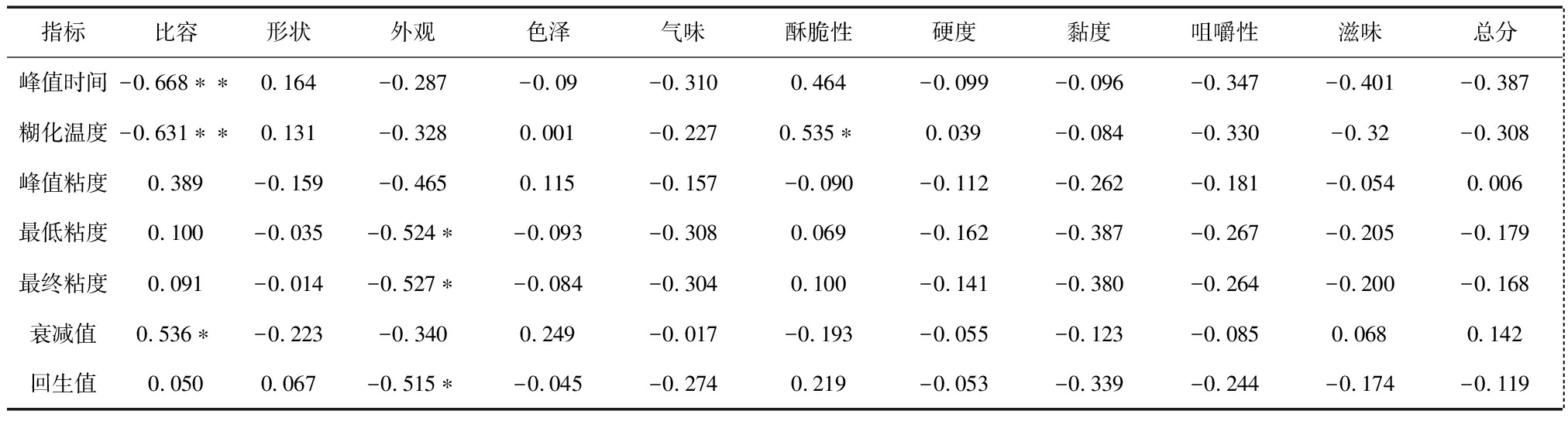

2.4.2糯米粉糊化特性与麻球品质的相关性

糯米粉糊化特性与麻球品质指标间的相关性分析结果见表7。由表7可看出,麻球感官总分与糯米粉糊化特性中各指标均无显著相关性,而比容、酥脆性和外观受糯米粉糊化特性的影响显著,其中,峰值时间和糊化温度与麻球的比容均呈极显著负相关;最低粘度、最终粘度、回生值与麻球的外观均呈显著负相关;而衰减值与麻球的比容呈显著正相关。因此,在麻球用糯米粉的糊化特性指标选择上,应选择衰减值较高,最低粘度、最终粘度、回生值、峰值时间、糊化温度较低的糯米粉。依据本研究所用糯米粉,在选取原料时,衰减值应高于1 282 cP,最低粘度应低于1 526 cP,最终粘度应低于1 950 cP,回生值应低于424 cP,峰值时间应低于3.9 min,糊化温度应低于76 ℃。

表7糯米粉糊化特性与麻球品质评分之间的相关性

指标比容形状外观色泽气味酥脆性硬度黏度咀嚼性滋味总分 峰值时间-0.668∗∗0.164-0.287-0.09-0.3100.464-0.099-0.096-0.347-0.401-0.387 糊化温度-0.631∗∗0.131-0.3280.001-0.2270.535∗0.039-0.084-0.330-0.32-0.308 峰值粘度0.389-0.159-0.4650.115-0.157-0.090-0.112-0.262-0.181-0.0540.006 最低粘度0.100-0.035-0.524∗-0.093-0.3080.069-0.162-0.387-0.267-0.205-0.179 最终粘度0.091-0.014-0.527∗-0.084-0.3040.100-0.141-0.380-0.264-0.200-0.168 衰减值0.536∗-0.223-0.3400.249-0.017-0.193-0.055-0.123-0.0850.0680.142 回生值0.0500.067-0.515∗-0.045-0.2740.219-0.053-0.339-0.244-0.174-0.119

3 结论

糯米粉的粗蛋白含量与比容、色泽、硬度3项指标呈现显著负相关,与麻球的形状和总分均呈极显著负相关,说明粗蛋白含量对麻球品质的影响较大。依据本研究所用糯米粉,在麻球用糯米粉的选择上,蛋白质含量在6.80%以下可作为糯米粉原料选择标准。衰减值与麻球的比容得分呈显著正相关,而峰值时间和糊化温度与麻球的比容得分均呈极显著负相关。最低粘度、最终粘度和回生值均与麻球的外观呈显著负相关。依据本研究所用糯米粉,在麻球用糯米粉的选择上,宜选取衰减值高于1 282 cP,最低粘度低于1 526 cP,最终粘度低于1 950 cP,回生值低于424 cP,峰值时间低于3.9 min,糊化温度低于76 ℃的原料。

参考文献:

[1]周显青,邓峰,陈志芳,等. 糯米淀粉的老化及其调控技术研究进展[J]. 河南工业大学学报(自然科学版), 2014, 35(2):98-102.

[2]曹东升.空心大麻球的最新做法[J].四川烹饪, 2009 (11):86-87.

[3]杨新华.空心大麻球[J].四川烹饪, 2007(6):11.

[4]张国治. 糯米粉的品质分析及速冻汤圆品质改良[J]. 冷饮与速冻食品工业, 2006, 12(2):39-42.

[5]周显青, 王娴, 张玉荣,等. 糯米粉组分对速冻汤圆粉团蒸煮特性的影响[J]. 粮食与饲料工业, 2015, 12(10):21-26.

[6]夏稳稳. 糯米粉加工关键工艺参数优化及工艺设计[D].郑州:河南工业大学, 2013.

[7]高佳敏.糯米粉制备工艺对其淀粉损伤和特性的影响[D].郑州:河南工业大学,2016.

[8]GB 5009.3—2016, 食品安全国家标准 食品中水分的测定[S].

[9]GB 5009.5—2010, 食品安全国家标准 食品中蛋白质的测定[S].

[10]GB/T 5512—2008, 食品安全国家标准 粮油检验粮食中粗脂肪含量测定[S].

[11]GB/T 24852—2010,大米及米粉糊化特性测定 快速粘度仪法[S].

[12]张志超,周显青,张乃建,等.模糊数学感官评价法优化糯米团制作工艺[J].粮油食品科技,2015,23(3):1-6.

[13]王铃钊,周显青,张玉荣.基于模糊数学感官评价的碎米制作米豆腐的研究[J].河南工业大学学报(自然科版),2015,36(2):74-78.

[14]Martin M, Frtzgerald. Proteins in rice grains influence cooking properties[J]. Journal of Cereal Science, 2002, 36(3):285-294.

[15]Chang Y H, Lin J H. Effects of molecular size and structure of amylopectin on the retrogradation thermal properties of waxy rice and waxy cornstarches[J]. Food Hydrocolloids,2007,21(4):645-653.

[16]孙秀萍, 于九皋, 刘延奇. DSC分析方法在淀粉凝胶化研究中的应用[J].化学通报,2003,66:1-8.

[17]Chrastil J. Protein~starch interactions in rice grains:Influence of storage of oryzenin and starch[J]. Journal Agric Food Chem,1990(38):1804-1809.

[18]Baxter G,Blanchard C,Zhao J. Effects of prolamin on the textural and pasting properties of rice flour and starch[J]. Journal Cereal Sci,2004,40(3):205-211.●

Physicochemical properties of glutinous rice flour and its correlation with the quality of fried glutinous rice ball

MA Peng-kuo,ZHOU Xian-qing, ZHANG Yu-rong, LI Jian-fei (College of Food Science and Technology, Henan University of Technology, Zhengzhou Henan 450001)

Abstract:In order to improve the quality of the fried glutinous rice ball and offer a guideline for the reasonable selection of raw material of the fried glutinous rice ball industrial production, 16 kinds of glutinous rice flour were taken as the research object, the physicochemical properties, including amylose content, crude protein content, crude fat content, damaged starch content, the pasting properties of glutinous rice flour and the quality of the fried glutinous rice ball were determined. At the same time, the effect of the raw material properties of glutinous rice flour on the quality of the fried glutinous rice ball was explored through analyzing the correlation between the quality indexes of glutinous rice flour and the quality of the fried glutinous rice ball. The results showed that the crude protein content of glutinous rice flour was significant negative correlation with the specific volume, color and hardness, and was highly significant negative correlation with the shape and total score of the product, the attenuation value was significant positive correlation with the specific volume score, the peak time and gelatinization temperature were highly significant negative correlation with the specific volume score of the fried glutinous rice ball, the trough viscosity, the final viscosity, and the setback were all significant negative correlation with the outer appearance of the fried glutinous rice ball. Therefore, the crude fat content and gelatinization properties should be considered in the selection of glutinous rice flour. To the glutinous rice flour samples used in this research, the raw material whose crude protein content was less than 6.80%, the attenuation value was higher than 1 282 cP, the trough, final viscosity and setback were lower than 1 526 cP, 1 950 cP and 424 cP, the peak time was less than 3.9 min, gelatinization temperature was lower than 76 ℃ could be used to produce the high quality fried glutinous rice ball.

Key words:rice; glutinous rice flour; fried glutinous rice ball; quality evaluation; quality index

收稿日期:2017-10-30

作者简介:马鹏阔,1990年出生,男,硕士研究生.

通讯作者:周显青,1964年出生,男,博士,教授.

中图分类号:TS 213.3

文献标识码:A

文章编号:1007-7561(2018)03-0001-06