图1 计算域模型

池优阳,阮竞兰

(河南工业大学 机电工程学院,河南 郑州 450001)

摘 要:钢索管式刮板输送机在进行物料输送时,由于刮板的高速运动使管内形成了负压效应,空气进入和物料混合使物料呈现一定的流态化现象,有利于提高输送机的输送效率。由于刮板输送机模型的复杂性,本研究基于FLUENT中UDF动网格技术使刮板边界实现了在跑道形流道内运动的情况,成功获取了输送管内部空气相流场的运行情况,然后在此基础上进行了气固两相流的数值模拟,获得了颗粒和空气的运行参数和体积分布云图。

关键词:负压效应;流态化;UDF动网格技术;跑道形流道;气固两相流

现今钢索管式刮板输送机由于其独特的输运方式,被越来越广泛地应用于各个行业,已经成为了散料输送的关键装备。但目前关于此种输送机的研究文献还比较少,特别是对于输送过程中气固两相流的分析。本研究基于以上原因,利用FLUENT流体分析软件进行了钢索管式刮板输送机输送中气固两相流的数值模拟,并获取了相应的结论。

FLUENT是目前国际上比较流行的商用CFD软件,在美国的市场占有率为60%,凡是和流体、热传递和化学反应等有关的工业均可使用。它具有丰富的物理模型、先进的数值方法和强大的前后处理功能,在航空航天、汽车设计、石油天然气和涡轮机设计等方面都有着广泛的应用[1]。在计算多相流的问题时,有3种欧拉—欧拉多相流模型可以被使用,包括流体体积模型(VOF)、欧拉模型(Eulerian)以及混合物模型(Mixture)[2]。本文使用欧拉模型对输送机进行气固两相流的数值模拟,以获得在空气作用下颗粒的运行状况参数。

UDF为User Defined Function的简称,即用户自定义函数。UDF是为满足个性化需求产生的可以与FLUENT求解器动态连接的用户自编程序,通过UDF自编程序,用户几乎可以实现所有需求:例如边界条件的设定、运动边界的控制等[3-4]。本文通过调用UDF动网格宏DEFINE_CG_MOTION,并根据需求编写了刮板边界的轨迹程序,并附以运动方程参数,从而实现刮板边界在跑道形流场内的运动,获取了输送机内部流场在刮板高速运转过程中的效应,从而分析在实际输送过程中空气流场对颗粒物料的影响。

计算域模型的创建方法有2种:一种是在创建流体外部模型然后导入Workbench的Geometry中进行抽取;另一种是直接进行流体计算域的建模。

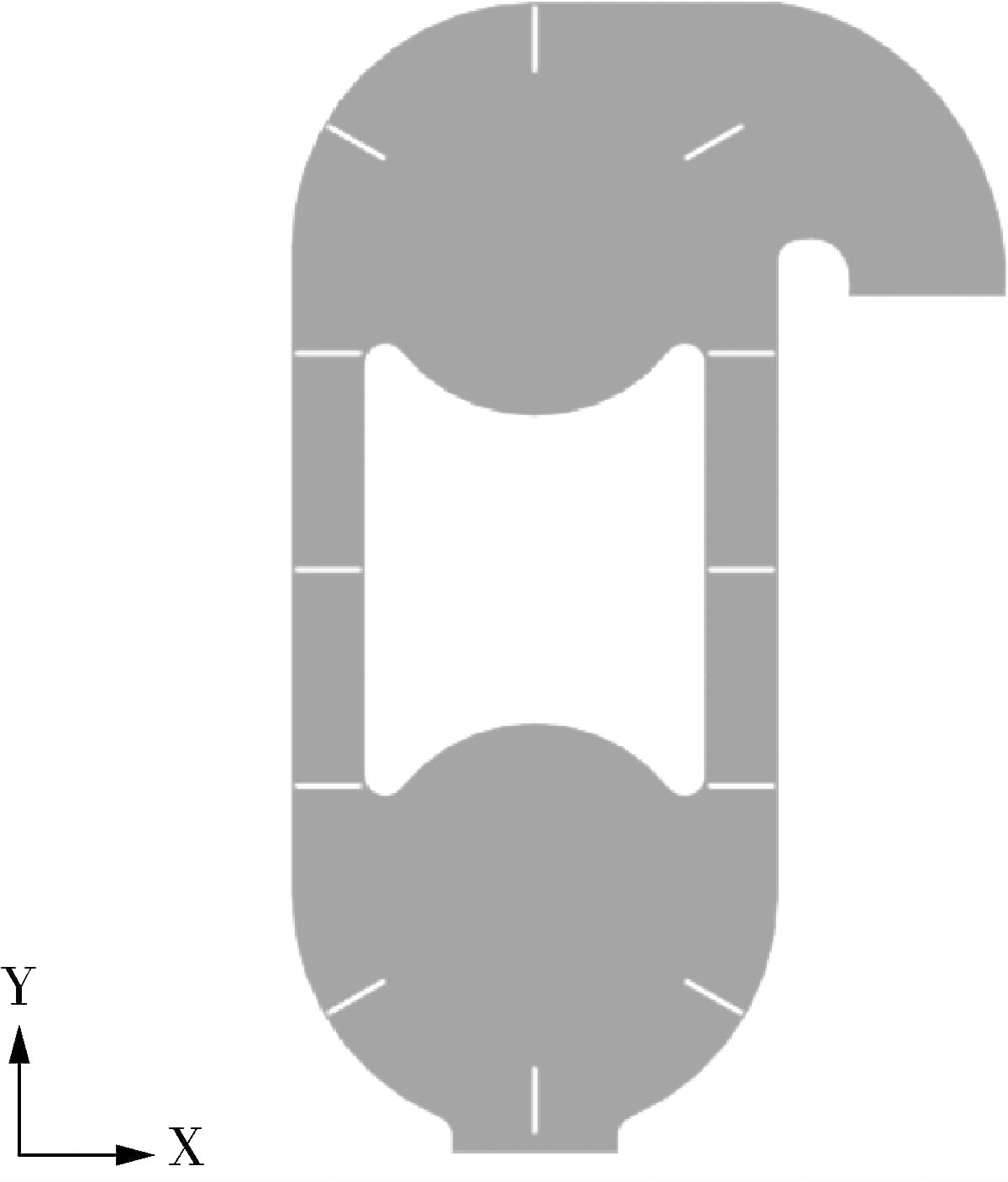

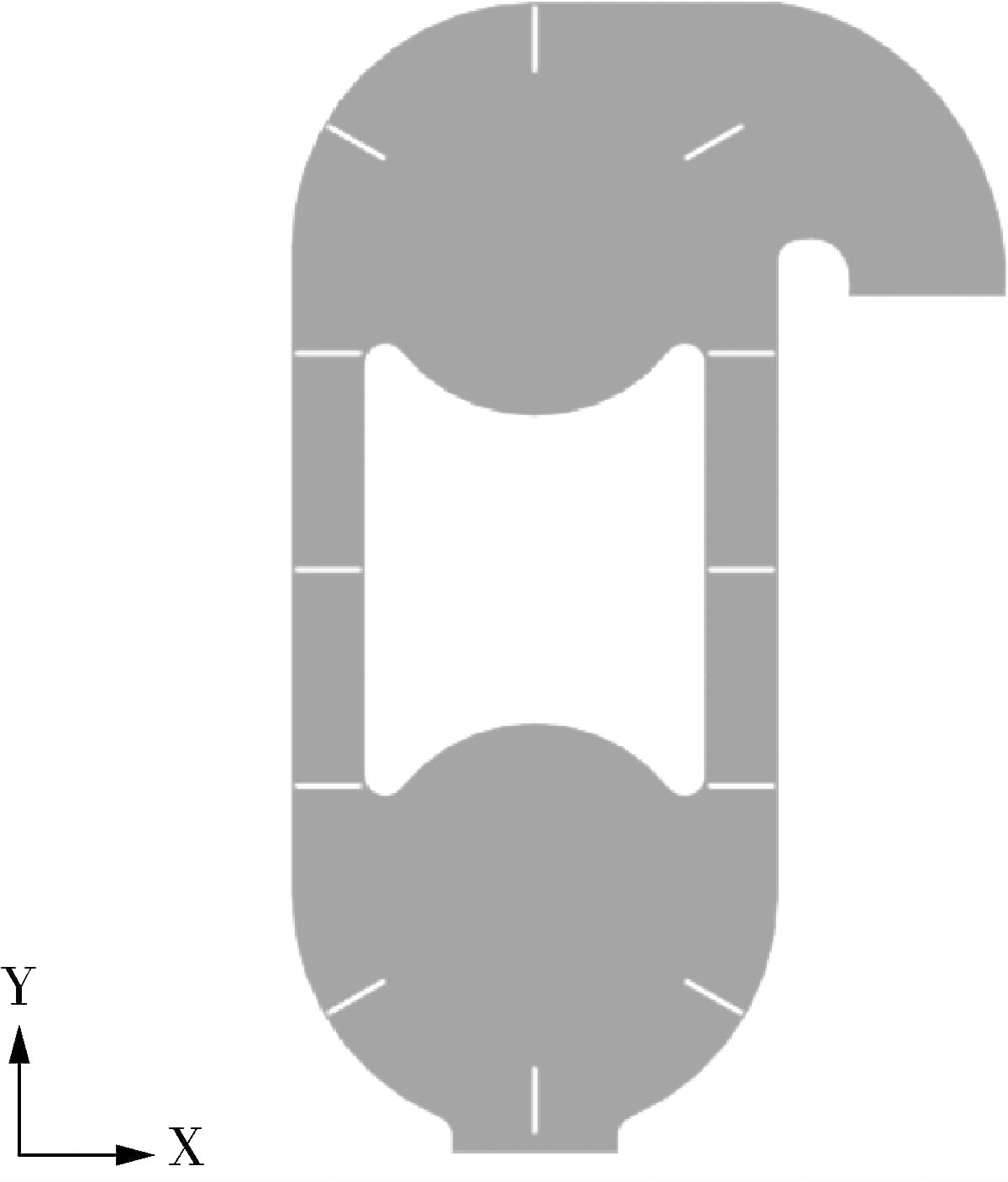

考虑到钢索管式刮板输送机整机的复杂性,所以使用二维平面模型作为计算域进行仿真,计算域如图1所示。

图1 计算域模型

网格划分对于FLUENT的求解有着非常重要的作用,网格质量的好坏直接关系到计算的收敛性和计算结果的准确性,特别是涉及到动网格的问题。

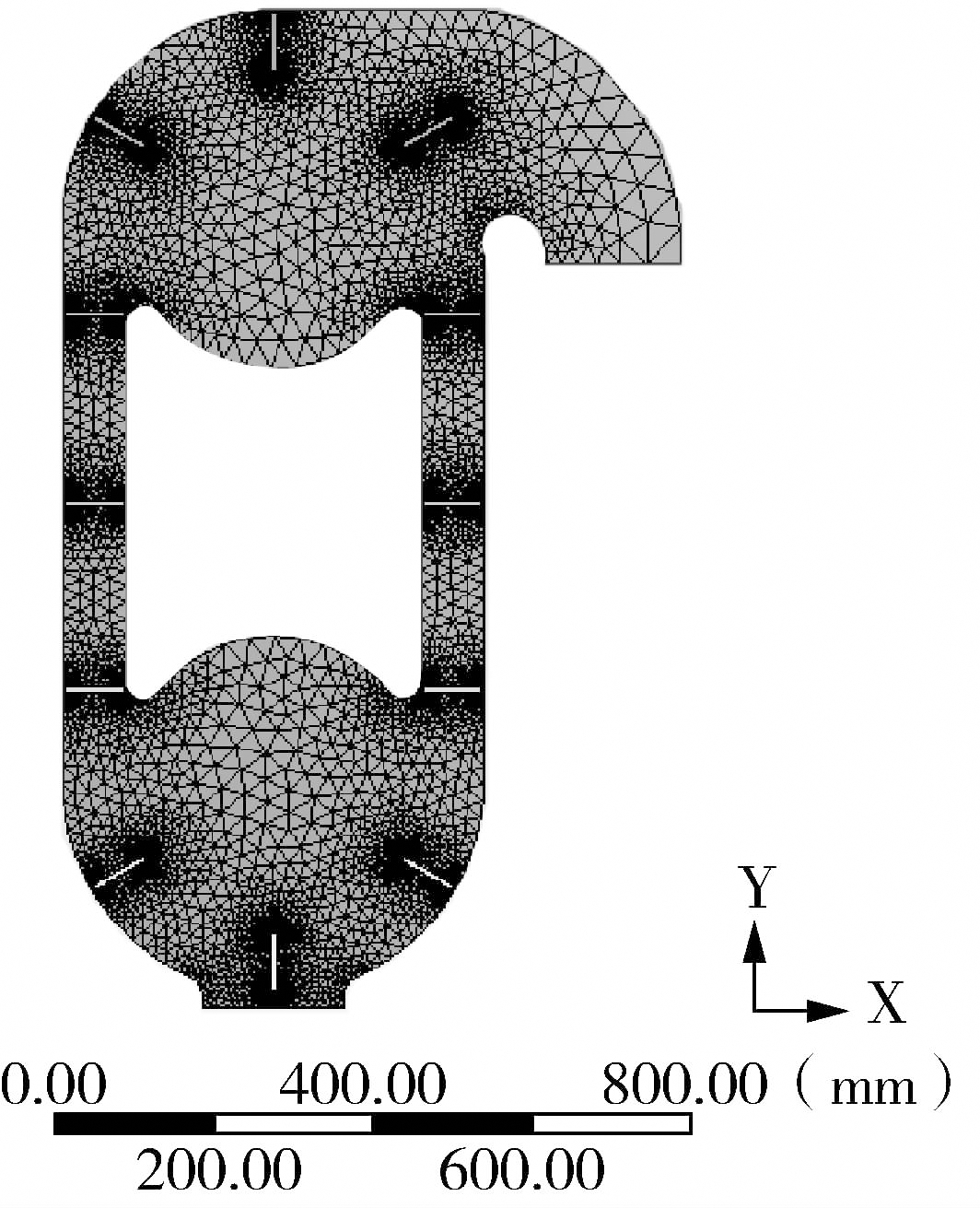

采用Workbench中的mesh模块进行网格的划分,划分方法如图1所示,在Use Advanced Size Function选项下,选择On:Curvature,Curvature为由曲率确定(细化)边和曲面处的网格大小,在有曲率变化的地方,网格会自动加密做得比较漂亮[5]。划分网格结果如图2所示。经过评定网格质量已经非常好。

图2 计算域网格

网格划分完成后,导入FLUENT中进行网格单元检查,最小体积单元大小为2.096 696e-07m3大于零,最小面单元大小为5.445 273e-4m2大于零,满足要求。

刮板边界运动程序编写后保存为“.c”格式,程序内容包括运动方式和运动方程,这里给出部分运动程序如下:

#include "udf.h"

#include "metric.h"

#include "mem.h"

#include "dynamesh_tools.h"

#include "math.h"

/************************************************************/

FILE*fp;

realcurrent_time=0.0000;

static realvel[3]={0,0,0};

static real omega[3]={0,0,0};

static realbody_centroid[3]={0,0,0};

static real pi=3.1415926;

real NV_VEC(value_f),NV_VEC(value_m);

/*************定义运动区域**********/

DEFINE_CG_MOTION(move,dt,vel,omega,time,dtime)

{

Domain*domain;

Thread*thread;

face_t f;

thread=DT_THREAD(dt);

domain=THREAD_DOMAIN(thread);

current_time=RP_Get_Real("flow-time");

if(current_time>=0&¤t_time<=0.125)

{

vel[0]=-2.51327408*cos(12.5663704*current_time);

vel[1]=2.51327408*sin(12.5663704*current_time);

vel[2]=0.0;

omega[0]=0.0;

omega[1]=0.0;

omega[2]=-12.5663704;

}

要实现运动程序和边界的完美连接,必须要使其处在FLUENT中编译模式(Compiled)下才能实现。

2.3.1 选择湍流模型

湍流模型可以将新未知量和平均速度梯度联系起来,工程上主要有3大类:直接数值模拟(DNS)、大涡模拟(LSE)和基于雷诺平均N-S方程组(RANS)模型。这里选择第3种模型中最为人知和应用最广泛的2方程模式:标准k-epsilon两方程模型。

2.3.2 仿真材料的设置

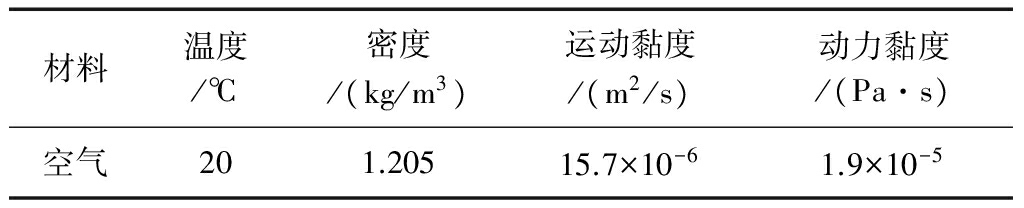

研究气相流场变化时,流体材料只有空气,另外不考虑流场和壁面的传热现象,所以不用设置固体边界材料,空气的基本参数如表1所示。

表1空气基本参数表

2.3.3 边界条件的设置

①入口边界参数设置

气体入口采用速度入口边界(Velocity Inlet),入口速度设定为v=0.5 m/s;湍流条件按湍流强度(Intensity)和水力直径(Hydraulic Diameter)进行设置,查百科湍流强度I可按公式(1)计算[8]:湍流强度等于湍流脉动速度与平均速度的比值,也等于0.16与按水力直径计算得到的雷诺数的负八分之一方的乘积:

(1)

式中:I为湍流强度,re为雷诺数。一般来说小于1%为低湍流强度,高于10%为高湍流强度。

对于入口的水力直径(DH)可按公式(2)计算[9],水力直径的定义为:过流断面面积(A)的4倍与湿周(χ)的比值,而湿周是过流断面上流体与固体壁面接触的周界线[10]。对于此模型,入口处为长方形入口,则入口的水力直径计算为:

(2)

由此可得雷诺数为:

(3)

式中:ρ为空气密度,v为空气速度,μ为黏性系数。将已知参数代入上式可得雷诺数:

(4)

代入公式(1)可得湍流强度为:

(5)

②出口边界参数设置

因为空气在输送机出口处的各种参数均未知,所以可设置出口边界为自由出口(outflow),出口流体的流量权重为1。

2.3.4 UDF动网格设置

在UDF程序编译后,以及基础参数设置完成后,即可进行动网格设置,这里主要进行了网格更新方法选择和动网格区域选择的设置。勾选Smoothing(光顺)和Remeshing(重构)。

在Smoothing下,有弹簧光顺和离散光顺2个模型,这里激活弹簧光顺模型,设置相关参数。弹簧常数因子(Spring Constant Factor):取值范围[0,1],可以通过该值来调整弹簧刚度的大小。该值为0表示弹簧间没有阻尼,边界运动会影响到更多的内部节点,该参数的默认值为1,在实际应用中,若发现运动边界附近网格堆积严重,可适当调小此参数,将位移扩散出去。这里设置弹簧常数因子为0.7,其他保持默认。

基础参数设置完成后,进行流场初始化。在仿真中涉及到动网格的问题,考虑到网格的更新变形不能太快,否则会出现负体积导致仿真失败,所以设置迭代时间步长要尽量设置小一点为0.000 1 s,迭代步数10 000步,然后开始计算(Calculate)。

求解之前先进行网格运动预览如图3所示。分别展示了不同时刻下UDF控制下网格的变化。

从速度云图4、速度等值线图5和速度矢量云图6中可以看出,空气在输送管内的流动形成了稳定的空气流,在刮板的作用下逐渐形成了空气循环气流,在出口处又很少的空气流出,与文献[11]中提到的“输送机没有明显空气流入和流出”这一理论相符合。这样颗粒在空气的作用下颗粒物料的体积质量分数减小,使物料处在一定的流化状态下,有利于输送过程的进行和输送效率的提高。

图3 输送机刮板UDF动网格控制下变化图

图4 空气流场速度云图

图5 空气流场速度等值线图

图6 空气流场速度矢量云图

最后将空气相的总速度值随Y轴的变化值导入到FLUETN后经过excel处理后可得到如图7所示,其中横轴代表在输送管内取点的位置,纵轴代表速度大小。得到总速度平均值为v=2.248 098 25 m/s,略小于刮板速度理论值2.513 274 08 m/s,经分析这是由于刮板和管道之间的缝隙造成的,但基本上空气的流速能够达到要求,后期物料进入管道后,在空气的影响下物料将基本实现流态化,这一点将在下一节进行验证。图8给出的是另一时刻空气运转速度的对比,可以看出在刮板的带动下空气的运转还是比较稳定的。

图7 空气相总速度在Y轴上的变化

图8 不同时刻下空气相运转速度对比

上文中对钢索管式刮板输送机进行了气相场的研究,获取了输送机在工作过程中,空气场的分布情况,这对于本节进行的气固两相流具有非常重要的意义。在实际的输运过程中颗粒不仅受到刮板的作用力,而且还会受到空气的作用,这些将会影响输送机的输送效率。

这里选择FLUENT中的欧拉模型(Eulerian)来进行数值模拟。欧拉模型也称为双流体模型,即把固体颗粒当作拟流体来看待,将气相和固体颗粒相都放在欧拉坐标系下进行计算处理,这种求解方式可以较完整并且严格地考虑固体颗粒相的各种紊流运动过程。

在进行气固两相流参数设置时,气相的设置和上文中的数值模拟相同,这里仅介绍不同点。

4.1.1 设置两相属性

设置Phase1为空气相;设置Phase2为大豆颗粒相,颗粒直径为5 mm,动力粘度根据gidaspow来确定,体积粘度根据lun等人的研究来确定,摩擦粘度可以使用schaeffer提出的表达式确定。另外两相之间的作用力只考虑气固两相之间的曳力(Drag)作用,输送管内颗粒物料的填充率大于30%,属于密相气固两相流,曳力(Drag)模型选用gidaspow。

4.1.2 设置边界条件

对于气固两相流,入口边界条件的设置由3个部分组成:混合相的湍流强度和水力直径、空气相的入口速度、颗粒相的入口速度和颗粒的温度以及体积分数。混合相的湍流强度计算公式可由公式(1)得到如下:

(6)

其中:

(7)

式中,ρm为混合相的密度;μm为混合相的动力粘度;v为颗粒相的入口速度(0.5 m/s)。

混合流体中由于存在固体颗粒所以会使粘度不同于单纯的流体,在进行气固两相流时必须需要求解混合相的粘度,根据爱因斯坦公式可得较高浓度的混合相的动力粘度公式为:

(8)

式中,μg为空气相的粘度;φ为大豆颗粒占的体积分数[57-60],大约为0.75左右。

混合相的密度可按下面公式计算:

ρm=ρg(1-φ)+ρdadouφ

(9)

式中,ρg为空气相密度(1.225 kg/m3);ρdadou为大豆颗粒的容重(720 kg/m3),将已知参数带入式(8)和(9)得到:

μm=1.117 86×10-4Pa·s

(10)

ρm=540 kg/m3

(11)

将式(10)和(11)带入式(6)和式(7)中,得到

rem≈386 453

(12)

I=3.2%

(13)

对于不同的情况,入口边界条件也会不同,将本例中入口边界条件列在表2中。

表2入口边界条件参数

气固两相流的数值求解残差监控图如图9所示,从图中可以看出,计算结果的收敛性并不太好,甚至不容易收敛。

图9 残差曲线图

考虑产生此种问题的原因有以下几种:网格质量、边界条件等,这里可基本排除网格质量的问题,网格畸形度最大为0.54,质量已经非常好;这样考虑是边界条件的问题,对于混合相的粘度选择的模型可能有偏差。

图10和图11分别显示了同一时刻下直线输送管内空气相和颗粒相的速度曲线图。空气相速度平均值为3.468 072 m/s,明显大于上文中单相流时空气相的速度平均值符合实际情况:设风量为Q,管道面积为S,由风速计算公式:

(14)

当实体颗粒进入管道后,与空气混合后空气相所占体积减小,相当于空气的通风面积减小,那么势必会造成风速的增大,所以结果比较符合实际情况。

颗粒相速度平均值为2.590 036 m/s,和刮板的理论速度相差不大,说明颗粒在刮板和空气的作用下能够平稳的输运,并且满足上述对颗粒抛出速度的要求。

图10 空气相速度曲线

图11 颗粒相速度曲线

图12显示了空气相的体积分布,图13显示了颗粒相的体积分布。根据云图可以发现空气相和颗粒相的分布在某些空间上并不是非常均匀,这可能是由于模型简化去除了传动轮或者是边界条件的设置存在某些问题,但是可以看出颗粒和空气混合后,基本实现了流态化形态,并且到达卸料口后,大部分颗粒在离心力的作用下被抛出输送机,基本实现了颗粒的输送。

图12 空气相体积分布

图13 颗粒相体积分布

使用流体分析软件FLUENT对钢索管式刮板输送机工作时内部空气流场的运动以及刮板输送部分的气固两相流进行了数值模拟。首先对软件进行了简明的介绍;其次本文使用UDF动网格编程技术实现了刮板边界在跑道形流道内的运动;最后在获得空气云图结果后,对结果进行了研究分析,可得出:

(1)刮板输送部分,空气在刮板的作用下在管道内形成了循环气流,得到空气相总速度平均值为v=2.248 098 25(m/s),与刮板的速度相差不大,这样颗粒物料进入后与空气混合,颗粒物料的体积分数减小,使颗粒物料实现流态化,有利于物料的输运。

(2)对刮板输送部分进行了气固两相流模拟,对空气相和颗粒相的速度数据处理后发现:颗粒相的速度和刮板的速度基本一致,并且比较稳定;由于颗粒的进入使得空气相的速度增大,符合实际情况。通过空气相和颗粒相的体积分数分布云图可以看到,二者的分布基本符合情况,但并不是很均匀;另外从颗粒相体积分数云图可以看出基本实现了颗粒的输送,直观的观察到了在实际输运过程中,空气对颗粒的影响。

参考文献:

[1]FLUENT[EB/0L].http://baike.baidu.com/item/fluent?sefr=cr.

[2]何成.基于FLUENT的气力输送浓相气固两相流数值模拟[D].广东工业大学,2014.

[3]葛如海,王桃英,许栋,等.基于动网格和UDF技术的气缸动态特性研究[J].机床与液压,2010,21:12-15.

[4]庞博学,杨树人,刘丽丽,等.基于动网格与UDF技术的内杆做行星运动的环空中流场数值模拟[J].新技术新工艺,2015(6):64-67.

[5]朱秀娟.有限元分析网格划分的关键技巧[J].机械工程与自动化,2009(1):185-186.

[6]符丁元.基于FLUENT的涡轮增压器流场分析与优化[D].武汉理工大学,2013.

[7]郭宇航.垂直螺旋输送机内气固两相流动特性的数值模拟研究[D].太原科技大学,2015.

[8]付德义,薛扬,焦渤,等.湍流强度对风电机组疲劳等效载荷的影响[J].华北电力大学学报(自然科学版),2015(1):45-50.

[9]孙德兴.水力直径作为当量直径的适用范围、缺欠与修正[J].工程热物理学报,1987(4):357-362.

[10]湿周[EB/0L].http://baike.baidu.com/item/%E6%B9%BF%E5%91%A8?sefr=cr

[11]伍维维,阮竞兰.FLOVEYOR钢索管式刮板输送机[J].粮食与饲料工业,2011(4):6-7.

[12]吕波,骆振福,张博,陈霞,李晓明.浓相气固流化床悬浮体黏度的计算模型[J].中南大学学报(自然科学版),2012(8):2926-2931.

[13]沈选举.管式干燥气固两相流的相似性原理及耦合数值模拟[D].昆明理工大学,2005.

[14]漆小波.循环流化床提升管气固两相流动力学研究[D].四川大学,2003.

[15]林金贤,林棋,娄晨,等.气固两相流管道流动阻力特性数值模拟[J].油气储运,2014(1):32-41●

CHI You-yang, RUAN Jing-lan

(College of Mechanical and Electrical Engineering, Henan University of Technology, Zhengzhou Henan 450001)

Abstract:When the material is transported in the steel tube type scraper conveyor, the negative pressure effect is caused by the high-speed movement of the scraper, then the air enters and mixes with the material to make the material present a certain fluidization phenomenon, which helps to improve the effect of the rate of transport conveyor. Due to the complexity of the scraper conveyor model, based on the UDF dynamic mesh technology in FLUENT, the boundary of the scraper is realized in the runway shaped channel. The operation condition of the air flow field in the conveyor is obtained successfully, and then the numerical simulation of gas-solid two-phase flow is carried out to obtain the operating parameters and the volume distribution nephogram of the particles and air.

Key words:negative pressure effect; fluidization; UDF dynamic mesh technique; runway flow channel; gas-solid two-phase flow

收稿日期:2017-06-13

基金项目:河南省科技攻关计划(16210210107)

作者简介:池优阳,1991年出生,男,硕士.

中图分类号:S 379.3

文献标识码:A

文章编号:1007-7561(2018)01-0088-07