骆 倩,宁 晖,袁向星,应胜建,应美蓉,张谷平,高梦莎

(浙江省粮油产品质量检验中心,浙江 杭州 310012)

摘 要:用电动散装粮食扦样器,分别对高大平房仓的稻谷、小麦、玉米和大豆进行扦样,扦取的样品进行杂质和破碎粒或谷外糙米检验,检验结果分别与套管粮食扦样器和电动吸式粮食扦样器扦取的样品比较。结果表明:电动散装粮食扦样器与套管粮食扦样器之间均无显著差异,其平均值之差符合国家标准规定的重复性要求;电动吸式粮食扦样器均显著高于或高于套管粮食扦样器和电动散装粮食扦样器,其平均值之差超过国家标准规定的重复性要求(杂质含量低的小麦除外)。因此,电动散装粮食扦样器既克服了套管粮食扦样器不能到达粮食深层扦样,又克服了电动吸式粮食扦样器扦取的样品不适于杂质检验的限制和会增加破碎粒或谷外糙米的可能,能满足高大平房仓、立筒仓和浅圆仓等的扦样深度要求,扦取的样品杂质总量和破碎粒或谷外糙米检验结果能代表整仓粮食的原始质量状况,具有广阔的应用前景。

关键词:散装粮食;扦样器;扦样代表性;研究

在粮食质量安全检验中,样品的扦取是整个检验过程中最重要的环节,是检验工作的基础。扦样是否具有代表性,直接关系到检验结果对整批粮食的质量安全推断和判定。随着现代化高大平房仓、立筒仓和浅圆仓等的不断建设,现有的国家标准[1]规定的散装粮食扦样工具已不能满足其扦样要求,套管扦样器不能满足粮堆扦样深度的要求,电动吸式扦样器不适于杂质检验。

按照国家标准[1]散装扦样器分3种,细套管扦样器、粗套管扦样器和电动吸式扦样器。细套管扦样器和粗套管扦样器的长度分1 m和2 m两种,在实际应用中最长也不会超过3 m,只适用于粮堆高不超过3 m,粮面离屋顶距离必须大于套管扦样器长度的房式仓。如果粮堆高度大于3 m,使用现有的套管扦样器就扦不到3 m以下的粮食;如果粮面离屋顶距离达不到套管扦样器长度,扦样杆竖立不起来,能竖起来的,由于插下去太费力,常常会插不到位;使用挖坑的方法既很费时费力也达不到深度要求。所以,套管扦样器所扦样品不能很好代表整个粮堆的质量状况,已不适应当前粮食质量安全检验要求,特别是新建的粮食堆深有6 m及以上的现代化高大平房仓、浅圆仓和立筒仓等的扦样要求。

电动吸式扦样器由动力(电机、风机)、传送(直导管、软导管)和容器3个主要部分组成。其工作原理是根据风力输送的原理,由风机产生一定压力和流速成的气流,通过导管吸取粮食。该扦样器省力、省时扦取样品数量大,能很方便的到达高大粮堆的深度,但因吸力无法或很难控制,气流在吸取粮食的同时,也带走了细小的杂质,使扦上来的样品中的杂质含量被放大了,因此用该扦样器扦取的样品不适合于杂质检验。另外,采用电动吸式扦样器时,由于粮食颗粒与扦样管壁的碰撞,也可造成杂质和谷外糙米或破碎粒增加。

现行有效的国际标准[2]中所用的扦样器,虽然叫法上与国家标准[1]中的不一样,仔细归类,与国家标准中的基本类似,难以解决在库存粮食质量安全检验扦样中存在的难题。

浙江省粮油产品质量检验中心等单位,根据多年来的粮食质量安全扦样、检验工作实践,对于散装粮食的扦样,在研制粮食电动吸式智能扦样器[4]同时,设计了一种有效的电动散装粮食扦样工具,使扦取的样品是从粮堆的自然状态流入扦样器具,不影响样品的杂质检验,也不会增加样品的谷外糙米或破碎粒。

稻谷、小麦、玉米和大豆4个品种的高大平房仓散装粮食。

1.2.1 散装粮食扦样器

SJ-LT-6电动散装粮食扦样器(简称电散):杭州粮良科技有限公司;JQYS1600电动吸式粮食扦样器(简称电吸):中储粮成都粮食储藏科学研究所;2 m套管粮食扦样器(简称套管)。

1.2.2 通用设备

JJSD-3谷物筛选器:上海嘉定粮油检测仪器厂;SL202和T5000电子天平:上海尼桥电子仪器厂和常熟双杰测试仪器厂。

1.3.1 实验仓库

选择稻谷、小麦、玉米和大豆4个实验仓库,仓库长为29.42 m,宽为20.49 m,粮堆高为5.6~5.9 m,代表数量约为2 000 t左右。

1.3.2 扦样实验

按照国家标准规定的扦样方法[1],每个品种分别定8~10个点,在每一点的同一地方,先用套管粮食扦样器(2 m)扦样,然后用电动散装粮食扦样器(2 m)和2个电动散装粮食扦样器(6 m),最后用电动吸式粮食扦样器(6 m),每个点,每种扦样器扦取的样品成为1个实验样品,玉米还增加了电动吸式粮食扦样器(2 m)的扦样。

1.3.3 样品检验

按照国家规定的检验方法[3]进行杂质和谷外糙米或破碎粒检测以及判定是否符合规定的重复性要求。

1.3.4 电动散装粮食扦样器的扦样原理

先通过主机和扦样外管,边吸边将扦样外管插入到散装静态粮堆所需层面,并抽空扦样外管内的粮食;把扦样内管放入扦样外管中,拨出扦样外管,待粮食样品自动流入扦样内管后,利用牵引线拉出扦样内管,扦取散装粮食样品。

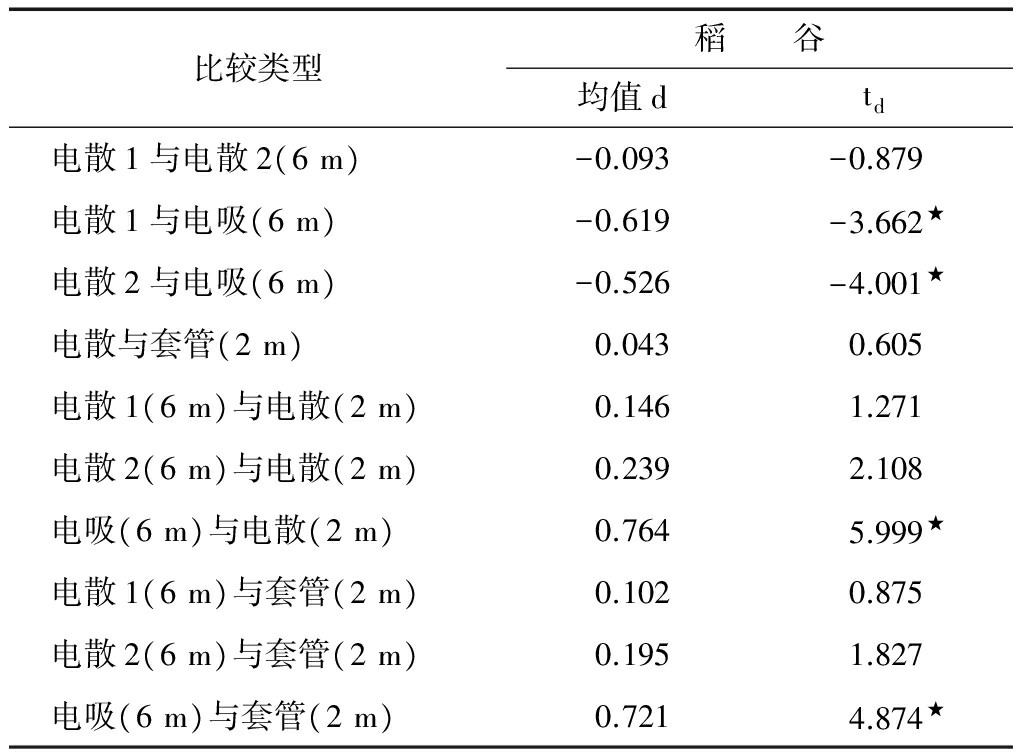

2.1.1 稻谷杂质结果

稻谷的杂质检验结果如图1、表1、表2和表3所示。从图表可以看出,套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取稻谷样品的杂质总量平均值分别为0.657%和0.632%,2种扦样器的平均值之差为0.025%,不存在显著差异,也符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取稻谷样品的杂质总量平均值分别为0.993%和0.611%,2种扦样器的平均值之差为0.38%,存在显著差异,也超过了国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.34%和0.36%,均存在显著差异,也超过了国家标准规定的重复性要求;电动散装粮食扦样器(6 m)之间以及与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.028%、0.046%和0.021%,均不存在显著差异,也符合国家标准规定的重复性要求。

电动吸式粮食扦样器扦取稻谷样品杂质总量平均比其他扦样器约高51%~63%,大样杂质与小样杂质之比分别为1:1.55和1:1.10~1:1.64,大样杂质均小于小样杂质,电动吸式粮食扦样器大样杂质与小样杂质增加比例在其他扦样器的变动范围之内。

图1 各种扦样器扦取稻谷样品的杂质含量

表1各种扦样器扦取稻谷样品的杂质含量

表2各种扦样器扦取稻谷样品的杂质类型及比较

表3各种扦样器扦取稻谷样品的杂质含量之间的显著性测验

注:“★”表示有显著差异。

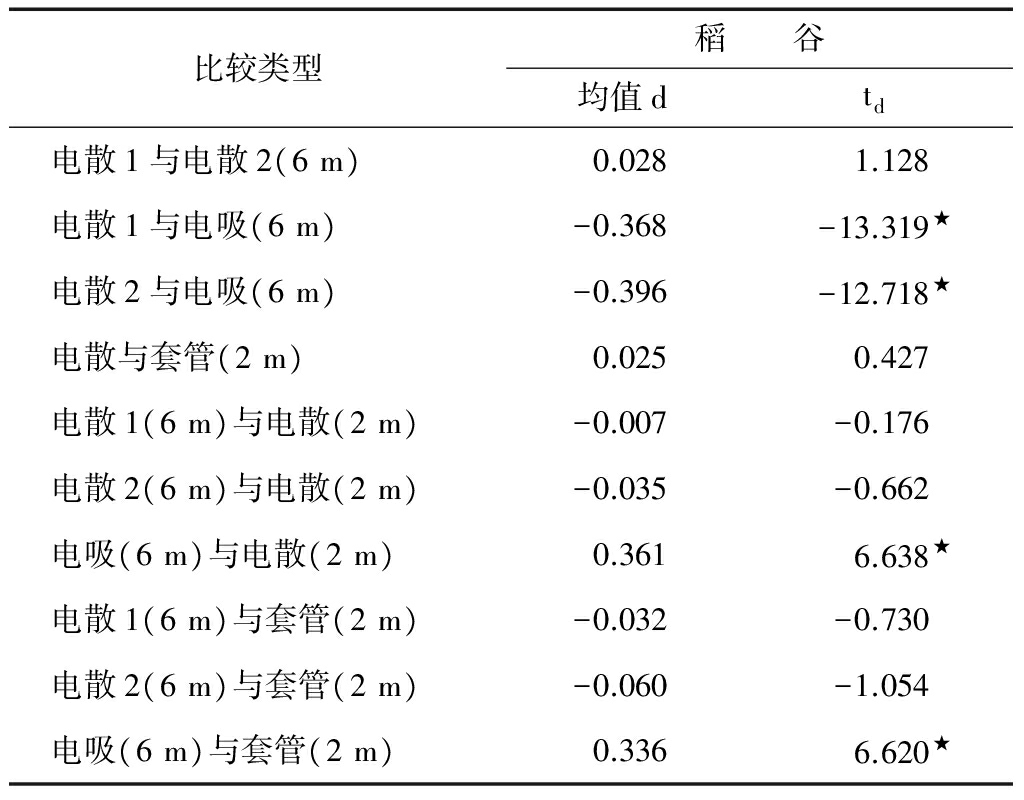

2.1.2 稻谷谷外糙米结果

稻谷的谷外糙米检验分析结果如图2、表4和表5所示。

套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取样品的谷外糙米含量平均值分别为1.214%和1.171%,2种扦样器的平均值之差为0.043%,不存在显著差异,也符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的谷外糙米含量平均值为1.928%和1.363%,2种扦样器的平均值之差为0.57%,存在显著差异,也超过了国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.71%和0.76%,均存在显著差异,也超过了国家标准规定的重复性要求;电动散装粮食扦样器(6 m)之间以及与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.093%、0.15%和0.19%,均不存在显著差异,也符合国家标准规定的重复性要求。电动吸式粮食扦样器扦取稻谷样品谷外糙米含量平均比其他扦样器约高41%~65%。

图2 各种扦样器扦取稻谷样品的谷外糙米含量

表4各种扦样器扦取稻谷样品的谷外糙米含量

表5各种扦样器扦取稻谷样品的谷外糙米含量之间的显著性测验

注:“★”表示有显著差异。

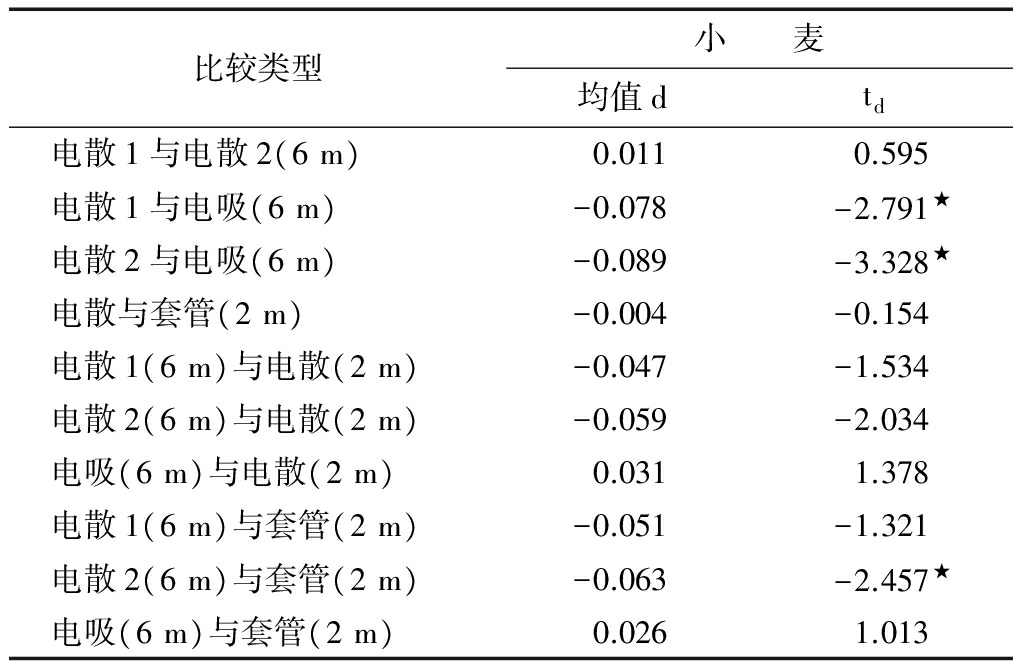

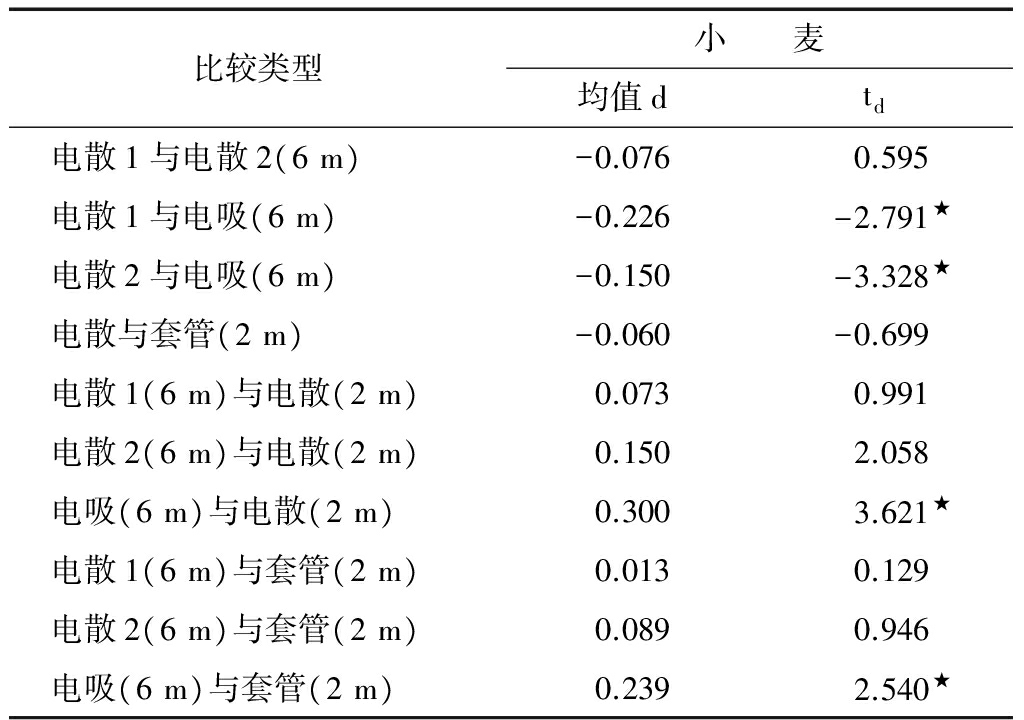

2.2.1 小麦杂质结果

小麦的杂质检验结果分析如图3、表6、表7和表8所示。套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取样品的杂质总量平均值分别为0.233%和0.229%,2种扦样器的平均值之差为0.004%,不存在显著差异,也符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的杂质总量平均值分别为0.260%和0.176%,2种扦样器的平均值之差为0.084%,存在显著差异,但符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)、电动散装粮食扦样器(6 m)之间以及与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.027%、0.031%、0.011%、0.057%和0.053%,均不存在显著差异,也符合国家标准规定的重复性要求。

电动吸式粮食扦样器扦取小麦样品杂质总量平均比其他扦样器约高11%~45%,大样杂质与小样杂质之比分别为1:1.96和1:2.06~1:2.46,小样杂质占杂质总量的三分之二及以上,与其他扦样器比较,电动吸式粮食扦样器大样杂质增加比例稍高于小样杂质。

图3各种扦样器扦取小麦样品的杂质含量

表6各种扦样器扦取小麦样品的杂质含量

表7各种扦样器扦取小麦样品的杂质类型及比较

表8各种扦样器扦取小麦样品的杂质含量之间的显著性测验

注:“★”表示有显著差异。

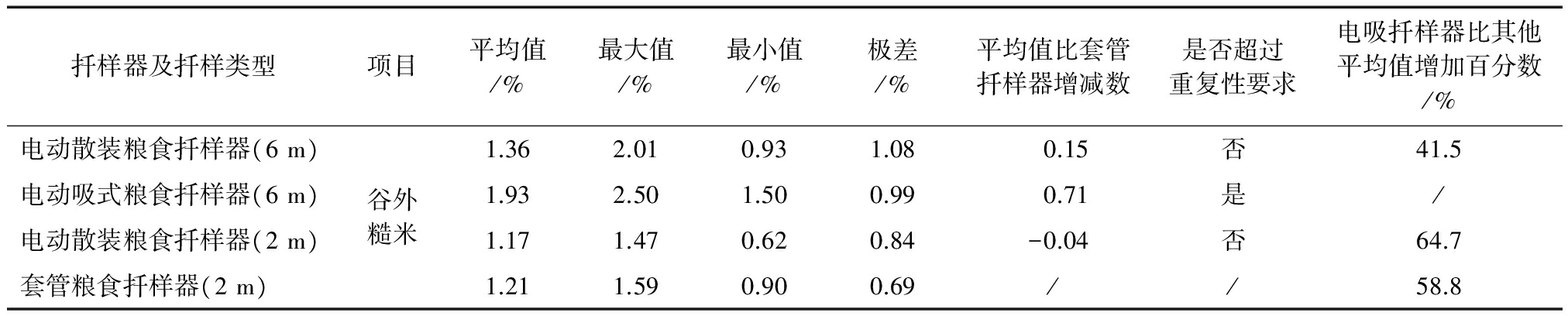

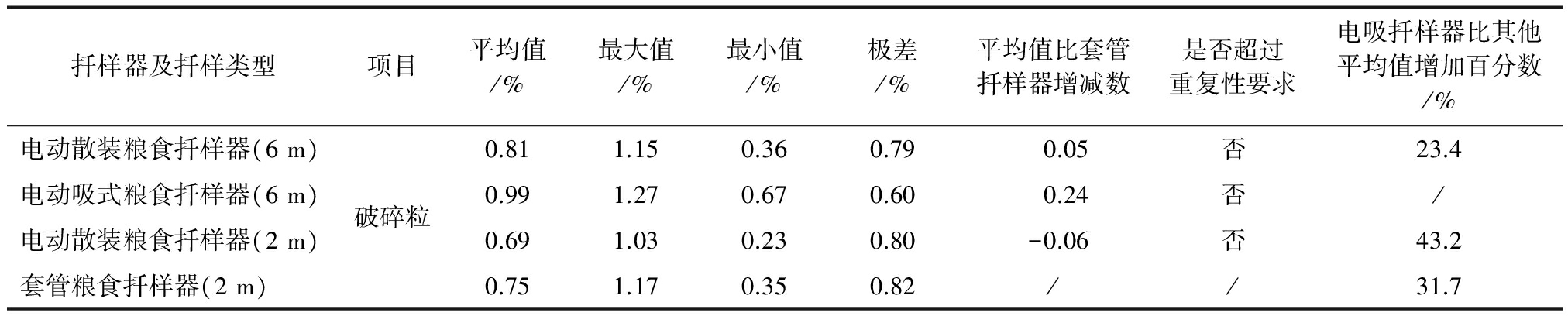

2.2.2 小麦破碎粒结果

小麦破碎粒检验分析结果如图4、表9和表10所示。

套管粮食扦样器(2 m)和电动散装粮食扦样器扦取样品的破碎粒含量平均值分别为0.754%和0.694%,两种扦样器的平均值之差为0.060%,不存在显著差异,也符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的破碎粒含量平均值分别为0.994%和0.805%,2种扦样器的平均值之差为0.19%,存在显著差异,但符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.24%和0.30%,均存在显著差异,但符合国家标准规定的重复性要求;电动散装粮食扦样器(6 m)之间以及与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.076%、0.051%和0.11%,均不存在显著差异,也符合国家标准规定的重复性要求。电动吸式粮食扦样器扦取小麦样品破碎粒含量平均比其他扦样器约高23%~43%。

图4 各种扦样器扦取小麦样品的破碎粒含量

表9各种扦样器扦取小麦样品的破碎粒含量

表10各种扦样器扦取小麦样品的破碎粒含量之间的显著性测验

注:“★”表示有显著差异。

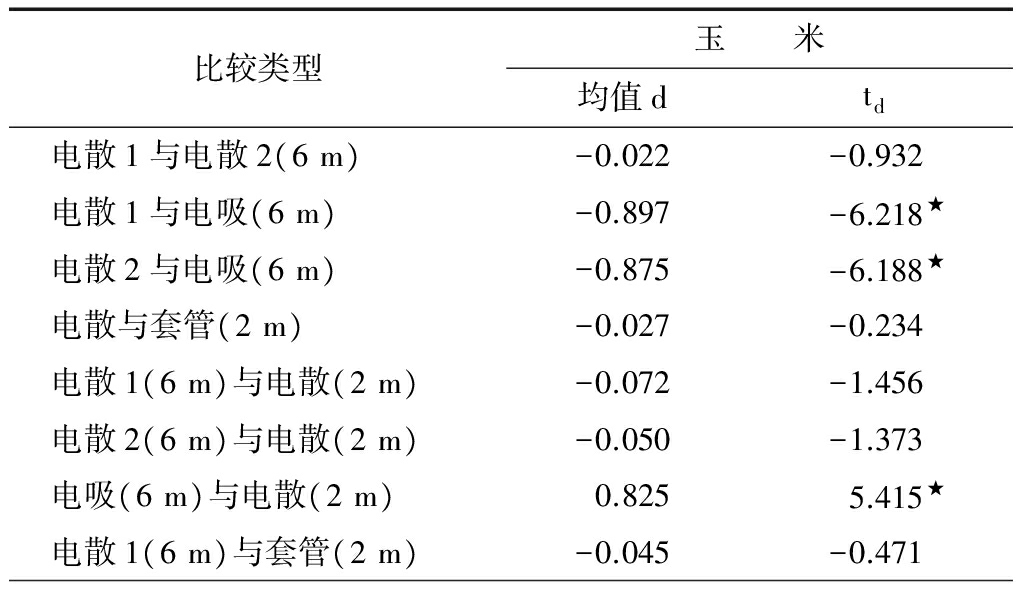

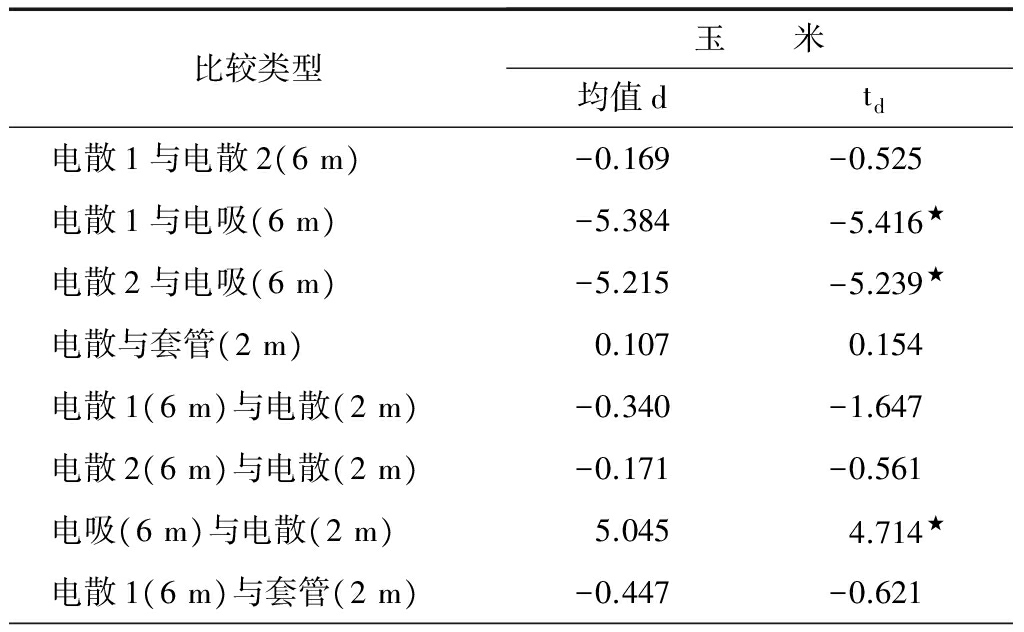

2.3.1 玉米杂质结果

玉米的杂质检验分析结果如图5、表11、表12和表13所示。

电动吸式粮食扦样器(2 m)、套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取样品的杂质含量平均值分别为1.018%、0.278%和0.304%,后2种扦样器与电动吸式粮食扦样器(2 m)以及之间的杂质总量平均值之差分别为0.74%、0.71%和0.026%,后2种扦样器之间不存在显著差异,也符合国家标准规定的重复性要求,与电动吸式粮食扦样器(2 m)之间存在显著差异,也超过了国家标准规定的重复性要求。电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的杂质含量平均值分别为1.129%和0.243%,2种扦样器的平均值之差为0.89%,存在显著差异,也超过了国家标准规定的重复性要求。电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m),以及电动吸式粮食扦样器(2 m)与电动散装粮食扦样器(6 m)的平均值之差分别为0.85%、0.83%以及0.78%,均存在显著差异,也超过了国家标准规定的重复性要求。电动吸式粮食扦样器6 m和2 m之间、电动散装粮食扦样器(6 m)之间以及电动散装粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.11%、0.022%、0.034%、0.061%,均不存在显著差异,也符合国家标准规定的重复性要求。

电动吸式粮食扦样器扦取玉米样品杂质含量平均比其他扦样器约高2.3~3.6倍,大样杂质与小样杂质之比分别为1:0.16~1:0.21和1:0.25~1:0.39,大样杂质分别占杂质总量的78.6%~83.8%和61.0%~74.7%,与其他扦样器比较,电动吸式粮食扦样器大样杂质增加比例大于小样杂质增加比例。

图5各种扦样器扦取玉米样品的杂质含量

表11各种扦样器扦取玉米样品的杂质含量

表12各种扦样器扦取玉米样品的杂质类型及比较

表13各种扦样器扦取玉米样品的杂质含量之间的显著性测验

续表13

注:“★”表示有显著差异。

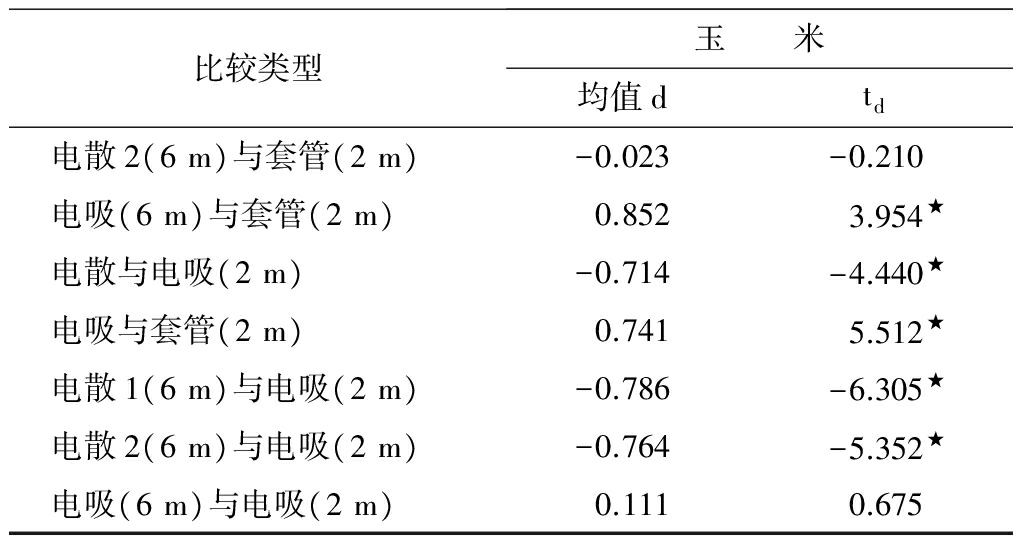

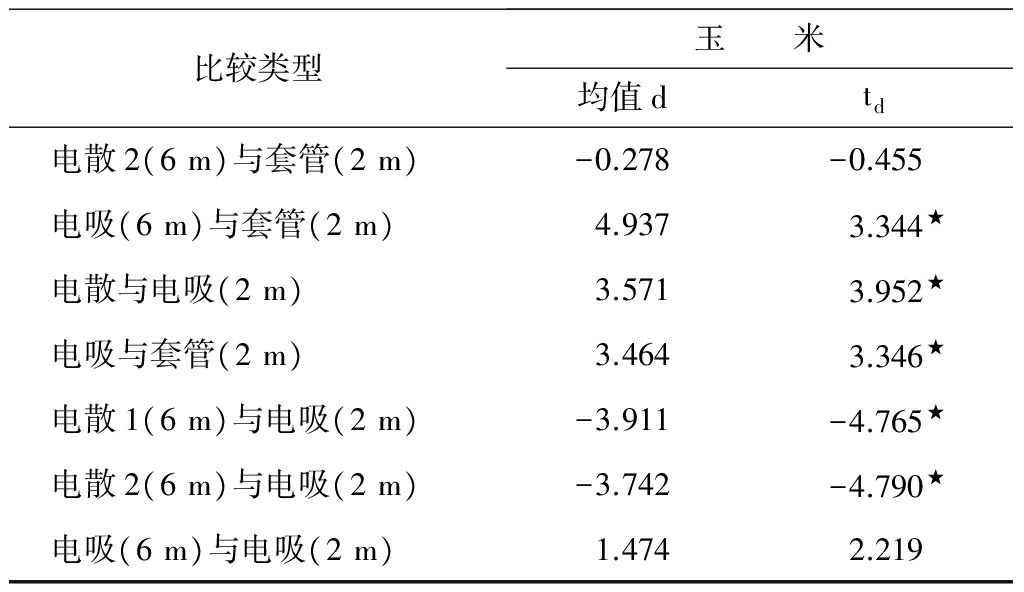

2.3.2 玉米破碎粒的结果

玉米破碎粒检验分析结果如图6、表14和表15所示。电动吸式粮食扦样器(2 m)、套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取样品的破碎粒含量平均值分别为7.88%、4.41%和4.30%,后2种扦样器与电动吸式粮食扦样器(2 m)以及之间的平均值之差分别为3.47%、3.58%以及0.11%,后2种扦样器之间不存在显著差异,也符合国家标准规定的重复性要求,与电动吸式粮食扦样器(2 m)之间存在显著差异,也超过了国家标准规定的重复性要求。电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的破碎粒含量平均值分别为9.35%和4.05%,2种扦样器的平均值之差为5.30%,存在显著差异,也超过了国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)以及电动吸式粮食扦样器(2 m)与电动散装粮食扦样器(6 m)的平均值之差分别为4.94%、5.05%和3.83%,均存在显著差异,也超过了国家标准规定的重复性要求。电动吸式粮食扦样器6 m和2 m之间、电动散装粮食扦样器(6 m)之间、电动散装粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为1.47%、0.17%、0.36%、0.25%,均不存在显著差异,绝大多数也符合国家标准规定的重复性要求,但电动吸式粮食扦样器6 m和2 m之间超过了国家标准规定的重复性要求。电动吸式粮食扦样器扦取玉米样品破碎粒含量平均比其他扦样器约高78%~130%。

图6 各种扦样器扦取玉米样品的破碎粒含量

表14各种扦样器扦取玉米样品的破碎粒含量

表15各种扦样器扦取玉米样品的破碎粒含量之间的显著性测验

续表15

注:“★”表示有显著差异。

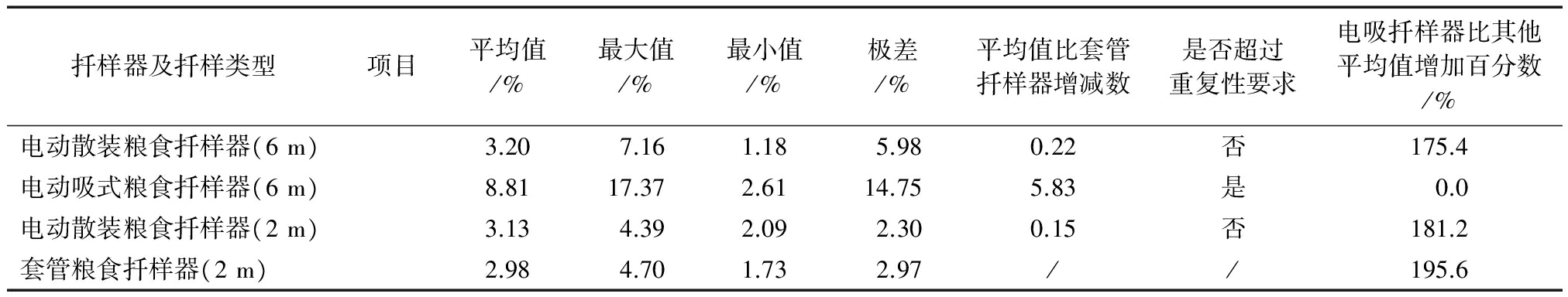

2.4.1 大豆杂质结果

大豆的杂质检验分析结果如图7、表16、表17和表18所示。套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取样品的杂质含量平均值分别为2.98%和3.13%,2种扦样器的平均值之差为0.15%,不存在显著差异,也符合国家标准规定的重复性要求。电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的杂质含量平均值分别为8.81%和3.20%,2种扦样器的平均值之差为5.61%,存在显著差异,也超过了国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为5.83%和5.68%,均存在显著差异,也超过了国家标准规定的重复性要求;电动散装粮食扦样器(6 m)之间、电动散装粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.066%、0.22%和0.065%,均不存在显著差异,也均符合国家标准规定的重复性要求。

电动吸式粮食扦样器扦取大豆样品杂质含量平均比其他扦样器约高1.7~2.0倍,大样杂质与小样杂质之比分别为1:0.13和1:0.18~1:0.21,大样杂质分别占杂质总量的86.97%和79.16%~81.62%,与其他扦样器比较,电动吸式粮食扦样器大样杂质增加比例大于小样杂质增加比例。

图7 各种扦样器扦取大豆样品的杂质含量

表16各种扦样器扦取大豆样品的杂质含量

表17各种扦样器扦取大豆样品的杂质类型及比较

表18各种扦样器扦取大豆样品的杂质含量之间的显著性测验

注:“★”表示有显著差异。

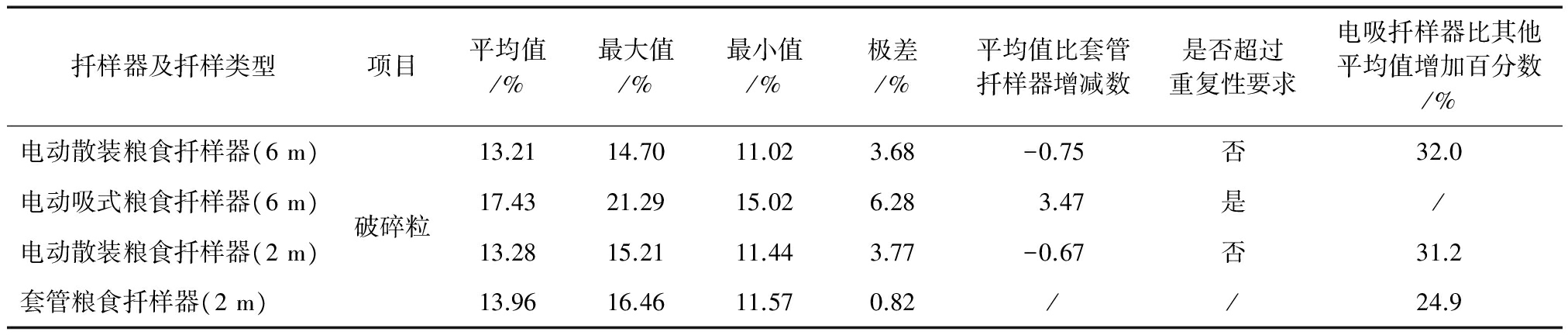

2.4.2 大豆破碎粒的结果

大豆破碎粒检验分析结果如图8、表19和表20所示。套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)扦取样品的破碎粒含量平均值分别为13.96%和13.28%,2种扦样器的平均值之差为0.68%,不存在显著差异,也符合国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)和电动散装粮食扦样器(6 m)扦取样品的破碎粒含量平均值分别为17.43%和13.21%,2种扦样器的平均值之差为4.22%,存在显著差异,也超过了国家标准规定的重复性要求;电动吸式粮食扦样器(6 m)与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为3.47%和4.15%,均存在显著差异,也超过了国家标准规定的重复性要求;电动散装粮食扦样器(6 m)之间以及与套管粮食扦样器(2 m)和电动散装粮食扦样器(2 m)的平均值之差分别为0.17%、0.75%和0.077%,均不存在显著差异,也符合国家标准规定的重复性要求。电动吸式粮食扦样器扦取大豆样品破碎粒含量平均比其他散装粮食扦样器约高25%~32%。

图8 各种扦样器扦取大豆样品的破碎粒含量

表19各种扦样器扦取大豆样品的破碎粒含量

表20各种扦样器扦取样品的大豆破碎粒含量之间的显著性测验

注:“★”表示有显著差异。

套管粮食扦样器是国家标准[1]规定的散装粮食扦样工具。实验结果表明,在稻谷、小麦、玉米和大豆杂质含量分别在0.66%、0.23%、0.28%和2.98%的情况下,电动散装粮食扦样器(扦样深度2 m和6 m)与套管粮食扦样器(2 m)扦取的样品以及不同电动散装粮食扦样器扦取的样品之间的杂质总量检验结果比较,4个品种均无显著差异,其平均值之差均符合国家标准规定的重复性要求[3];电动吸式粮食扦样器(扦样深度2 m玉米和6 m)与套管粮食扦样器和电动散装粮食扦样器扦取的样品杂质总量检验结果比较,4个品种均存在显著差异,其平均值之差超过国家标准规定的重复性要求[3](杂质含量低的小麦除外)。

在本实验杂质含量下,电动吸式粮食扦样器扦取的样品杂质总量检验结果显著高于套管粮食扦样器和电动散装粮食扦样器,稻谷、小麦、玉米和大豆杂质总量分别高0.34%~0.38%、0.026%~0.083%、0.71%~0.84%和5.61%~5.81%,按相对偏差计,分别高51.2%~62.5%、11.3%~47.3%、234.7%~336.9%和175.4%~195.6%。表明电动吸式粮食扦样器扦取的样品不能作为杂质检验样品[1];就对杂质总量的影响程度而言,对杂质含量高的粮食比杂质含量低的粮食杂质总量增加的比例和量更多,在杂质含量相似的情况下,大颗粒粮食比中小颗粒粮食杂质总量增加的比例和量更多;稻谷和小麦大样杂质和小样杂质增加的比例基本一致,玉米和大豆大样杂质增加的比例高于小样杂质。

在稻谷、小麦、玉米和大豆破碎粒或谷外糙米分别在1.21%、0.75%、4.41%和13.96%的情况下,电动散装粮食扦样器(扦样深度2 m和6 m)与套管粮食扦样器扦取的样品以及不同电动散装粮食扦样器扦取的样品之间的破碎粒或谷外糙米检验结果比较,4个品种均无显著差异,其平均值之差均符合国家标准规定的重复性要求[3];电动吸式粮食扦样器(扦样深度2 m玉米和6 m)与套管粮食扦样器和电动散装粮食扦样器扦取的样品破碎粒或谷外糙米检验结果比较,4个品种均存在显著差异,其平均值之差均超过国家标准规定的重复性要求(除小麦样品外)。

在本实验破碎粒或谷外糙米含量下,电动吸式粮食扦样器扦取的样品破碎粒或谷外糙米检验结果显著高于套管粮食扦样器和电动散装粮食扦样器,稻谷、小麦、玉米和大豆的破碎粒或谷外糙米分别高0.57%~0.76%、0.19%~0.30%、3.5%~5.3%和3.5%~4.2%,按相对偏差计,分别高41.5%~64.7%、23.4%~43.2%、78.5%~130.9%和24.9%~32.0%。表明电动吸式粮食扦样器扦取的样品增加了谷外糙米和不完善粒;玉米破碎粒增加的比例比小麦和大豆高,这可能与玉米结构比较疏松,在粮食往上吸的过程中产生相互碰撞而破碎有关。

在杂质和破碎粒或谷外糙米含量范围分别为0.08%~4.70%和0.35%~16.46%情况下,用电动散装粮食扦样器扦取的样品杂质总量和破碎粒或谷外糙米检验结果与套管粮食扦样器比较,稻谷、小麦、玉米和大豆4个品种均无显著差异,其平均值之差均符合国家标准规定的重复性要求[3],表明电动散装粮食扦样器扦取的样品既克服了套管粮食扦样器不能到达粮食深层扦样,又克服了电动吸式粮食扦样器扦取的样品不适合杂质检验的限制和会增加破碎粒或谷外糙米可能,能满足高大平房仓、立筒仓和浅圆仓等的扦样深度要求,扦取的样品杂质总量和破碎粒或谷外糙米检验结果能代表整仓粮食的质量状况,解决了困扰多年的高大平房仓、立筒仓和浅圆仓等粮食扦样的技术难题,具有广阔的应用前景。

参考文献:

[1]GB/T 5491—1985,粮食、油料检验 扦样、分样法[S].

[2]ISO 24333:2009,国际标准,Cereal and cereal products sampling[S].

[3]GB/T 5494—2008,粮油检验 粮食、油料的杂质、不完善粒检验[S].

[4]应胜建,应莹.粮食电动吸式智能扦样器的研制[J].粮油食品科技,2013,21(6):120-122.●

LUO Qian, NING Hui,YUAN Xiang-xing,YING Sheng-jian,YING Mei-rong, ZHANG Gu-ping,GAO Meng-sha

(Zhejiang Grain and Oil Product Quality Inspection Center, Hangzhou Zhejiang 310012)

Abstract:Paddy, wheat, corn and soy stored in large warehouse were sampled by electric bulk grain sampler. The impurity, broken grain or husked rice in peddy sample were texted. The inspection result sampled by electric sampler was compared with that by casing grain sampler and electric suction grain sampler. The result shows that there is no significant difference between electric bulk grain sampler and casing grain sampler. The difference between the average values is in line with national standards for repeatability requirement. Whereas, there is more impurities and unpolished rice in the samples acquired by electric suction grain sampler, compared with electric bulk grain samplers and casing grain sampler, the difference is significant. The differences between the average values exceed national standards for repeatability requirement, except for the wheat with fewer impurities. Therefore, it is suggested that the electric bulk grain sampler has overcome the limitations that casing grain sampler cannot reach sufficient depth of grain bulk and electric suction grain sampler could increase the amount of broken kernels or brown rice which is not suitable for impurity testing. It is able to meet the need of depth while sampling in the large warehouse, silo and squat silos. The test results of total impurities and broken kernels or brown rice can represent the original quality of the grain, which has a broad prospect of application.

Key words:bulk grain;sampler;sample representativeness;research

收稿日期:2017-06-12

作者简介:骆倩,1958年出生,女,高级工程师.

中图分类号:TS 207.3

文献标识码:A

文章编号:1007-7561(2018)01-0073-11