棕榈油加工技术研究进展

张玉锋,王 挥,宋 菲,陈 华,张建国,雷新涛

(中国热带农业科学院椰子研究所 国家重要热带作物工程技术研究中心,海南 文昌 571339)

摘 要:油棕是世界四大木本油料之一,从其果实中获得的棕榈油年产量已超过大豆油,成为世界第一大油脂。近年来,热风、微波、连续式等杀酵技术,溶剂浸提、超临界萃取、水酶法等油脂提取技术,物理法、化学法及分子蒸馏法油脂精炼技术,以及干法、溶剂法、表面活性剂法等油脂分提技术的突破与应用大大促进了棕榈油加工业的发展。阐述了油棕鲜果杀酵、油脂提取、精炼、分提等工序,对棕榈油加工技术的研究进展进行综述。

关键词:棕榈油;杀酵;提取;精炼

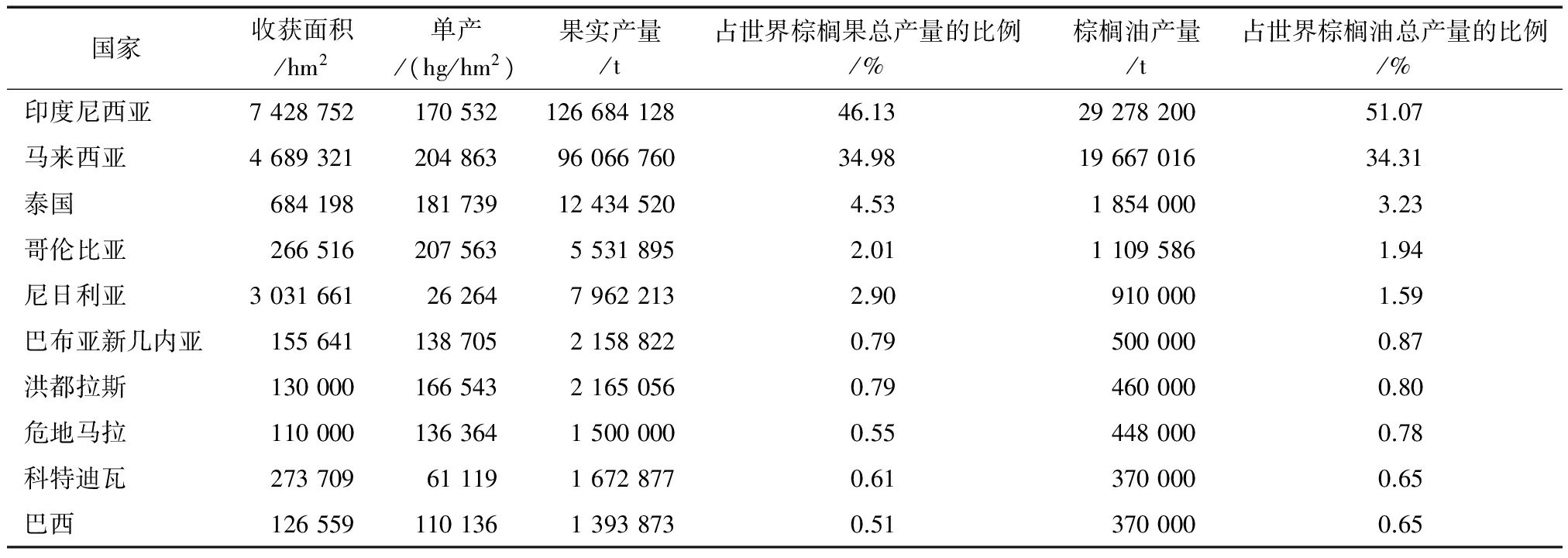

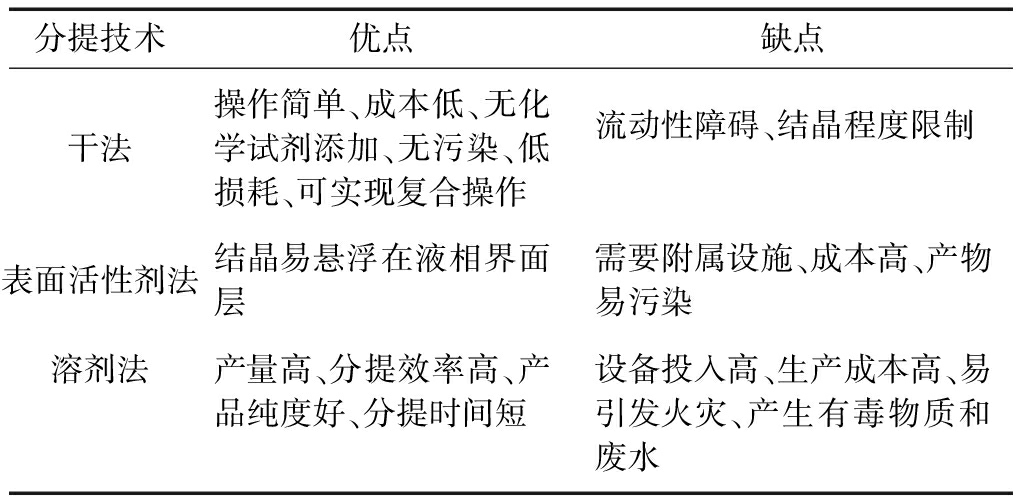

油棕是棕榈科油棕属多年生木本植物,其成熟果肉的含油量高达56%~70%,是单位面积产油量最高的油料,为世界四大木本油料之一。2014年10大油棕主产国的鲜果与棕榈油产量见表1。据不完全统计,2015年全球油棕种植面积为1.732×107万hm2,棕榈油产量达5.57×107万t,平均单产3.214 t/hm2[1]。根据加工原料的不同,棕榈油可分为棕榈毛油(CPO)和棕榈仁油(PKO)两大类,其年产量已超过全球油脂总量的32%,是世界第一大油脂,其中90%的棕榈油应用在食品加工行业,另外的10%则被用于生产肥皂和其他日化产品。CPO是唯一的一种饱和脂肪酸和不饱和脂肪酸含量接近1:1的植物油脂,类胡萝卜素(500~700 mg/kg)、VE(600~1 000 mg/kg)、辅酶Q10(18~25 mg/kg)、甾醇(32~365 mg/kg)等生物活性成分含量高,油脂呈橘红色,且不能通过精炼有效去除,因此常被称作红棕油[2]。

表1 2014年10大油棕主产国的鲜果与棕榈油产量

国家收获面积/hm2单产/(hg/hm2)果实产量/t占世界棕榈果总产量的比例/%棕榈油产量/t占世界棕榈油总产量的比例/%印度尼西亚742875217053212668412846.132927820051.07马来西亚46893212048639606676034.981966701634.31泰国684198181739124345204.5318540003.23哥伦比亚26651620756355318952.0111095861.94尼日利亚30316612626479622132.909100001.59巴布亚新几内亚15564113870521588220.795000000.87洪都拉斯13000016654321650560.794600000.80危地马拉11000013636415000000.554480000.78科特迪瓦2737096111916728770.613700000.65巴西12655911013613938730.513700000.65

注:数据来源于FAO。

目前,成品棕榈油加工过程由一系列机械化程序完成。从成熟油棕果的采摘到成品油,主要包括杀酵、脱粒、粉碎、萃提/压榨、脱酸、脱色、脱臭、分提、干燥、包装等过程。棕榈仁油则在上述工艺中增加核/肉分离、内核破碎与分拣等工序,其精制工艺也较棕榈油简单,一般是经碱炼、脱色及高温脱臭等步骤[3]。本文仅就棕榈油加工技术中的杀酵、提取、精炼等过程加以概述。

1 杀酵技术

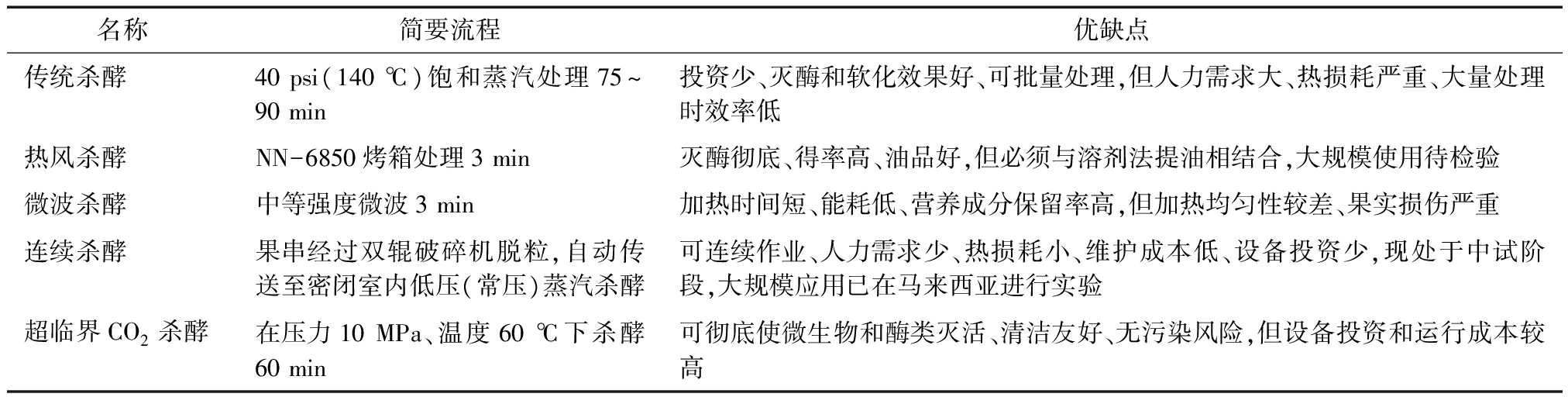

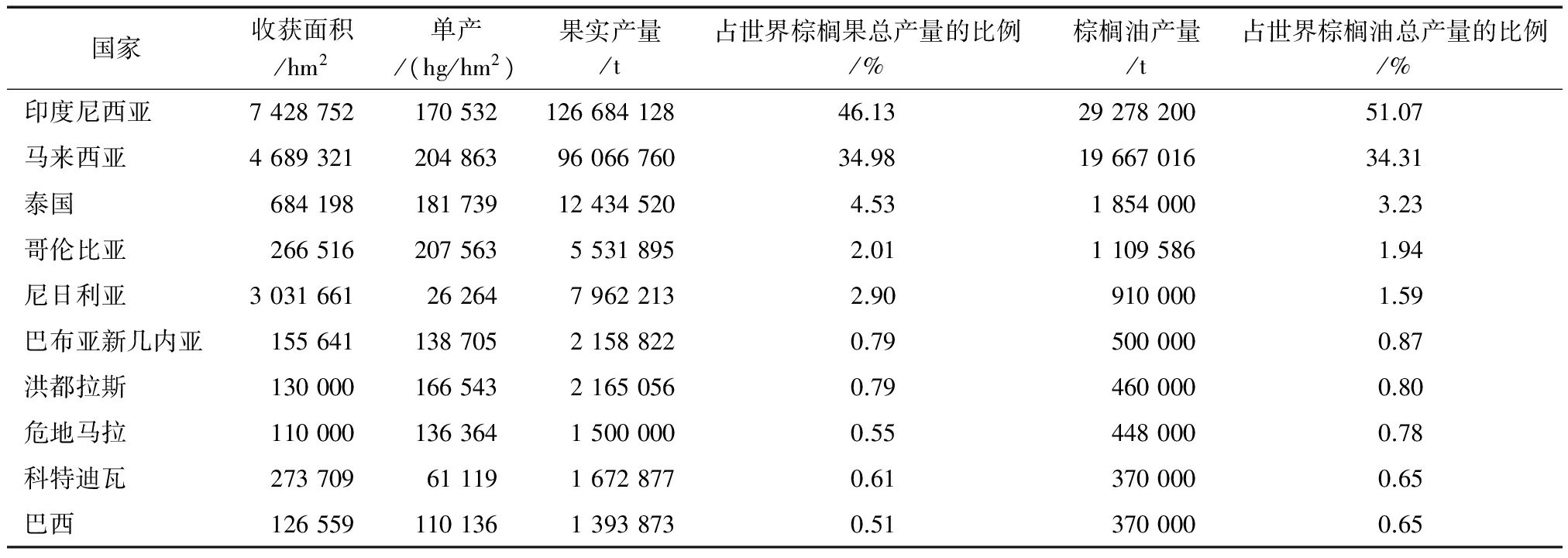

棕榈油的杀酵过程是指将新鲜油棕果中的纤维素、半纤维素、木质素和其他可提组分中的一种或几种溶解或分离出来,使固态生物质更容易接受后续化学或生物处理的一个过程,对后续油脂品质影响很大[4]。因为成熟的油棕果的果肉以及内核中均含有丰富的脂肪酶,可自行降解果实中的脂肪导致游离脂肪酸增加,降低油脂品质。杀酵是一个热处理过程,不仅能使果实软化、松动,从果柄上脱落,还能有效抑制脂肪酶活性,防止游离脂肪酸的产生,保持油脂品质[5]。目前,最常见的工业化杀酵条件为140 ℃的饱和蒸汽处理75~90 min。表2列出了几种常见油棕果杀酵技术及各自优缺点。

表2油棕果杀酵技术研究进展

名称简要流程优缺点传统杀酵 40psi(140℃)饱和蒸汽处理75~90min投资少、灭酶和软化效果好、可批量处理,但人力需求大、热损耗严重、大量处理时效率低热风杀酵NN-6850烤箱处理3min灭酶彻底、得率高、油品好,但必须与溶剂法提油相结合,大规模使用待检验微波杀酵中等强度微波3min加热时间短、能耗低、营养成分保留率高,但加热均匀性较差、果实损伤严重连续杀酵 果串经过双辊破碎机脱粒,自动传送至密闭室内低压(常压)蒸汽杀酵可连续作业、人力需求少、热损耗小、维护成本低、设备投资少,现处于中试阶段,大规模应用已在马来西亚进行实验超临界CO2杀酵 在压力10MPa、温度60℃下杀酵60min可彻底使微生物和酶类灭活、清洁友好、无污染风险,但设备投资和运行成本较高

近年来,连续杀酵、热风杀酵、微波杀酵等技术也已经被应用到棕榈果的杀酵过程[3]。例如,Chow等人研究了棕榈果的微波杀酵过程,结果发现随着微波杀酵时间的延长(0~60 s),棕榈油得率由15.3%增加至53.4%,虽然仍低于103 ℃热风杀酵18 h时的得率(58.7%),但所得棕榈油中类胡萝卜素的质量分数由614 mg/kg增加到704 mg/kg,且以微波杀酵40 s时含量最高,达881 mg/kg,显著高于103 ℃热风杀酵18 h时的类胡萝卜素含量(439 mg/kg)[6-7]。Mohd Omar等人探究了超临界二氧化碳杀酵技术代替现有蒸汽杀酵工艺的可能性,结果表明在压力为10 MPa、温度为80 ℃的条件下杀酵30 min即可完全灭活油棕果中影响油脂品质的相关真菌,当时间延长到60 min时,相关细菌也能完全灭活,另外该技术是在无水体系中进行,可有效提升油脂品质和货架期[8]。

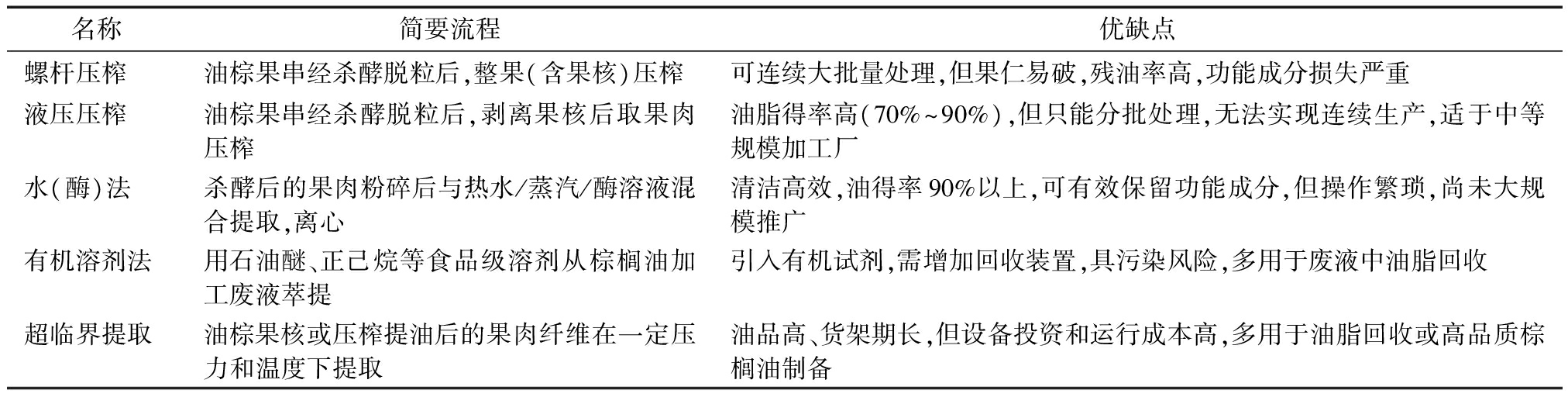

2 油脂提取技术

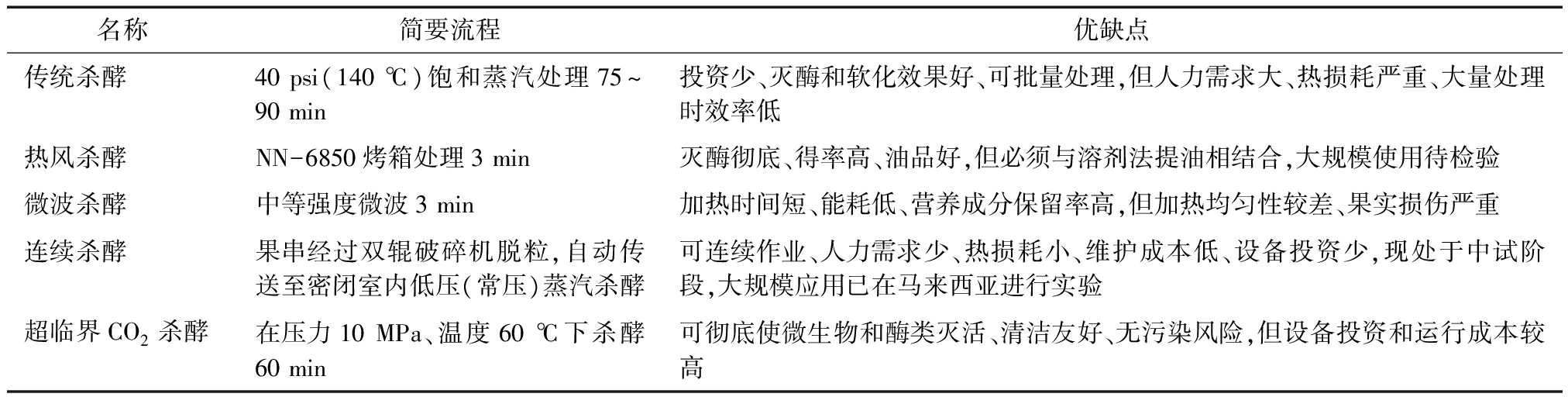

通常情况下,利用油料作物的种子工业化生产食用油的工艺有溶剂浸出和机械压榨两种。对油棕而言,机械压榨法的油脂得率在75%~90%范围内,且两种方法所得的棕榈油均含有甘油三酯(TAGs)、VE(生育酚和生育三烯酚)、类胡萝卜素、植物甾醇等功能成分以及游离脂肪酸(FFAs)、磷脂(PLs)、树胶、脂质过氧化物等副产物[9]。溶剂浸提法一般是用热水或蒸汽破裂成熟油棕果的油脂细胞,得到粗棕榈油,再经除水得到棕榈油。热水处理能有效降解树胶、树脂、淀粉与凝固蛋白[10]。机械压榨法多借助工业机械提供的液压、螺旋挤压或离心作用力强制破碎油脂细胞,其中螺旋压榨主要应用于连续化提取工艺,液压多用于小批量或半连续生产线。机械压榨法加工棕榈油的副产物中仍含有5%~6%的油脂,若为了避免棕榈仁外壳的破碎而降低压力,所得的油棕粕中油脂含量会更高,可达10%~12%[2,11]。压榨法所得液体是水、油、干物质、果实残渣的混合物,且以液层中棕榈油含量最高,可经离心和真空干燥等后续纯化工艺生产棕榈毛油(水分含量低于10%)。

此外,有机溶剂萃提、超临界提取以及水酶法提取技术也已应用于棕榈油提取。Obibuzor等人利用食品级溶剂(石油醚、正己烷等)从棕榈油加工废液中提取出了大量棕榈油[12]。Norhuda和Mohd Omar探讨了超临界CO2萃取棕榈油的可能性,并研究了利用该方法生产棕榈仁油时的质量转移规律,指出该方法更适合棕榈仁油的生产,三个主要操作单元为含果仁预处理、油脂萃提和溶剂回收[13]。水酶法(AEP)作为第三种提油方法受到了国内外学者的广泛关注。一系列的植物油脂,如杏仁油、蓖麻油、紫苏籽油、巴旦木油、橄榄油的水酶法提取工艺也相继见诸报端[14-16]。但棕榈油的水酶法提取工艺研究则处于起步阶段,只有Rathi等人(2012)的一个专利和Teixeira等人(2013)的一篇研究报道涉及棕榈油的水酶法加工[17-18]。Rathi等人的专利侧重于棕榈油的酶法提取工艺与油脂得率,未阐明功能成分和脂肪酸组成的变化;Teixeira等人以水蒸气提取为对照,研究了不同酶处理(单宁酸酶、纤维素酶和果胶酶)对棕榈油回收率、抗氧化活性、氧化稳定性、脂肪酸组成、总酚、类胡萝卜素、生育酚含量的影响,结果发现:与水蒸气提取法相比(提取温度90 ℃,油脂得率为31%),即使在低温(50 ℃)条件下,纤维素酶和果胶酶复合酶解也可以显著增加棕榈油的得率(90.96%),且以三种酶复合水解的油脂得率最高,达91.52%。但是酶解处理会显著降低油脂中的总生育酚和生育三烯酚的含量,而总类胡萝卜素含量则有所升高,且以三种酶复合水解所得油脂中含量最高(1 286.69 mg/kg),约为水提法(463.45 mg/kg)的2.5倍。单宁酸酶处理可提高棕榈油中的总酚含量,果胶酶和纤维素酶以及果胶酶、纤维素酶和单宁酸酶的复配使用均会降低其总酚含量。另外,各种酶处理对油脂脂肪酸组成的影响不大。但是该研究所用的油脂均为离心后的上清,也即是粗棕榈油,未考虑与油脂相结合的蛋白质及后续精炼过程,具有明显的局限性。表3列出了几种常见棕榈油提取技术及各自优缺点。

表3棕榈油提取技术研究进展

名称简要流程优缺点螺杆压榨油棕果串经杀酵脱粒后,整果(含果核)压榨可连续大批量处理,但果仁易破,残油率高,功能成分损失严重液压压榨 油棕果串经杀酵脱粒后,剥离果核后取果肉压榨油脂得率高(70%~90%),但只能分批处理,无法实现连续生产,适于中等规模加工厂水(酶)法 杀酵后的果肉粉碎后与热水/蒸汽/酶溶液混合提取,离心清洁高效,油得率90%以上,可有效保留功能成分,但操作繁琐,尚未大规模推广有机溶剂法 用石油醚、正己烷等食品级溶剂从棕榈油加工废液萃提引入有机试剂,需增加回收装置,具污染风险,多用于废液中油脂回收 超临界提取 油棕果核或压榨提油后的果肉纤维在一定压力和温度下提取油品高、货架期长,但设备投资和运行成本高,多用于油脂回收或高品质棕榈油制备

3 油脂精炼技术

油脂精炼主要是为了去除毛油中的杂质,使之达到成品油标准。对棕榈毛油来讲,磷脂、蛋白质、黏性物质、糖基结合酯等是常见的胶溶性杂质,它们不仅对油脂稳定性有显著影响,而且会影响油脂精炼工艺过程中相应环节,最终导致成品油质量下降。例如胶质会引起油脂在碱炼过程中发生过度乳化作用,不能很好地分离油、皂,从而导致油脂损失。釆用磷酸脱胶可以有效去除β-磷脂和磷脂复合物,使叶绿素转化成色泽浅的脱镁叶绿素,并且能够钝化微量金属增加油脂的抗氧化性能。碱炼工艺能够有效去除棕榈油的游离脂肪酸,所生成的皂化物能吸附叶绿素、蛋白质、磷脂、黏液质以及悬浮的固体杂质[19]。

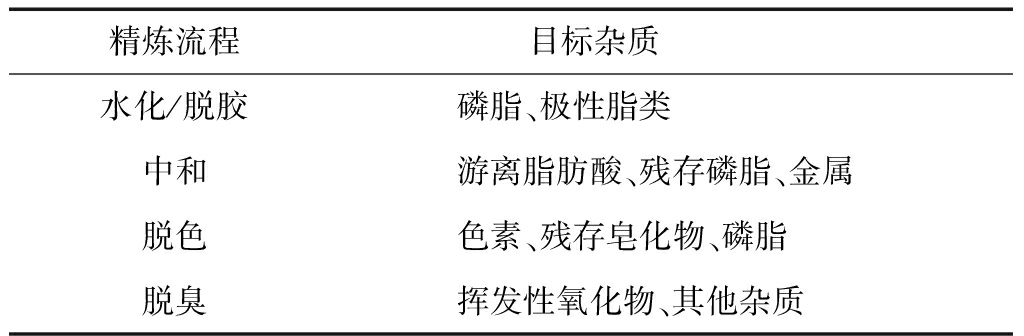

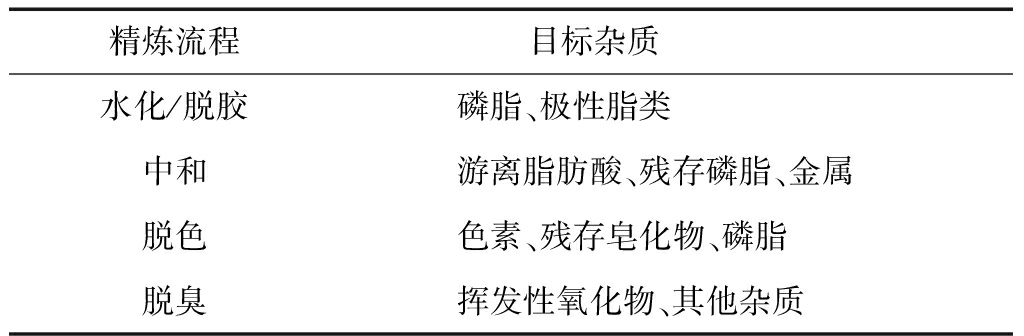

总体而言,毛棕榈油的精炼可分为物理精炼和化学精炼两类,具体流程主要包括水化/脱胶、中和、脱色、脱臭等步骤(各流程和目标杂质见表4)。两种精炼工艺的最大区别就是游离脂肪酸(FFAs)的脱除方式不同:物理精炼法中脱酸出现在脱臭过程中,而化学精炼法中则发生在碱中和过程。物理精炼主要是基于FFAs和三酰甘油(TAGs)酯在高温低压的条件下具有高度挥发性的特点,先将毛棕榈油与水或者磷酸水溶液混合加热,离心去除磷脂和部分极性脂类,再利用活性炭或白土除去色素类物质,最后用饱和蒸汽脱除FFAs、TAGs及挥发性氧化产物,并带出中性油液滴[10,20]。该方法要求前期的脱胶和脱色过程要最大程度地去除磷脂等胶状物以减少脱臭的难度,但整个精炼过程还是会损失部分VE、类胡萝卜素等成分,且存在高度氧化和所得油脂的储藏稳定性降低的风险[2]。而化学精炼的碱中和过程则是利用氢氧化钠或碳酸钠以降低FFAs含量,并去除磷脂和其它极性脂类。与物理精炼相比,化学精炼具有操作温度低,FFAs脱除彻底,油品高等优点,但也存在设备投入大、生产成本高、中性三酰甘油酯损耗大、易产生大量对环境有害的废水等缺点。

表4棕榈油精炼过程及要去除的杂质

精炼流程目标杂质 水化/脱胶磷脂、极性脂类中和游离脂肪酸、残存磷脂、金属脱色色素、残存皂化物、磷脂脱臭挥发性氧化物、其他杂质

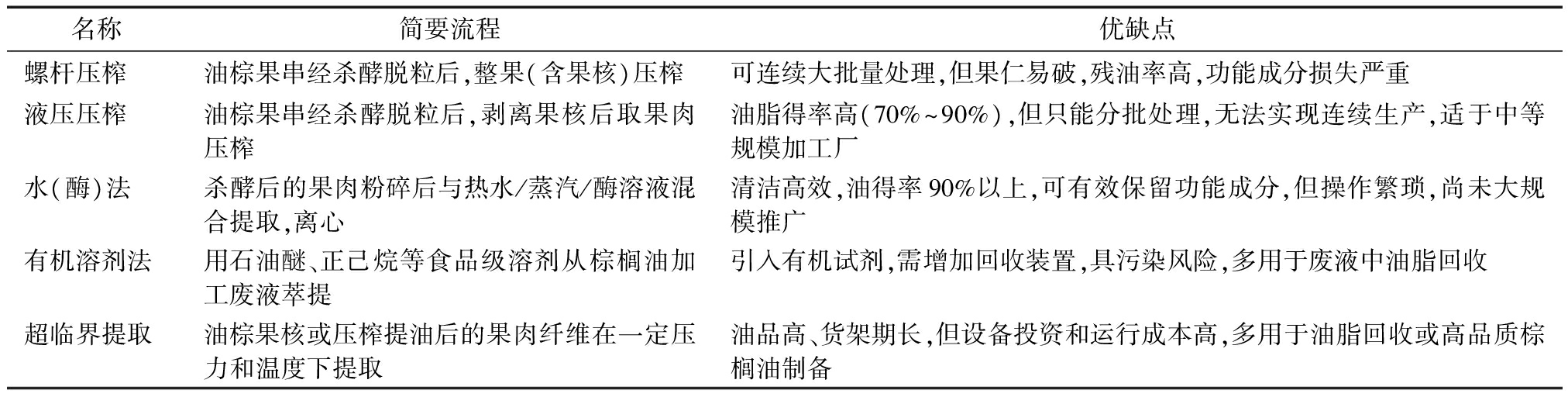

4 油脂分提技术

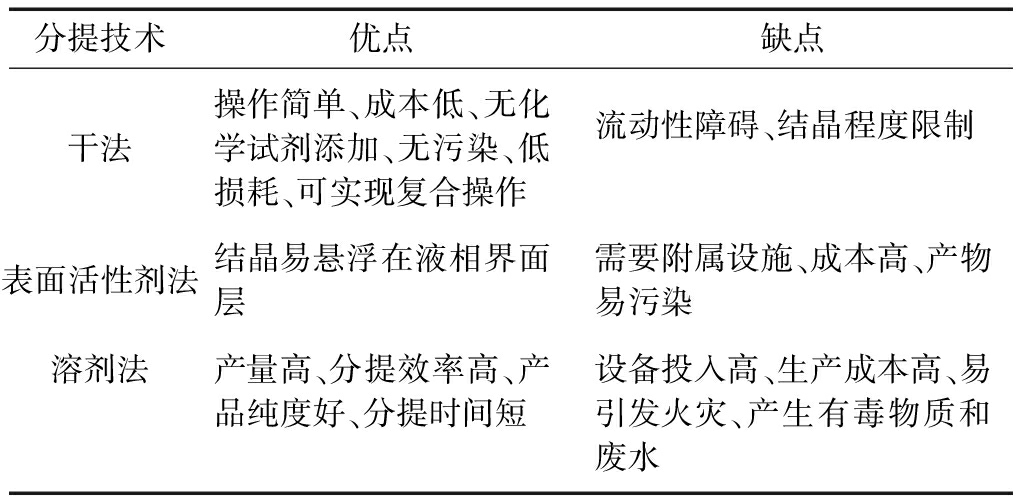

为了拓宽植物油的利用途径,通常会对油脂进行物理或化学修饰以改变其原有的理化特性。油脂分提是基于不同组分间的凝固点、溶解性或流动性差异而将油脂混合物分离成具有显著物理或化学性质差异的两种或多种组分的一种物理的或热力学可逆过程。棕榈油分提是基于TAGs的结晶特性差异而将毛棕榈油分离成低熔点的液体组分(65%~70%的棕榈油酸)和高熔点的固体组分(30%~35%的棕榈硬脂)[2]。常见的分提方法可分为干法、溶剂法和表面活性剂法3类[21],各方法的优缺点见表5。其中,干法分提过程无化学试剂和有机溶剂的添加,是一个基于熔融结晶的物理过程,有环保、成本低、得率高的优势。出于食品安全和人体营养健康的考虑,可通过干法分提技术改变脂肪酸组成以得到更好的天然甘油三酯混合物[22]。干法分提与氢化、酯交换等方法相比,最大的优点在于由其得到的天然油脂对人体代谢机能的影响要优于由氢化和酯交换所得的化学改性脂肪[23]。

表5棕榈油分提技术分类与优缺点

分提技术优点缺点干法操作简单、成本低、无化学试剂添加、无污染、低损耗、可实现复合操作流动性障碍、结晶程度限制 表面活性剂法结晶易悬浮在液相界面层需要附属设施、成本高、产物易污染溶剂法 产量高、分提效率高、产品纯度好、分提时间短 设备投入高、生产成本高、易引发火灾、产生有毒物质和废水

5 小结

近年来,随着棕榈油消费与需求的逐渐增加,各种加工技术被广泛应用到棕榈油加工过程中。例如先酸化,再用180 ℃和200 ℃蒸汽处理的两步法精炼可有效去除棕榈毛油中的磷脂和其他胶质;分子蒸馏技术不仅可将棕榈毛油中的游离脂肪酸降低至0.1%以下,还能保留80%的类胡萝卜素和VE;超临界萃取在油棕果杀酵和油脂提取方面也表现出了一定的优势[2,8,13]。另外,经分提后产生的液态棕榈油酸和固态棕榈硬脂不仅能够替代动物油脂和氢化油脂,减少胆固醇、反式脂肪酸等物质的摄入,还因其优良的加工性能而大大拓宽了棕榈油的应用范围。相信在不久的将来,伴随着油脂加工新技术和新工艺的发展,棕榈油加工也将向更高、更深、更广的层次迈进,更多类别的棕榈油产品将出现在人们的饮食菜单里。

参考文献:

[1]KHATUNA R,REZAA M I H,MONIRUZZAMAN M,et al.Sustainable oil palm industry:the possibilities[J].Renewable and Sustainable Energy Reviews,2017,76:608-619.

[2]MBA O I,DUMONT M J,NGADI M.Palm oil:Processing,characterization and utilization in the food industry-a review[J].Food Bioscience,2015,10:26-41.

[3]VINCENT C J,SHAMSUDIN R,BAHARUDDIN A S.Pre-treatment of oil palm fruits:a review[J].Journal of Food Engineering,2014,143(6):123-131.

[4]GRAF A,KOEHLER T.An evaluation of the potential for ethanol production in oregon using cellulose-based feedstocks[J].Oregon Office of Energy Report Submission,2000,6:1-36.

[5]NGANDO-EBONGUE G F,DHOUIB R,CARRIERE F,et al.Assaying lipase activity from oil palm fruit(Elaeis guineensis Jacq.)mesocarp[J].Plant Physiology and Biochemistry,2006,44:611-617.

[6]CHOW M C,MA A N.Processing of fresh palm fruits using microwaves[J].Journal of Microwave Power and Electromagnetic Energy,A Publication of the International Microwave Power Institute,2007,40(3):165-173.

[7]HAN N M,MAY C Y,MA A N.Dry heating of palm fruits:effect on selected parameters[C]// Proceedings of 2010 National Seminar Palm Oil Milling,Refining,Environment and Quality(POMREQ).2012:128-131.

[8]OMAR A K M,NORSALWANI T L T,KHALIL H P S A,et al.Waterless sterilization of oil palm fruitlets using Supercritical carbon dioxide[J].Journal of Supercritical Fluids,2017,126(8):65-71.

[9]POKU K.Small-scale palm oil processing in Africa[J].FAO agricultural services bulletin,2002,148:1-59.

[10]DUNFORD N T.Food and industrial bioproducts and bioprocessing[M].New Jersey:Wiley-Blackwell,2012:115-143.

[11]CORLEY R H V,TINKER P B.The products of the oil palm and their extraction[J].2007,13:445-466.

[12]LAI O M,TAN C P,AKOH C C,et al.Palm oil:production,processing,characterization,and uses[M].Urbana,IL:AOCS Press,2012:299-328.

[13]NORHUDA I,MOHD OMAR A K.Mass transfer of palm kernel oil under supercritical conditions[J].World Academy of Science,Engineering and Technology,2009(49):169-172.

[14]刘旷.大扁杏仁水酶法提油及水解蛋白性质研究[D].西安:陕西科技大学,2014.

[15]罗明亮.水酶法提取蓖麻油工艺研究[D].长沙:中南林业科技大学,2014.

[16]HADJ-TAIEB N,GRATI N,AYADI M,et al.Optimisation of olive oil extraction and minor compounds content of Tunisian olive oil using enzymatic formulations during malaxation[J].Biochemical Engineering Journal,2012,62(1):79-85.

[17]RATHI C L,PRADHAN S,JAVVADI S,et al.An enzyme composition and process for extracting oil from oil palm fruits[P].WO 2012/011130 A2,2012-01-26.

[18]TEIXEIRA C B,MACEDO G A,MACEDO J A,et al.Simultaneous extraction of oil and antioxidant compounds from oil palm fruit(Elaeis guineensis)by an aqueous enzymatic process.[J].Bioresource Technology,2013,129(2):575.

[19]何东平,闫子鹏.油脂精炼与加工工艺学[M].北京:化学工艺出版社,2012:37-39.

[20]GUNSTONE F D.Vegetable Oils in Food Technology:Composition,Properties and Uses,Second Edition[M].New Jersey:Wiley-Blackwell,2011:25-133.

[21]刘海军,裘爱泳.油脂的干法分提及其应用[J].中国油脂,2003,28(10):14-17.

[22]CHALEEPA K,SZEPES A,URICH J.Drying fractionation of coconut oil by melt crystallization[J].Chemical Engineering Research and Design,2010,88:1217-1222.

[23]苏娜,戚开运,白新鹏.红棕液油的干法分提技术及其食品应用的研究进展[J].农产品加工:创新版,2014(17):46-48.●

Research progress of processing technology of palm oil

ZHANG Yu-feng,WANG Hui,SONG Fei,CHEN Hua,ZHANG Jian-guo,LEI Xin-tao

(National Technology and Engineering Center of Key Tropical Product,Coconut Research Institute,Chinese Academy of Tropical Agricultural Sciences,Wenchang Hainan 571339)

Abstract:Oil palm (Elaeis guineensis) is one of the world's four major woody oil crops, and the production of palm oil obtained from the ripened oil palm fruit has exceeded the soybean oil, which makes palm oil become the largest oil in the world. In recent years, the breakthrough and application of new processing technologies which include dry heating (oven), microwave and continuous sterilization technology, solvent extraction, supercritical fluid extraction and aqueous enzymatic extraction technology, physical, chemical and molecular distillation of refining technology, dry, solvent and surfactant method of oil fractionation,had greatly promoted the development of palm oil processing industry. The research progress of processing technology of palm oil, including fruit sterilization, oil extraction, refining, fractionation and so on, were summarized.

Key words:palm oil; sterilization; extraction; refining

收稿日期:2017-06-09

基金项目:中国热带农业科学院基本科研业务费专项资金(1630152016007、1630152017011);948计划(2016-X40)

作者简介:张玉锋,1988年出生,男,助理研究员.

中图分类号:TS 225.1

文献标识码:A

文章编号:1007-7561(2018)01-0030-05