李永祥,位艳芳,王明旭,王少英

(河南工业大学,河南 郑州 450009)

摘 要:针对现阶段玉米粒收后不能及时清理干燥入库的难题,设计研发了一种新型玉米清理干燥一体化设备,对主要部件参数进行了设计计算。运用Fluent动力学分析软件对干燥筒内的温度场和流场进行了仿真分析,并基于正交试验法对回转式干燥筒的工艺参数进行了优化,得出影响干燥效果的最优参数。

关键词:清理干燥一体化;移动式;流体分析;正交试验法;工艺参数

近年来,我国粮食收获机械化程度快速发展,大大缩短了粮食收割时间。刚收获的粮食含水率通常比较高,如不及时干燥容易发霉变质,影响粮食安全[1-2]。据有关部门统计,每年我国粮食因为干燥不彻底及受到天气影响而霉烂损失约200亿斤[3]。目前,国内的大型粮库和粮食企业一般采用比较大型而且固定式的清理和干燥设备,而我国农村粮食分布较为分散,广大农户采用的自然晾晒的方式受天气的影响较大,不能快速有效地对收获后的玉米粒进行干燥,同时,收获后的玉米粒中含大量的杂质,粮库和部分食品厂对收购的玉米只进行简单的清理,严重影响到玉米的存储安全,容易引起玉米发热变质[4]。因此,适应大范围农户需求的玉米清理干燥一体化设备成为制约我国粮食生产全程机械化的主要瓶颈[5]。

针对上述问题,本文设计了小型移动式清理干燥一体化设备[6],借助Fluent流体动力学软件分析了干燥筒内部的温度场和流场状态,并采用正交试验法优化了干燥工艺参数,为设备的运行提供理论基础。

该清理干燥设备主要由引风风机、热风炉、旋风分离器、烟囱、斗式提升机、圆筒初清筛、回转式干燥机、车体、牵引机构等部件组成,所有的部件都安装在车架上,移动灵活方便。结构如图1所示。

1引风风机 2 热风炉 3 旋风分离器 4 烟囱 5 斗式提升机 6 圆筒初清筛 7 回转式干燥机 8 车体 9 牵引机构 图1 清理干燥设备结构示意图

由牵引机车通过牵引机构9把设备运送到指定地点,工作过程中收获后的玉米粒先进入圆筒初清筛6进行杂质清理,随后由斗式提升机5输送到回转式干燥机7中进行干燥,在内部导料螺旋推动下流动到干燥机中部,中部扬料抄板将其抄起形成一层均匀的料帘,从而与热风发生热交换。当干燥至安全水分后,从出料口流出,完成玉米颗粒的清理干燥工作。在干燥过程中,所需要的热风由间接加热空气的热风炉2提供。

2.1.1 设计条件

技术参数:生产能力(湿玉米)G1:1 t/h;生产时间:8 h/d.

物料参数:入口湿含量W1:20%(湿基);出口湿含量W2:14%(湿基);入口温度θ1:25 ℃;出口温度θ2:35 ℃;比热容:2.01 kJ/kg·K.

干燥介质参数:空气温度t0:25 ℃;湿球温度:20 ℃;空气湿度H0:0.014 kg/kg绝干气;入口温度t1:75 ℃;出口温度t2:45 ℃.

2.1.2 水分蒸发量

生产能力:

(1)

干基含水率:

(2)

由公式(2)可求得

X1=25%;X2=16.3%

若以绝对干料计,则

GC=G1(1-W1)=0.278×(1-0.2)=0.222 4 kg/s

(3)

水分蒸发量为:

W=GC(X1-X2)=0.222 4×(25%-16.3%)=0.019 3 kg/s

(4)

2.1.3 空气消耗量

蒸发水分所需要的热量q1[7]:

q1=W(IV-IW)=W(r0+CVt2-CWθ1)=47.906 kJ/s

(5)

物料升温所需要的热量q2:

q2=GC(CS+X2CW)(θ2-θ1)=5.988 kJ/s

(6)

热损失q3:

q3=0.2(q1+q2)=10.779 kJ/s

(7)

需要的总热量q:

q=q1+q2+q3=64.673 kJ/s

空气消耗量L:

(8)

热量计算所需相关参数:r0—水在0 ℃的汽化潜热(公式中定义这个温度为0 ℃);r0=2 500 kJ/kg水蒸气;CV—水蒸气比热容;CV=1.93 kJ/(kg·K);CW—液态水比热;CW=4.187 kJ/(kg·K);GC—绝干物料的质量流量。

2.2.1 圆筒干燥机的容积计算

圆筒干燥机的容积V可近似按公式(9)[7]计算

(9)

式中:W—每小时需要蒸发的水分量,kg/h;A—水分蒸发强度,采用升举式抄板,在实际生产中,A=10 Kg/m3·h

2.2.2 圆筒直径和长度的计算

圆筒直径D和圆筒长度Z的比例,一般采用Z/D=4~5,不大于7,圆筒直径的D通常在1.2~2.8 m之间。

圆筒底面积![]() 所以

所以![]() 因此,圆筒直径可由公式(10)计算。

因此,圆筒直径可由公式(10)计算。

当Z=3.5D时,代入上式得

(10)

当Z=5D时,代入上式得

圆筒直径确定后,圆筒的长度Z则可由公式(11)计算。

Z=(3.5~5)D=4.76 m~6.05 m

(11)

圆筒直径和长度的比例Z/D=4~5,所以选择Z=5.6 m,D=1.4 m。

2.2.3 圆筒转速的计算

筒体转速[7]一般为:

(12)

式中D为圆筒直径,D=1.4 m,可以求得转速![]()

筒体的斜度一般取0~8°,取倾斜角α=2°,此时筒体的斜度S=tan2=0.03。

原粮在筛筒内跟随筛筒旋转的过程中,当粮食颗粒到达筛筒最高处时,粮食所受到的自身重力应该小于因旋转所受到的离心力。否则,粮食会随着筛筒继续旋转最终将达不到筛分的效果。图2为粮食旋转的示意图。

图2 粮食旋转的示意图

根据工作过程中粮食自重应大于所受离心力,则根据公式(13)计算转速。

mRω2-mg<0

(13)

式中:m—粮食颗粒质量,kg;R—筛筒半径,mm;g—重力加速度,m/s2;ω—筛筒角速度,r/s,ω=nπ/30.

由公式(13)得出:

(14)

当原粮颗粒随着筛筒运动至筛筒内0°附近时,粮食颗粒的重力与所受到的离心力成90°,故此时粮食在透过筛网横截面时所受到的摩擦力应当小于所受到的离心力。所以筛筒此时存在一个最小的速度,由公式(15)[8]确定:

mRω2-mgf<0

(15)

由公式(15)推导得出:

(16)

由式(14)、式(16)得出:

(17)

根据设计的圆筒筛的直径850 mm。带入公式(17)得筛筒转速范围是:

0.776 114 r/s<n<1.455 213 r/s

46.56 r/min<n<87.31 r/min

2.4.1 加热空气流量的确定

加热空气的质量流量[9]由式(18)计算:

(18)

式中:Ma—所需加热空气的质量流,kg/h;Q—总换热量,kJ/h;T1—出口空气温度,K;Cp1—T1温度下空气的比热容,kJ/(kg·K);T0—进口空气温度,K;CP0—T0温度下空气的比热容,kJ/(kg·K)。

加热空气的体积流量由式(19)得出:

(19)

式中:ρa—T1温度下的空气密度,kg/m3.

由T1=85 ℃,T0=25 ℃可得:

CP1=1.009 kJ/(kg·K)

CP0=1.005 kJ/(kg·K)

ρa=0.986 kg/m3

回转式干燥筒所需要的热量q=64.673 kJ/s=2.33×105kJ/h,等于热风炉所提供得热量。考虑到有热量损失,取Q=1.1q=2.56×105kJ/h。热空气的质量流量可由式(18)计算得出:

Ma=

所以所需加热得空气体积流量由式(19)计算得出:

2.4.2 热风炉总换热面积及几何参数的确定

热风炉的总换热面积由式(20)计算得出。

(20)

式中:Q—热风炉总换热量,J/s;ΔTm—有效传热温差,℃;K—传热系数,W/(m2·K).

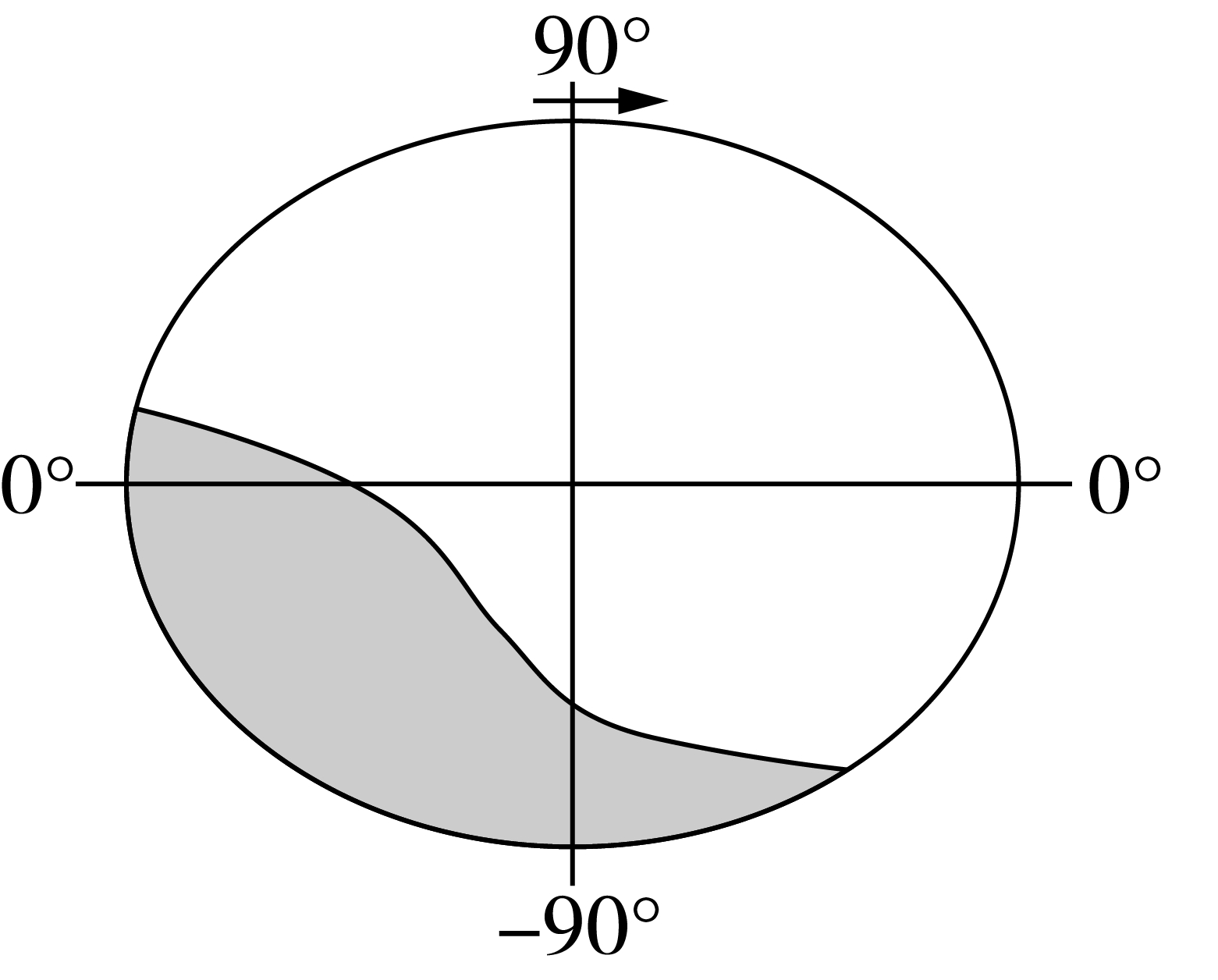

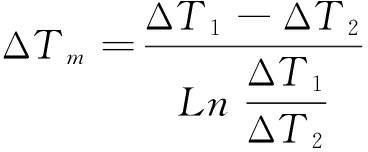

其有效传热温差采用对数平均温差计算

(21)

式中: ΔT1-管道进口处烟气与工质的温差,K;ΔT2-管道出口处烟气与工质的温差,K。

当![]() 时,利用算数平均温差就能满足要求。

时,利用算数平均温差就能满足要求。

![]()

(22)

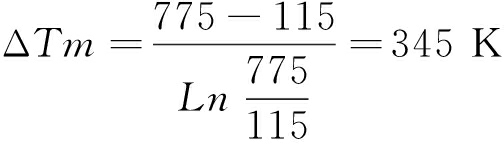

设定烟气进口处温度为Tyo=800 ℃,烟气出口处温度为Ty1=200 ℃;由上可知,加热空气的入口温度和出口温度分别是T0=25 ℃,T1=85 ℃。有效传热温差由式(22)得:

查阅资料[10],传热系数取K=40 W/(m2·K);

热风炉的总换热量为:Q=2.56×105kJ/h=71.1 kJ/s=7.11×104J/s

热风炉的总换热面积:![]()

取热风炉高度为h0=1.5 m,根据As=πDh0得出![]()

玉米颗粒在干燥过程中受到热风的影响较大,热风的速度、压力和温度等是影响干燥的主要参数,这些参数的优化组合能够得到更好的干燥效果。因此干燥筒内流场分布和温度分布的研究有助于确定合理的干燥参数,进一步优化干燥工艺。借助CFD数值模拟和正交试验相结合的方法得出在不同风温、风速和风压对干燥机内部温度场和流场分布,最终得出影响干燥效果的最优参数。

以φ1.4 m×5.6 m滚筒干燥机为模型,进风口的边界条件设置为速度进口(Velocity_Inlet),进风口的热风温度设置为75 ℃[11];出口边界为压力出口(Pressure-Outlet);除去上述设置的进口边界和出口边界之外的边界为墙边界条件。

3.1.1 温度场分析

经Fluent求解后得出气固两相流的温度场模拟图如图3所示。

图3 X=0 m截面温度云图

图3是滚筒干燥机内流体温度场的分布云图,从图可以看出45 ℃的湿物料从进料口进入后和热风进行接触。二者之间不断地发生着热交换,热风的温度不断下降,玉米颗粒的温度逐渐上升,最终两者之间达到温度的平衡,实现对粮食干燥的目的。

干燥筒内从进口到出口温度是逐渐降低的,该过程主要分为等速干燥阶段和降速干燥阶段。物料和热风在进口接触,温度的差异导致在此处必然发生强烈的热交换,这一阶段为等速干燥阶段,紧随其后的是降速干燥阶段。但是在这2个阶段之前还存在预热阶段,其主要为了提升粮食颗粒的温度、促进粮食颗粒内的水分分布均匀、提高干燥筒内的环境温度。(因为预热阶段是在玉米颗粒进入干燥筒之前,提升干燥筒内的温度,为后续阶段提供环境基础,因此并没有在设备图中反映)

3.1.2 速度场分析

经Fluent求解后得出气固两相流的速度场模拟如图4所示。

图4 X=0 m截面速度云图

图4反映的是气固两相流速度场的变化,其变化及分布情况和单相流模拟的情况一致。不同之处在于受到颗粒流速度的影响进口处的速度变化剧烈,所以其Z向横截面不在文中赘述。

3.1.3 压力场分析

经Fluent求解后得出气固两相流的压力场模拟如图5所示。

图5 X=0截面总压云图

图5为气固两相的压力场云图,其各压力的变化与单项模拟时候的结果相似,变化情况没有明显区别。但是由于粮食颗粒温度和速度的影响导致压力的变化发生在进料口附近,压力值相对减小。

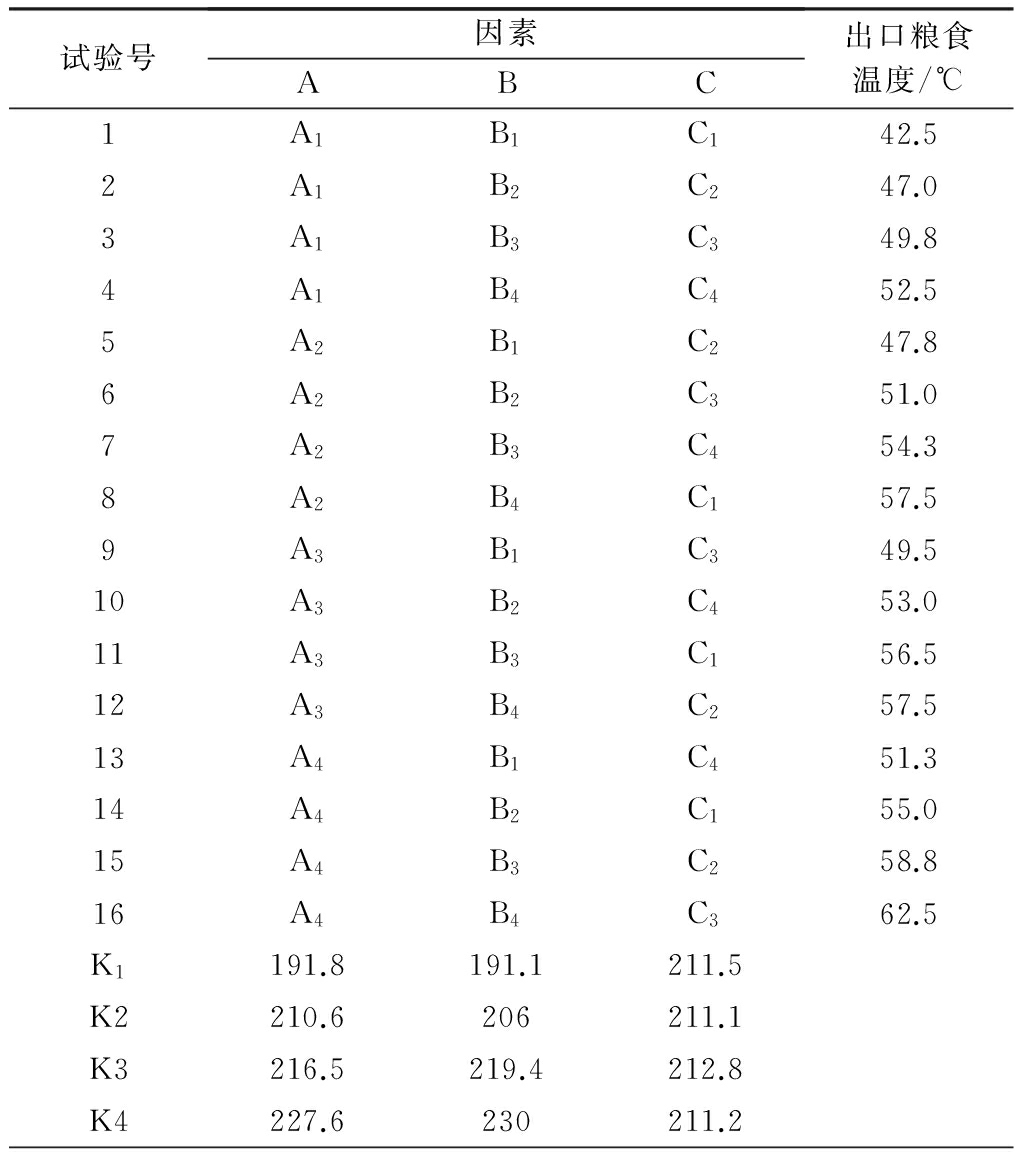

正交试验设计分析方法是目前最通用的分析部分因子设计的主要方法,是在概率论、数理统计和实践经验的基础上,利用标准化正交表安排试验方案,并对结果进行计算分析,最终迅速找到优化方案,是一种高效处理多因素优化问题的科学计算方法[12]。由于缺乏实际的实验条件,所以本文在Fluent流体分析的基础上利用正交分析方法对风温、风速、风压3个因素进行分析,找出影响干燥效果的最优参数。

从气固两相流模拟的温度云图可以看出,当按照设计计算的边界条件设置进行Fluent模拟时,出料口的温度达到了62.5 ℃,而进口热风的温度为75 ℃。此种状况下,干燥筒内的玉米颗粒撞击容易发生破碎情况,从而影响玉米的质量。所以,粮食干燥时要根据其具体特点,确定适合的干燥工艺,以保证在干燥时既能提高干燥速率,又能获得较高的干燥品质[13]。

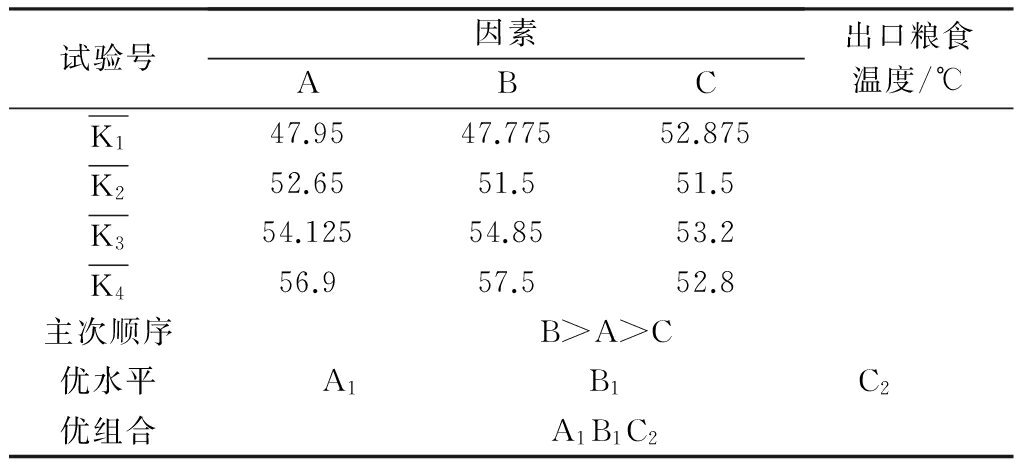

正交试验方案如表1所示。正文实验结果如表2所示。

表1正交实验方案

表2正交实验结果

续表2

注:![]() 表示不同因素各水平试验指标及其平均值。

表示不同因素各水平试验指标及其平均值。

据上可得:对玉米干燥效果影响最大的因素是风温,其次是风速,最后是风压,3个因素的最优水平组合是A1B1C2,即风速7 m/s,风温60 ℃,风压2 015 Pa。

本文设计研发了玉米清理干燥一体化设备,对主要部件技术参数进行了理论计算,该玉米清理干燥一体化设备,具有移动方便,适应性广等特点。

通过对干燥筒内部温度场和流场进行了仿真分析,结合仿真结果和正交实验的方法对干燥工艺参数进行了优化,优化结果表明:对玉米干燥效果的影响最大的因素是风温,其次是风速,最后是风压。最优效果参数为:风速:7 m/s,风温:60 ℃,风压:2015 Pa。

参考文献:

[1]任广跃,张忠杰,朱文学,段续.粮食干燥技术的应用及发展趋势[J].中国粮油学报,2011(0\2):124-128.

[2]董殿文,李吉芬,董梅,等.东北大农户玉米果穗储粮仓的实仓试验[J]. 粮油食品科技,2015(2):97-99.

[3]杨琴,刘清,沈瑾,谢奇珍.我国农户玉米产后损失现状及原因分析[J].农业工程技术(农产品加工业),2012(4):46-49.

[4]段宝林,赵 妍,袁长胜,于吉淼.我国粮食干燥简况及小型干燥机发展前景[J].现代化农业,2001(10):35-36.

[5]农业机械化管理司.农业部办公厅关于印发玉米生产机械化技术指导意见的通知[EB/OL]. http://www.moa.gov.cn/govpublic/NYJXHGLS/20111. Html, 2017-03-02.

[6]李凌虹,左筠然, DanielBrandenburger, Hansruedi Schuerch.布勒集团在中国的发展[J]. 粮油食品科技,2003(4):44-45.

[7]刘广文. 干燥设备设计手册[M].北京:机械工业出版社,2009:725-727.

[8]宋书中,周祖德,胡业发.振动筛分机械发展概述及新型振动筛研究初探[J].矿山机械,2006(4):73-75.

[9]于才渊,王宝和,王喜忠.干燥装置设计手册[M]. 北京: 化学工业出版社,2005:212-213.

[10]梁宝平主编.干燥设备设计选型与应用实用手册[M].北京: 北方工业出版社,2011:433-435.

[11]宋小艳.基于ANSYS和FLUENT的回转窑热工特性分析[J]. 2013.

[12]刘瑞江,张业旺,闻崇炜,汤建.正交试验设计和分析方法研究[J].实验技术与管理,2010,(9):52-55.

[13]王士军,毛志怀,石怀志.粮食干燥工艺分析与探讨[J].农机化研究,2009(1):66-70.●

LI Yong-xiang,WEI Yan-fang,WANG Ming-Xu,WANG Shao-ying

(Henan University of Technology,Zhengzhou Henan 450009)

Abstract:To solve the problem of cleaning and drying corn directly after corn being harvested,a kind of integration equipment for corn cleaning and drying was developed, and the main parameters were calculated. The temperature field and flow field in drying cylinder were simulation analyzed by dynamic analysis software Fluent. The process parameters of the rotary cylinder of the dryer were optimized by orthogonal test to obtain the optimal parameters.

Key words:integration of cleaning and drying;mobile;fluid analysis; orthogonal test; process parameter

收稿日期:2017-07-05

基金项目:郑州市科技局自然科学项目(20150253)

作者简介:李永祥,1960年出生,男,教授,博士.

中图分类号:S 375

文献标识码:A

文章编号:1007-7561(2017)05-0075-05

通讯作者:位艳芳,1989年出生,女,硕士研究生.