不同微胶囊制备工艺在油脂中的应用研究进展

王宇晓1,2,3,耿 娜1,2,3,倪元颖1,2,3

(1.中国农业大学 食品科学与营养工程学院, 北京 100083; 2.果蔬加工工程技术研究中心, 北京 100083; 3.农业部果蔬加工重点实验室, 北京 100083)

摘 要:油脂中不饱和脂肪酸非常容易氧化,油脂氧化危害消费者健康,甚至引发食品安全问题。微胶囊技术可以减缓或防止油脂中的不饱和脂肪酸氧化。综述了油脂的不饱和脂肪酸组成,并介绍了国内外油脂微胶囊的不同制备方法,为油脂微胶囊的研究及应用提供参考。

关键词:油脂;不饱和脂肪酸;微胶囊;制备

不饱和脂肪酸对人体有重要作用[1]。尽管不饱和脂肪酸容易获取,但其很容易氧化并产生哈喇味[2]。由于加工及贮藏条件的不善,导致油脂的氧化,是油脂加工产业中长期普遍存在的一个问题。油脂氧化会给消费者带来健康方面的危险,长期食用氧化油脂会导致多种疾病,造成极大的食品安全风险。同时,由于油脂本身的流动性差,很难与原料混合,也限制了油脂的加工。

微胶囊技术是一种用成膜材料把固体、液体或气体包覆使之形成微小粒子的技术。微胶囊技术可用于防止不饱和脂肪酸氧化酸败[3],油脂微胶囊化后能改善油脂口感、便于运输和保存、防止氧化和变质、降低或掩盖不适味道,有效克服了传统油脂的应用弊端。传统微胶囊制备方法可分为物理法、化学法、物理化学法,其中物理法主要有喷雾干燥法、喷雾冷却法、空气悬浮法和挤压法等,化学法包括界面聚合法、原味聚合法、锐孔法等,物理化学法则有凝聚法、相分离法等。近年来,微胶囊技术得到进一步开发,超临界流体技术、多流体复合电喷技术、自组装技术、多种微胶囊方法复合技术等新技术也应用到微胶囊的制备[4]。微胶囊的壁材应无毒、可降解、经济,其主要包括蛋白质、多糖和胶类三大类。蛋白质同时带有亲水基团和疏水基团,具有良好的乳化作用,一定浓度蛋白质起到的乳化性可以提高包埋率;多糖虽无乳化作用,但具有良好的成膜性,可形成质密的玻璃体,对芯材起到良好的包埋作用,有助于提高包埋率;胶类在微胶囊化干燥的过程中可在液滴表面形成薄膜,具有良好的成膜性,有助于微胶囊颗粒的产生,但含量过高时会增加液体的黏度[5]。

本文通过综述油脂的脂肪酸组成及国内外不同微胶囊制备工艺,系统介绍微胶囊的制备工艺,为后续的油脂微胶囊制备及应用提供参考。

1 油脂脂肪酸成分

表1列出了一些油脂的脂肪酸组成,不同种类油脂的脂肪酸组成差异较大。同一种油,也可能因种属差异,导致脂肪酸组成差异。从表1中可以看出,亚麻籽油与牡丹油的亚麻酸含量尤为突出。亚麻酸是人体不能合成的必需脂肪酸,可以在体内酶的作用下,生成二十碳五烯酸(Eicosapntemacnioc Acid, EPA)和二十二碳六烯酸(Docosahexaenoic Acid, DHA)等相关产物。常见油脂的不饱和脂肪酸含量均占到80%以上,因而如何防止不饱和脂肪酸氧化酸败显得尤为重要。

表1 油脂脂肪酸组成

种类棕榈酸C16∶0硬脂酸C18∶0油酸C18∶1n9亚油酸C18∶2n6亚麻酸C18∶3花生油[6]11.494.3543.0334.40.04大豆油[7]12.52.923.154.66.9玉米胚芽油[8]9.141.2939.6544.730.56芝麻油[8]5.145.1443.4443.810.11山茶油[8]1.513.979.384.663.64菜籽油[8]3.713.4950.9539.760.39亚麻籽油[9]6.124.1115.4213.659.63红花油[10]11.074.3712.7669.650.49葵花籽油[11]9.53.132.4231.6牡丹籽油[12]0.861.72/21.7658.31核桃油[13]5.532.5720.7459.910.38橄榄油[14]13.232.4870.947.620.6

注:亚麻酸包括γ-亚麻酸C18∶3n6和α-亚麻酸C18∶3n3;“/”表示文献未列出。

2 油脂微胶囊技术

油脂微胶囊的指标,即包埋率、过氧化值、粒径大小、形态学、密度、水分含量、吸湿性和容积密度,主要受乳液(含油量、pH、乳化剂类型及含量、壁材种类)以及制备工艺的影响[15]。

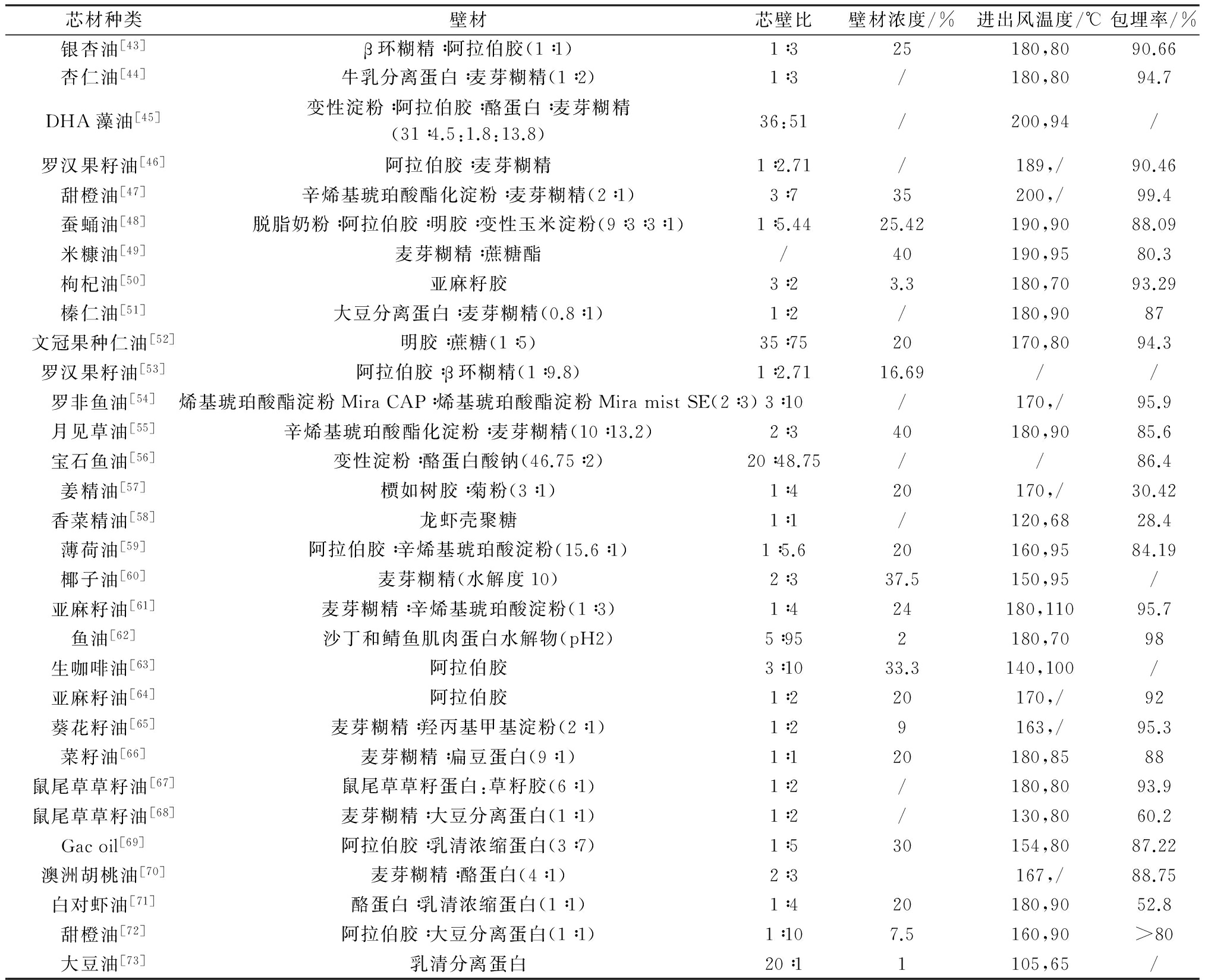

2.1 喷雾干燥微胶囊制备工艺

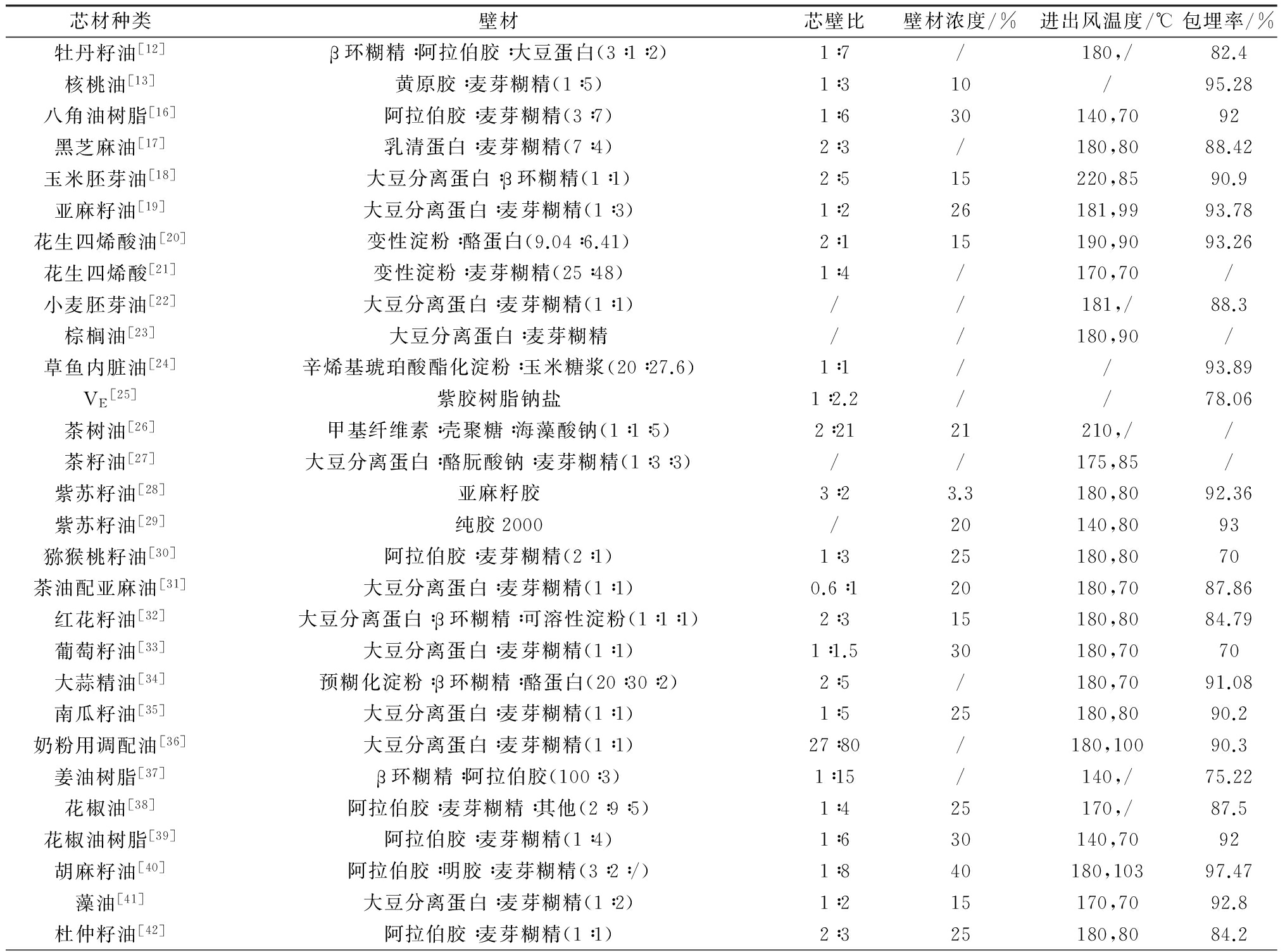

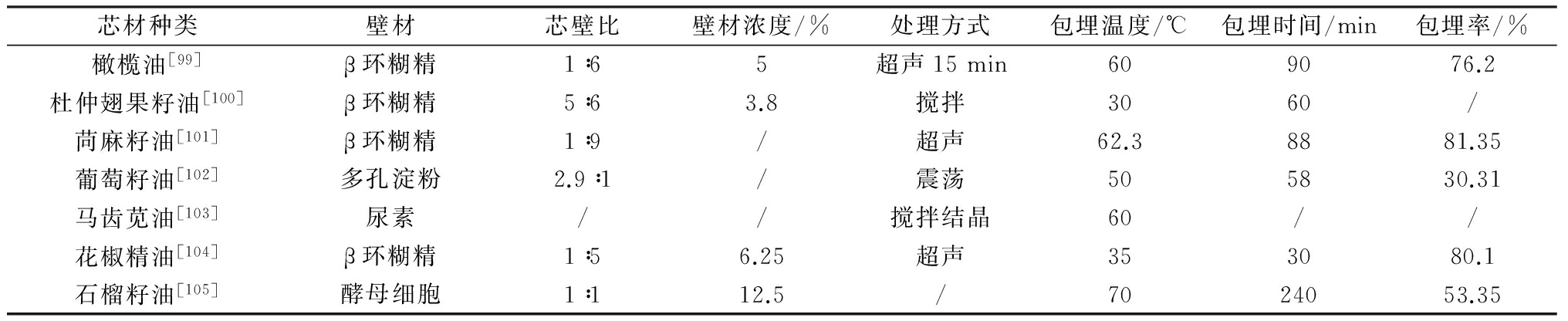

喷雾干燥法具有技术成熟、成本低、工艺条件容易控制、产品粒度均匀、产品易溶于水等特点,被广泛应用于微胶囊制备工艺。表2列出了国内外油脂喷雾干燥的工艺参数,具有如下特点:1)芯材种类多是小品种油;2)常用壁材种类包括阿拉伯胶、麦芽糊精、大豆分离蛋白、β环糊精、变性淀粉;3)芯壁比多集中在1∶1到1∶7;4)壁材浓度范围为15%~30%,过高的浓度导致粘度上升,不利于乳化且容易堵塞喷嘴;5)进出风温度分别在180、70 ℃上下浮动。

表2 喷雾干燥工艺参数

芯材种类壁材芯壁比壁材浓度/%进出风温度/℃包埋率/%牡丹籽油[12]β环糊精∶阿拉伯胶∶大豆蛋白(3∶1∶2)1∶7/180,/82.4核桃油[13]黄原胶∶麦芽糊精(1∶5)1∶310/95.28八角油树脂[16]阿拉伯胶∶麦芽糊精(3∶7)1∶630140,7092黑芝麻油[17]乳清蛋白∶麦芽糊精(7∶4)2∶3/180,8088.42玉米胚芽油[18]大豆分离蛋白∶β环糊精(1∶1)2∶515220,8590.9亚麻籽油[19]大豆分离蛋白∶麦芽糊精(1∶3)1∶226181,9993.78花生四烯酸油[20]变性淀粉∶酪蛋白(9.04∶6.41)2∶115190,9093.26花生四烯酸[21]变性淀粉∶麦芽糊精(25∶48)1∶4/170,70/小麦胚芽油[22]大豆分离蛋白∶麦芽糊精(1∶1)//181,/88.3棕榈油[23]大豆分离蛋白∶麦芽糊精//180,90/草鱼内脏油[24]辛烯基琥珀酸酯化淀粉∶玉米糖浆(20∶27.6)1∶1//93.89VE[25]紫胶树脂钠盐1∶2.2//78.06茶树油[26]甲基纤维素∶壳聚糖∶海藻酸钠(1∶1∶5)2∶2121210,//茶籽油[27]大豆分离蛋白∶酪朊酸钠∶麦芽糊精(1∶3∶3)//175,85/紫苏籽油[28]亚麻籽胶3∶23.3180,8092.36紫苏籽油[29]纯胶2000/20140,8093猕猴桃籽油[30]阿拉伯胶∶麦芽糊精(2∶1)1∶325180,8070茶油配亚麻油[31]大豆分离蛋白∶麦芽糊精(1∶1)0.6∶120180,7087.86红花籽油[32]大豆分离蛋白∶β环糊精∶可溶性淀粉(1∶1∶1)2∶315180,8084.79葡萄籽油[33]大豆分离蛋白∶麦芽糊精(1∶1)1∶1.530180,7070大蒜精油[34]预糊化淀粉∶β环糊精∶酪蛋白(20∶30∶2)2∶5/180,7091.08南瓜籽油[35]大豆分离蛋白∶麦芽糊精(1∶1)1∶525180,8090.2奶粉用调配油[36]大豆分离蛋白∶麦芽糊精(1∶1)27∶80/180,10090.3姜油树脂[37]β环糊精∶阿拉伯胶(100∶3)1∶15/140,/75.22花椒油[38]阿拉伯胶∶麦芽糊精∶其他(2∶9∶5)1∶425170,/87.5花椒油树脂[39]阿拉伯胶∶麦芽糊精(1∶4)1∶630140,7092胡麻籽油[40]阿拉伯胶∶明胶∶麦芽糊精(3∶2∶/)1∶840180,10397.47藻油[41]大豆分离蛋白∶麦芽糊精(1∶2)1∶215170,7092.8杜仲籽油[42]阿拉伯胶∶麦芽糊精(1∶1)2∶325180,8084.2

续表2

芯材种类壁材芯壁比壁材浓度/%进出风温度/℃包埋率/%银杏油[43]β环糊精∶阿拉伯胶(1∶1)1∶325180,8090.66杏仁油[44]牛乳分离蛋白∶麦芽糊精(1∶2)1∶3/180,8094.7DHA藻油[45]变性淀粉∶阿拉伯胶∶酪蛋白∶麦芽糊精(31∶4.5:1.8:13.8)36:51/200,94/罗汉果籽油[46]阿拉伯胶∶麦芽糊精1∶2.71/189,/90.46甜橙油[47]辛烯基琥珀酸酯化淀粉∶麦芽糊精(2∶1)3∶735200,/99.4蚕蛹油[48]脱脂奶粉∶阿拉伯胶∶明胶∶变性玉米淀粉(9∶3∶3∶1)1∶5.4425.42190,9088.09米糠油[49]麦芽糊精∶蔗糖酯/40190,9580.3枸杞油[50]亚麻籽胶3∶23.3180,7093.29榛仁油[51]大豆分离蛋白∶麦芽糊精(0.8∶1)1∶2/180,9087文冠果种仁油[52]明胶∶蔗糖(1∶5)35∶7520170,8094.3罗汉果籽油[53]阿拉伯胶∶β环糊精(1∶9.8)1∶2.7116.69//罗非鱼油[54]烯基琥珀酸酯淀粉MiraCAP∶烯基琥珀酸酯淀粉MiramistSE(2∶3)3∶10/170,/95.9月见草油[55]辛烯基琥珀酸酯化淀粉∶麦芽糊精(10∶13.2)2∶340180,9085.6宝石鱼油[56]变性淀粉∶酪蛋白酸钠(46.75∶2)20∶48.75//86.4姜精油[57]槚如树胶∶菊粉(3∶1)1∶420170,/30.42香菜精油[58]龙虾壳聚糖1∶1/120,6828.4薄荷油[59]阿拉伯胶∶辛烯基琥珀酸淀粉(15.6∶1)1∶5.620160,9584.19椰子油[60]麦芽糊精(水解度10)2∶337.5150,95/亚麻籽油[61]麦芽糊精∶辛烯基琥珀酸淀粉(1∶3)1∶424180,11095.7鱼油[62]沙丁和鲭鱼肌肉蛋白水解物(pH2)5∶952180,7098生咖啡油[63]阿拉伯胶3∶1033.3140,100/亚麻籽油[64]阿拉伯胶1∶220170,/92葵花籽油[65]麦芽糊精∶羟丙基甲基淀粉(2∶1)1∶29163,/95.3菜籽油[66]麦芽糊精∶扁豆蛋白(9∶1)1∶120180,8588鼠尾草草籽油[67]鼠尾草草籽蛋白:草籽胶(6∶1)1∶2/180,8093.9鼠尾草草籽油[68]麦芽糊精∶大豆分离蛋白(1∶1)1∶2/130,8060.2Gacoil[69]阿拉伯胶∶乳清浓缩蛋白(3∶7)1∶530154,8087.22澳洲胡桃油[70]麦芽糊精∶酪蛋白(4∶1)2∶3167,/88.75白对虾油[71]酪蛋白∶乳清浓缩蛋白(1∶1)1∶420180,9052.8甜橙油[72]阿拉伯胶∶大豆分离蛋白(1∶1)1∶107.5160,90>80大豆油[73]乳清分离蛋白20∶11105,65/

注:“/”表示文献未列出,芯材种类沿用文献中的名称。

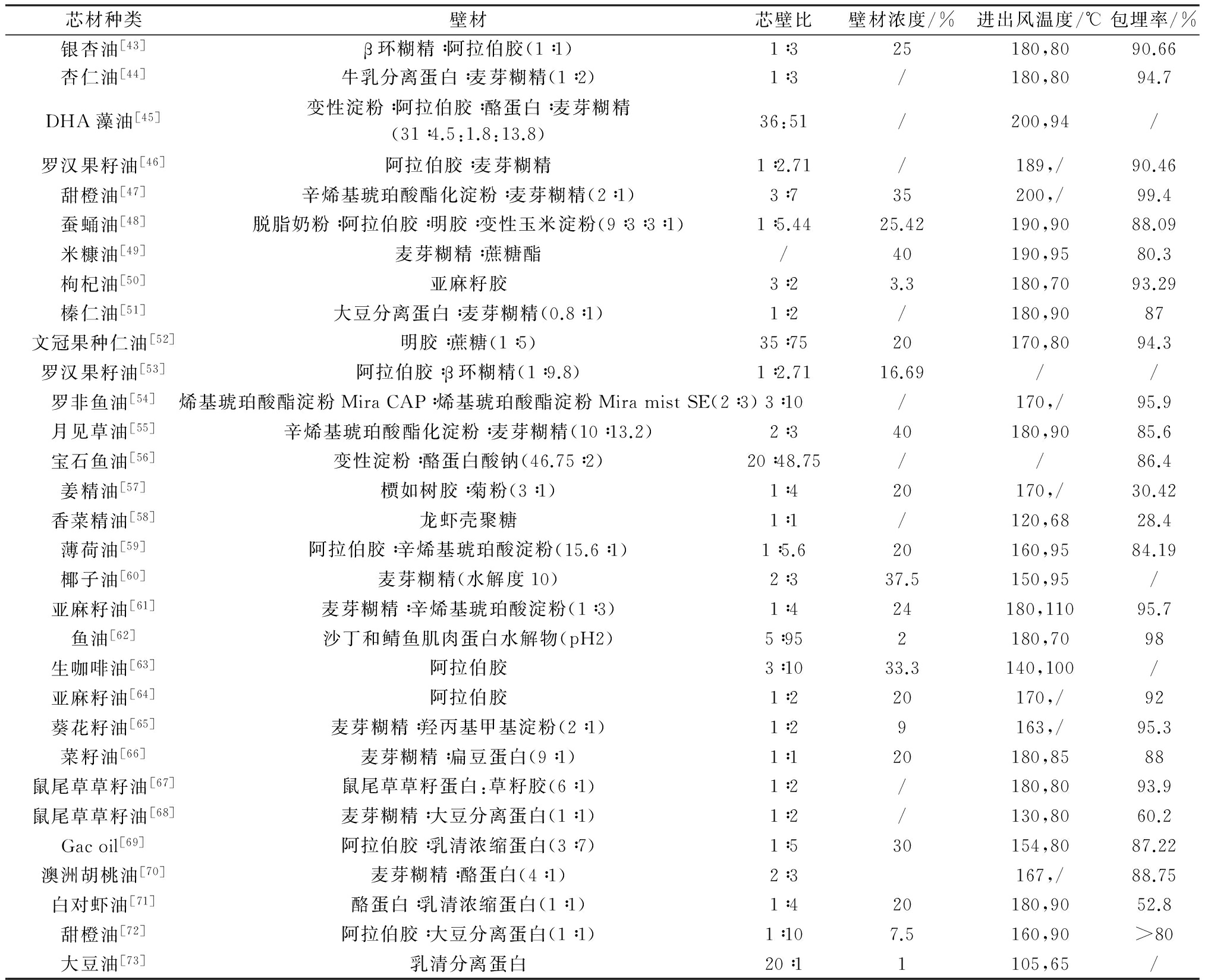

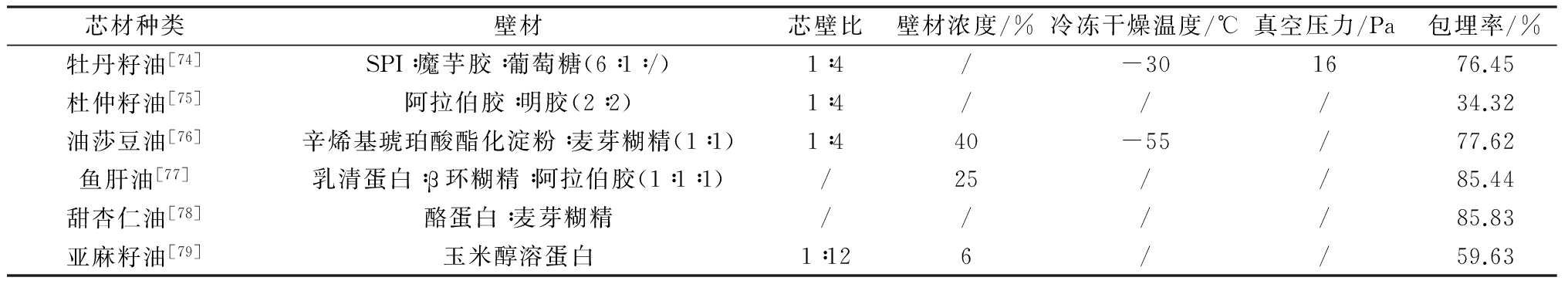

2.2 真空冷冻干燥微胶囊制备工艺

对于一些不能加热的油脂,冷冻干燥可以避免喷雾干燥的高温。以易于成膜的高分子化合物为壁材将油脂包裹起来形成小胶囊,然后冷冻干燥去除水分。喷雾干燥前期油脂的乳化操作同样适用于真空冷冻干燥。真空干燥微胶囊的包埋率低于喷雾干燥(见表3),可能与预冷过程冰晶生成,以及真空干燥过程中水分升华导致微胶囊表面形成多孔结构有关,表3列出了冷冻干燥制备油脂微胶囊的工艺参数及包埋率。

表3 冷冻干燥工艺参数

芯材种类壁材芯壁比壁材浓度/%冷冻干燥温度/℃真空压力/Pa包埋率/%牡丹籽油[74]SPI∶魔芋胶∶葡萄糖(6∶1∶/)1∶4/-301676.45杜仲籽油[75]阿拉伯胶∶明胶(2∶2)1∶4///34.32油莎豆油[76]辛烯基琥珀酸酯化淀粉∶麦芽糊精(1∶1)1∶440-55/77.62鱼肝油[77]乳清蛋白∶β环糊精∶阿拉伯胶(1∶1∶1)/25//85.44甜杏仁油[78]酪蛋白∶麦芽糊精////85.83亚麻籽油[79]玉米醇溶蛋白1∶126//59.63

注:“/”表示文献未列出。

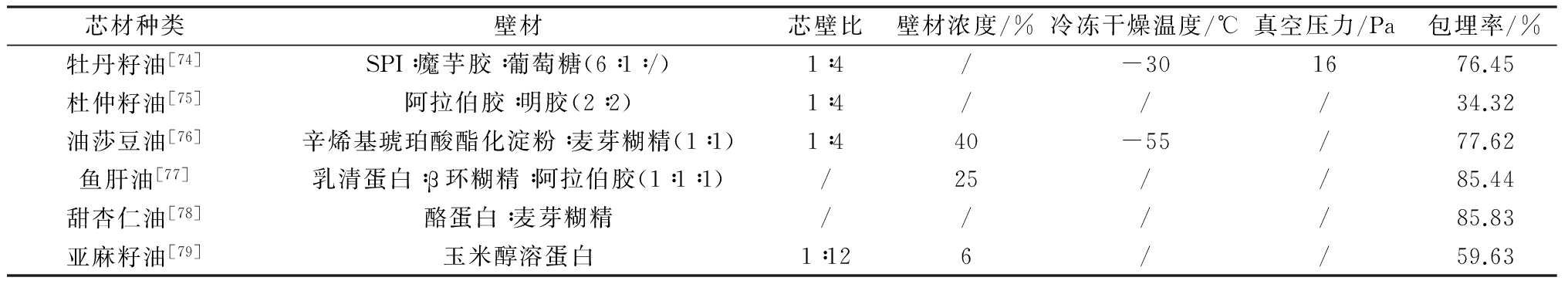

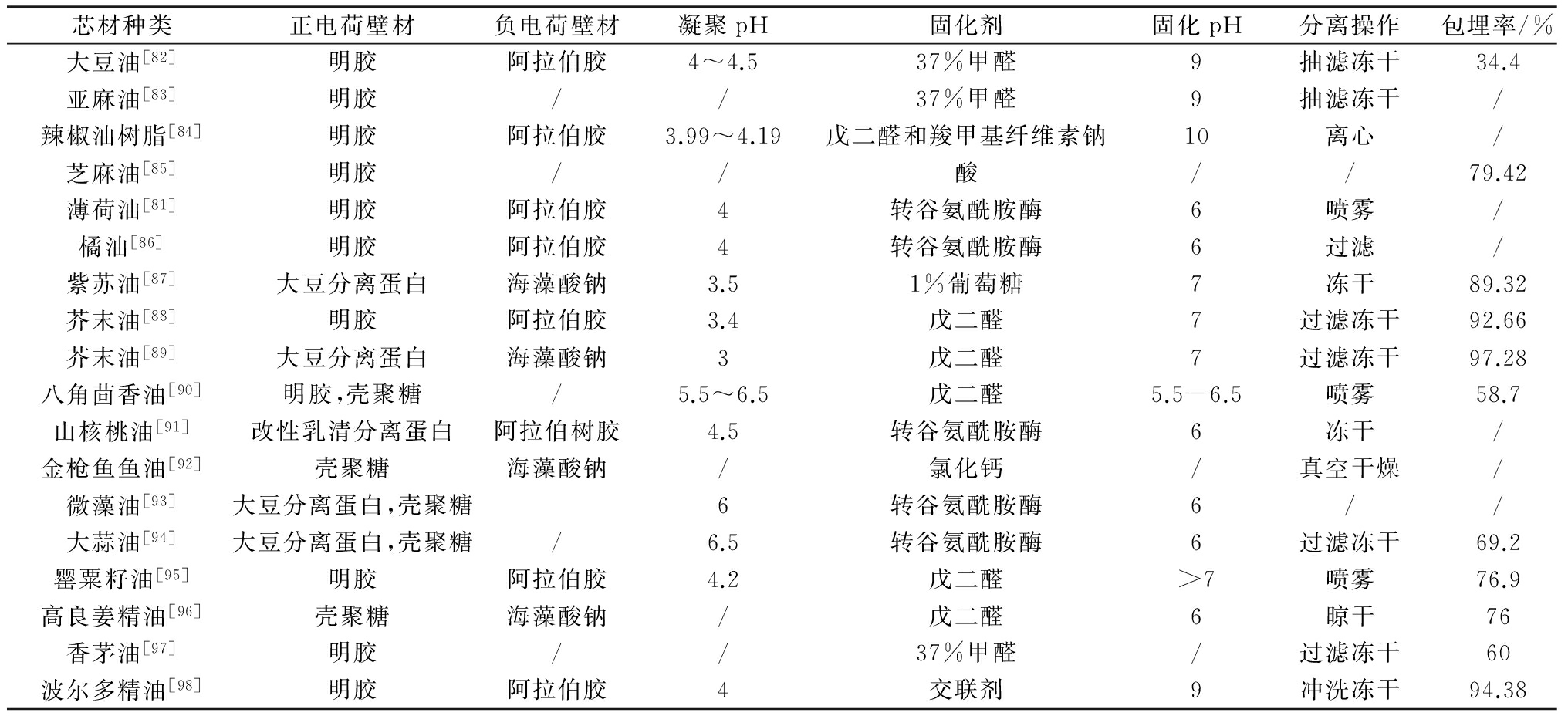

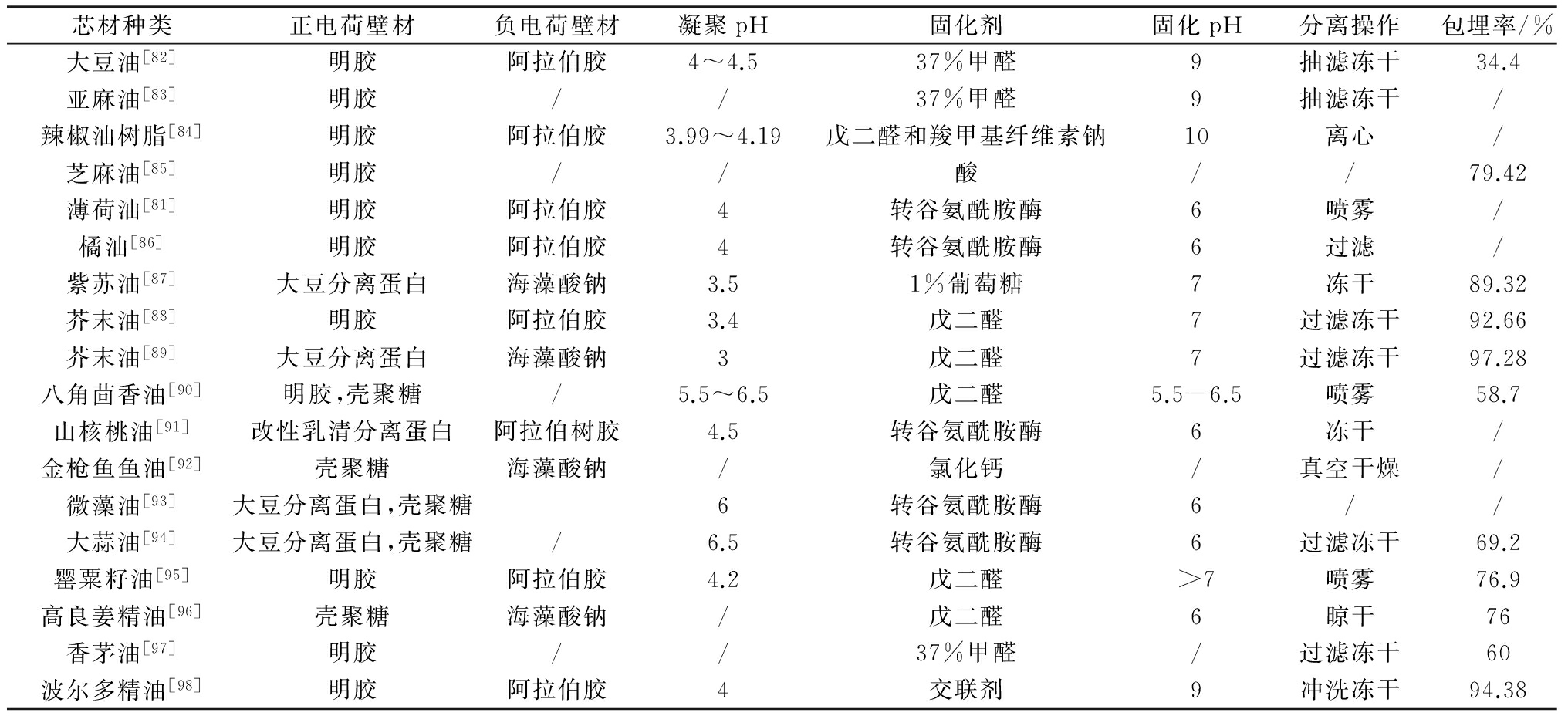

2.3 凝聚法微胶囊制备工艺

复凝聚现象最早由美国人Tiebackx提出,之后Bungenberg和Kruyt系统地研究了明胶—阿拉伯胶的凝聚现象,并命名为复凝聚反应[80]。凝聚法按照壁材的种类,分为单凝聚和复凝聚法。复凝聚法是使用带有两种相反电荷的水溶性高分子电解质作为成膜材料,当两种胶体溶液混合时,通过调节pH使得电荷互相中和而引起成膜材料在溶液中凝聚产生凝聚相,从而包埋芯材的方法。这种方法制备的乳液具有操作简便、条件温和、效率高、缓释效果好等特点。部分复合凝聚微胶囊使用甲醛、戊二醛等有毒化学物质作为固化剂,其安全性存在问题,也有采用转谷氨酰胺酶替代常用的甲醛、戊二醛等作为固化剂[81](见表4)。

表4 凝聚法工艺参数

芯材种类正电荷壁材负电荷壁材凝聚pH固化剂固化pH分离操作包埋率/%大豆油[82]明胶阿拉伯胶4~4.537%甲醛9抽滤冻干34.4亚麻油[83]明胶//37%甲醛9抽滤冻干/辣椒油树脂[84]明胶阿拉伯胶3.99~4.19戊二醛和羧甲基纤维素钠10离心/芝麻油[85]明胶//酸//79.42薄荷油[81]明胶阿拉伯胶4转谷氨酰胺酶6喷雾/橘油[86]明胶阿拉伯胶4转谷氨酰胺酶6过滤/紫苏油[87]大豆分离蛋白海藻酸钠3.51%葡萄糖7冻干89.32芥末油[88]明胶阿拉伯胶3.4戊二醛7过滤冻干92.66芥末油[89]大豆分离蛋白海藻酸钠3戊二醛7过滤冻干97.28八角茴香油[90]明胶,壳聚糖/5.5~6.5戊二醛5.5-6.5喷雾58.7山核桃油[91]改性乳清分离蛋白阿拉伯树胶4.5转谷氨酰胺酶6冻干/金枪鱼鱼油[92]壳聚糖海藻酸钠/氯化钙/真空干燥/微藻油[93]大豆分离蛋白,壳聚糖6转谷氨酰胺酶6//大蒜油[94]大豆分离蛋白,壳聚糖/6.5转谷氨酰胺酶6过滤冻干69.2罂粟籽油[95]明胶阿拉伯胶4.2戊二醛>7喷雾76.9高良姜精油[96]壳聚糖海藻酸钠/戊二醛6晾干76香茅油[97]明胶//37%甲醛/过滤冻干60波尔多精油[98]明胶阿拉伯胶4交联剂9冲洗冻干94.38

注:“/”表示文献未列出。

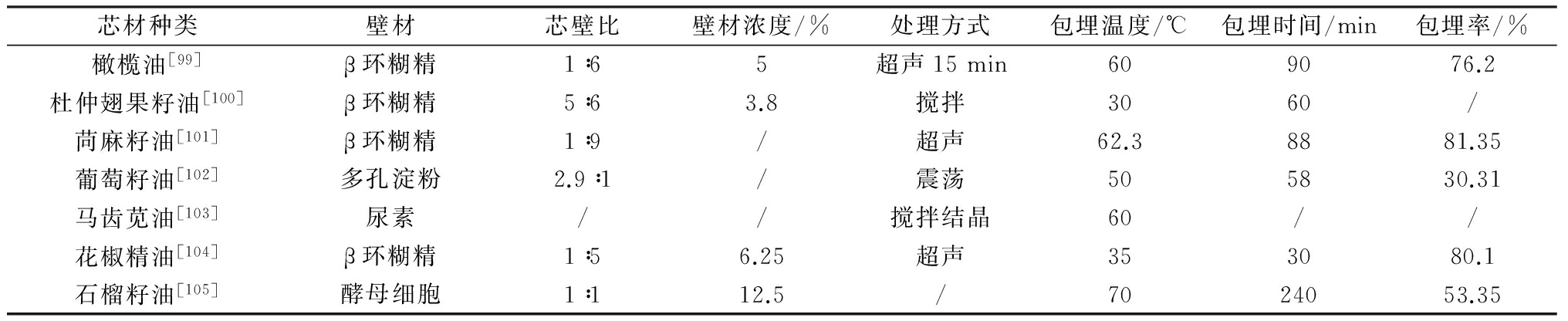

2.4 包合法微胶囊制备工艺

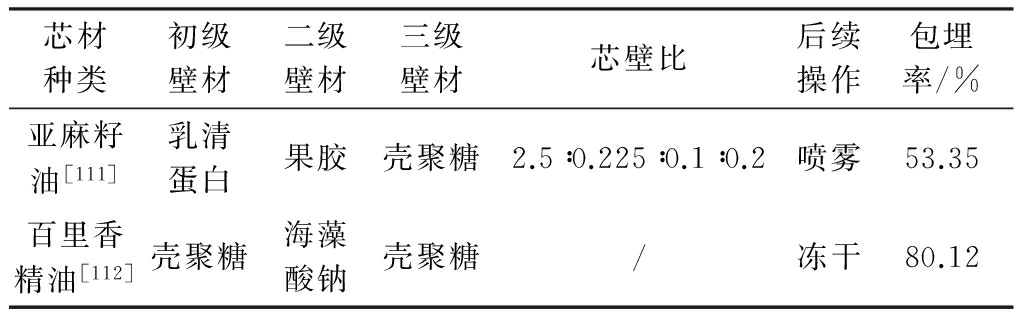

包合法又称分子包埋法,该方法工艺简单,操作方便。壁材多含有空腔结构,油脂含有长链多不饱和脂肪酸,长链烃基具有疏水性,可以进入壁材的分子空腔内,从而形成比较稳定的固体包合物。根据表5可知,β环糊精的包埋效果要优于多孔淀粉和酵母细胞,可能与淀粉多孔结构不均一和酵母细胞通透性差有关。

表5 包合法工艺参数

芯材种类壁材芯壁比壁材浓度/%处理方式包埋温度/℃包埋时间/min包埋率/%橄榄油[99]β环糊精1∶65超声15min609076.2杜仲翅果籽油[100]β环糊精5∶63.8搅拌3060/苘麻籽油[101]β环糊精1∶9/超声62.38881.35葡萄籽油[102]多孔淀粉2.9∶1/震荡505830.31马齿苋油[103]尿素//搅拌结晶60//花椒精油[104]β环糊精1∶56.25超声353080.1石榴籽油[105]酵母细胞1∶112.5/7024053.35

注:“/”表示文献未列出。

2.5 锐孔—凝固浴法微胶囊制备工艺

海藻酸钠是存在于褐藻类中的天然高分子,由β-1,4-D甘露糖醛酸和α-1,4-L古罗糖醛酸共聚而成,分子链上有大量的羧基。油脂与海藻酸钠乳化后,乳液通过注射器等微孔装置滴入到氯化钙溶液,形成凝胶珠。表6显示,锐孔凝固法制备的微胶囊其包埋率均较高。

表6 锐孔凝固法工艺参数

芯材种类壁材芯壁比壁材浓度/%凝固剂(氯化钙)/%乳化温度/℃包埋率/%大蒜油[106]海藻酸钠3.8∶11.426577.21山核桃油[107]海藻酸钠2∶12.53/97.74猕猴桃籽油[108]海藻酸钠1∶12.5250~6095.9红麻油[109]海藻酸钠∶高甲氧基果胶/1.53/76.62

注:“/”表示文献未列出。

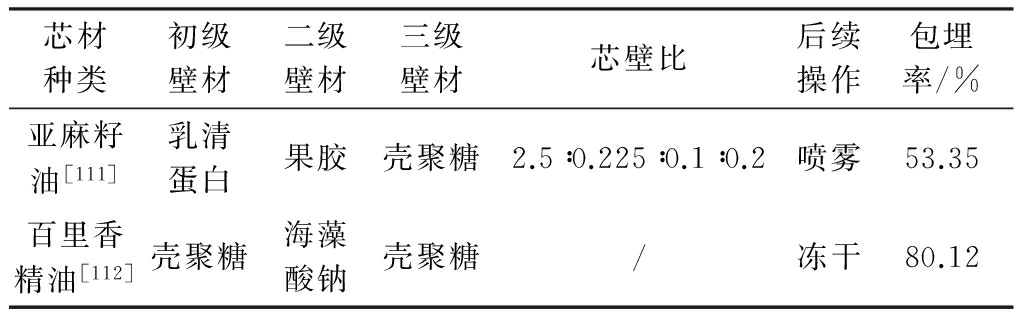

2.6 层层自组装微胶囊制备工艺

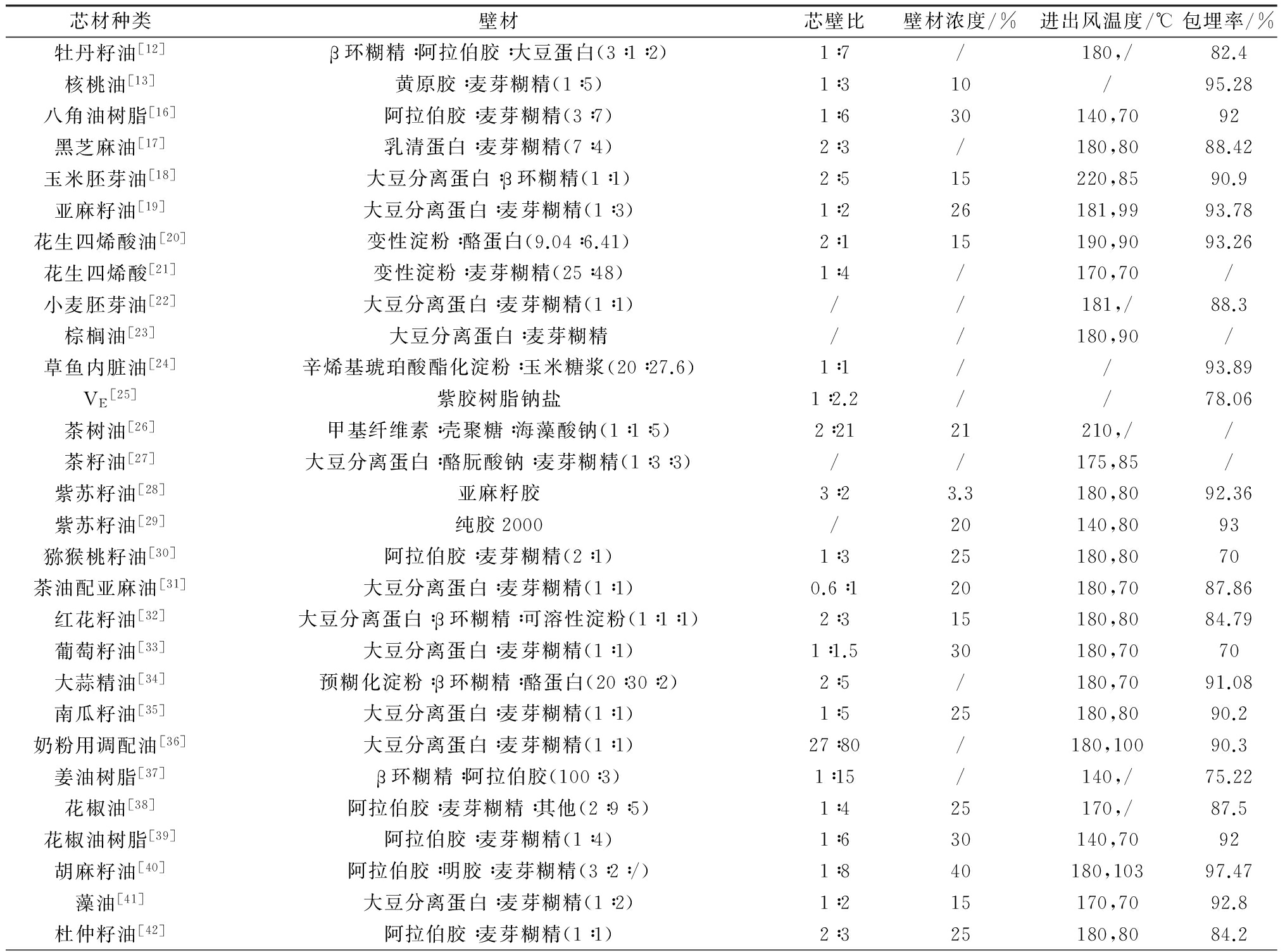

层层自组装是一种结构可调、易于修饰、可多功能设计的方法,其通过层层自组装技术制备,具有多层膜的结构。层层自组装主要包括两个组成部分,内部空腔和胶囊壁。油脂与壁材乳化后,与另外一种壁材混合,正电和负电壁材通过静电吸附作用反复交替地沉积到基质表面的过程称之为层层自组装[110],常用壁材为壳聚糖和海藻酸钠,见表7。目前层层自组装技术用于黄酮等成分保护、抗癌药物缓释等方面的研究,在油脂方面的研究较少。

表7 层层自组装工艺参数

芯材种类初级壁材二级壁材三级壁材芯壁比后续操作包埋率/%亚麻籽油[111]乳清蛋白果胶壳聚糖2.5∶0.225∶0.1∶0.2喷雾53.35百里香精油[112]壳聚糖海藻酸钠壳聚糖/冻干80.12

注:“/”表示文献未列出。

2.7 其他微胶囊制备工艺

除了上述油脂微胶囊制备工艺,还有一些新技术未见用于油脂微胶囊化,例如超临界流体技术、多流体复合电喷技术等。超临界流体技术制备微胶囊的原理是利用气体削弱溶剂的溶剂化作用。当溶质在液态二氧化碳中的溶解度很小时,液态二氧化碳进入溶液,导致溶液稀释膨胀,溶质短时间内过饱和而析出在壁材上。Xia等[113]以氢化大豆卵磷脂为壁材优化了超临界流体技术制备叶黄素微胶囊工艺,在35 ℃、8 MPa、流速为1 mL/min的条件下,得到55 mg/g的叶黄素微胶囊,包埋率达到90%。多流体复合电喷技术可以将多个组分一步包埋于壁材中。复合喷嘴由一个或多个内管嵌入较粗的外管组成[114],芯材通过内管注入到外管的壁材中,在高压电场下分裂,固化后形成微胶囊。超临界流体技术和多流体复合电喷技术能否用于油脂微胶囊还有待研究。

3 结论与展望

目前,油脂微胶囊的研究除了优化包埋工艺,也有研究粒径大小、电位、粒径分布等对油脂微胶囊微观结构及包埋机理的影响。油脂微胶囊技术大多处于研究阶段,其中喷雾干燥因技术成熟、成本低、工艺条件容易控制等特点被广泛应用于油脂微胶囊的开发。冷冻干燥、凝聚法、包合法、锐孔法、层层自组装等方法因操作温和也受到研究者的青睐。随着食品工业的不断实践与创新,将有更多的技术应用于油脂微胶囊的制备,也会有更多的油脂微胶囊技术产业化。

参考文献:

[1]Goyal A, Sharma V, Upadhyay N, et al. Flax and flaxseed oil: an ancient medicine & modern functional food [J]. Journal of Food Science & Technology, 2014, 51(9):1-21.

[2]Goyal A, Sharma V, Sihag M K, et al. Development and physico-chemical characterization of microencapsulated flaxseed oil Powder: A Functional Ingredient for Omega-3 Fortification [J]. Powder Technology, 2015, 286:527-537.

[3]Kaushik P, Dowling K, McKnight S, et al. Microencapsulation of flaxseed oil in flaxseed protein and flaxseed gum complex coacervates [J]. Food Research International, 2016, 86:1-8.

[4]甘晓露, 孟丹丹. 微胶囊技术及其在食品加工中的应用[J]. 现代食品, 2016, 3(5):83-85.

[5]闫岩, 王明力, 李岑,等. 植物油微胶囊包埋率的影响因素及其性质研究[J]. 食品工业, 2016, 37(2):240-243.

[6]Zhu M, Wen X, Zhao J, et al. Effect of Industrial Chemical Refining on the Physicochemical Properties and the Bioactive Minor Components of Peanut Oil[J]. Journal of the American Oil Chemists Society,2015, 93(2):1-10.

[7]Xie W, Zhang C. Propylsulfonic and arenesulfonic functionalized SBA-15 silica as an efficient and reusable catalyst for the acidolysis of soybean oil with medium-chain fatty acids.[J]. Food Chemistry, 2016, 211:74-82.

[8]Li X, Kong W, Shi W, et al. A combination of chemometrics methods and GC-MS for the classification of edible vegetable oils[J]. Chemometrics & Intelligent Laboratory Systems, 2016, 155:145-150.[9]Sun X, Zhang L, Li P, et al. Fatty acid profiles based adulteration detection for flaxseed oil by gas chromatography mass spectrometry[J]. Lebensmittel-Wissenschaft und-Technologie, 2015, 63(1):430-436.

[10]Mihaela P, Josef R, Monica N, et al. Perspectives of safflower oil as biodiesel source for South Eastern Europe (comparative study: Safflower, soybean and rapeseed)[J]. Fuel, 2013, 111(3):114-119.[11]Wijekoon M P A, Parrish C C, Mansour A. Reprint of “Effect of dietary substitution of fish oil with flaxseed or sunflower oil on muscle fatty acid composition in juvenile steelhead trout ( Oncorhynchus mykiss ) reared at varying temperatures”[J]. Aquaculture, 2014, 433(5):74-81.

[12]贾玉良. 牡丹籽油提取工艺优化及其微胶囊化技术研究[D].杨凌:西北农林科技大学, 2015.

[13]邱斌, 刘玮, 王青,等. 核桃油成分分析及不同微胶囊工艺的研究[J]. 中国食物与营养, 2014, 20(10):60-62.

[14]Semmar N, Artaud J. A new simplex-based approach predicting olive oil blend compositions from fatty acid data[J]. Journal of Food Composition & Analysis, 2015, 43:149-159.

[15]Encina C, Vergara C, Giménez B, et al. Conventional spray-drying and future trends for the microencapsulation of fish oil[J]. Trends in Food Science & Technology, 2016, 56: 46-60.

[16]王家良, 王永斌, 陈龙. 八角油树脂微胶囊的制备[J]. 中国粮油学报, 2008, 23(3):107-110.

[17]李佳宁, 周惠明. 微胶囊化黑芝麻油的制备及性质研究[J]. 中国油脂, 2009, 34(9):5-9.

[18]陈明星, 陈冬梅, 李静. 玉米胚芽油微胶囊化技术的研究[J]. 农产品加工·学刊, 2011, (3):84-86.

[19]谷微微. 响应面法优化亚麻籽油微胶囊制备工艺[J]. 食品研究与开发, 2016, 37(6):89-92.

[20]沈雷, 唐俊, 张云霞,等. 花生四烯酸油微胶囊配方优化及稳定性研究[J]. 中国油脂, 2016, 41(4):14-18.

[21]汪志明, 胡雄, 肖敏,等. 花生四烯酸微胶囊的配方研究[J]. 中国食品添加剂, 2015, (12):82-86.

[22]翟颖丝, 潘丽军, 牛丽亚,等. 小麦胚芽油的微胶囊化制备[J]. 食品科学, 2012, 33(18):93-97.

[23]刘全亮, 马传国, 王化林,等. 微胶囊化棕榈油的品质分析[J]. 粮油食品科技, 2015, 23(1):38-42.

[24]石燕, 李倩, 李如一,等. 淡水鱼油微胶囊的制备及其储藏稳定性[J]. 食品与发酵工业, 2015, 41(1):80-84.

[25]潘正东,李凯,徐涓,等. 响应面试验优化紫胶树脂钠盐为壁材制备VE微胶囊工艺[J]. 食品科学, 2016, 37(12):19-26.

[26]陈娟, 尹学琼, 王旭裕,等. 甲基纤维素/壳聚糖/海藻酸钠茶树油微胶囊的制备及稳定性[J]. 海南大学学报(自然科学版), 2015, 33(4):359-364.

[27]刘安然, 李宗军. 不同壁材制备油茶籽油微胶囊的研究[J]. 中国粮油学报, 2016, 31(3):69-73.

[28]徐江波, 肖江, 陈元涛,等. 喷雾干燥法制备紫苏籽油微胶囊的研究[J]. 中国调味品, 2013, 38(12):9-13.

[29]韩丽丽, 侯占群, 文剑,等. 壁材种类及浓度对高载量紫苏籽油微胶囊特性的影响[J]. 食品工业科技, 2016, 37(8):167-170.

[30]姚茂君, 刘飞. 猕猴桃籽油的超临界萃取与微胶囊化研究[J]. 食品科学, 2007, 28(7):162-165.

[31]葛昕, 费学谦, 王亚萍,等. 复合茶油微胶囊的开发及产品性能分析[J]. 中国粮油学报, 2014, 29(5):75-79.

[32]田少君, 张学鹏, 李海旺. 红花籽油微胶囊芯材释放性能研究[J]. 粮食与油脂, 2012, (9):17-19.

[33]刘颖, 范婷婷, 李笑梅,等. 葡萄籽油提取与微胶囊化研究[J]. 中国粮油学报, 2009, 24(1):65-69.

[34]王赛赛, 陶宁萍. 大蒜精油微胶囊包埋工艺研究[J]. 食品工业科技, 2011, 32(4):228-231.

[35]牛广财, 朱丹, 李志江,等. 南瓜籽油微胶囊化的研究[J]. 中国农学通报, 2007, 23(9):181-185.

[36]李晓东, 冷友斌, 韩露露,等. 婴儿配方奶粉用营养油微胶囊化的配方优化[J]. 中国乳品工业, 2011, 39(11):16-20.

[37]张国栋, 马力, 唐僖,等. 分子包埋法制备姜油树脂微胶囊的研究[J]. 食品研究与开发, 2005, 26(4):6-8.

[38]孙国峰, 李凤飞, 杨文江,等. 花椒油微胶囊工艺的研究[J]. 中国调味品, 2012, 37(5):88-90.

[39]王家良, 赵大庆, 陈龙. 花椒油树脂微胶囊的制备[J]. 农业工程学报, 2008, 24(4):275-278.

[40]黄敏, 姚莉, 赵玲华. 喷雾干燥法制备胡麻籽油微胶囊工艺的优化[J]. 农产品加工月刊, 2015, (4):42-45.

[41]吕军伟, 杨贤庆, 林婉玲,等. 藻油的微胶囊化[J]. 食品与发酵工业, 2015, 41(7):75-80.

[42]麻成金, 马美湖, 黄群,等. 喷雾干燥法制备微胶囊化杜仲籽油的研究[J]. 中国粮油学报, 2008, 23(6):141-144.

[43]张焕新, 臧大存, 刘靖,等. 喷雾干燥法制备银杏油微胶囊的研究[J]. 食品科学, 2009, 30(14):87-90.

[44]孙兰萍, 马龙, 张斌,等. 杏仁油微胶囊制备工艺的优化[J]. 农业工程学报, 2008, 24(9):253-257.

[45]钟惠昌. Box-Behnken响应面设计法优化DHA藻油微胶囊粉配方[J]. 中国油脂, 2015, 40(12):22-25.

[46]李昌宝, 吴雪辉, 李丽,等. 罗汉果籽油微胶囊化研究[J]. 中国粮油学报, 2012, 27(11):54-57.

[47]熊月琴, 何小维, 黄强,等. 甜橙油微胶囊的制备及理化性质研究[J]. 食品科技, 2011, 36(6):265-268.

[48]于明洋, 章建国, 陈复生,等. 富含不饱和脂肪酸蚕蛹油微胶囊化研究[J]. 合肥工业大学学报(自然科学版), 2014, 37(11):1372-1375.

[49]史素伟, 熊华, 胡居吾,等. 米糠油微胶囊产品的制备及其稳定性研究[J]. 食品科技, 2011, 36(6):185-189.

[50]范燕青, 郭智军, 张炜,等. 亚麻籽胶为壁材制备枸杞油微胶囊的研究[J]. 食品工业科技, 2012, 33(20):223-225.

[51]李延辉, 郑明珠, 刘景圣. 微胶囊化榛仁油的制备工艺研究[J]. 食品科学, 2006, 27(6):136-138.

[52]邓红, 李宁, 曹立强,等. 文冠果种仁油的微胶囊化及喷雾干燥条件研究[J]. 中国油脂, 2014, 39(3):33-36.

[53]李昌宝, 李丽, 吴雪辉,等. 罗汉果籽油微胶囊的乳化配方及其性质分析[J]. 南方农业学报, 2012, 43(8):1203-1207.

[54]李梦凡, 陶宁萍, 俞骏,等. 喷雾干燥法制备微胶囊化罗非鱼油研究[J]. 上海海洋大学学报, 2015, 24(4):617-624.

[55]石燕, 李如一, 王辉,等. 月见草油微胶囊的制备及微观结构分析[J]. 食品科学, 2014, 35(21):5-9.

[56]康吟, 陶宁萍, 王锡昌. 喷雾干燥法制取宝石鱼油微胶囊技术的研究(Ⅰ)[J]. 现代食品科技, 2007, 23(7):59-62.

[57]Fernandes R V D B, Botrel D A, Silva E K, et al. Cashew gum and inulin: New alternative for gingeressential oil microencapsulation[J]. Carbohydrate Polymers, 2016, 153:133-142.

[58]Duman F, Kaya M. Crayfish chitosan for microencapsulation of coriander ( Coriandrum sativum, L.) essential oil[J]. International Journal of Biological Macromolecules, 2016, 92:125-133.

[59]Sarkar S, Gupta S, Variyar P S, et al. Hydrophobic derivatives of guar gum hydrolyzate and gum Arabic as matrices for microencapsulation of mint oil[J]. Carbohydrate Polymers, 2013, 95(1):177-182.

[60]Matsuura T, Ogawa A, Tomabechi M, et al. Effect of dextrose equivalent of maltodextrin on the stability of emulsified coconut-oil in spray-dried powder[J]. Journal of Food Engineering, 2015, 163:54-59.

[61]Carneiro H C F, Tonon R V, Grosso C R F, et al. Encapsulation efficiency and oxidative stability of flaxseed oil microencapsulated by spray drying using different combinations of wall materials[J]. Journal of Food Engineering, 2013, 115(4):443-451.

[62]Moralesmedina R, Tamm F, Guadix A M, et al. Functional and antioxidant properties of hydrolysates of sardine (S. pilchardus) and horse mackerel (T. mediterraneus) for the microencapsulation of fish oil by spray-drying.[J]. Food Chemistry, 2015, 194(1):435-469.

[63]Nosari A B F L, Lima J F, Serra O A, et al. Improved green coffee oil antioxidant activity for cosmetical purpose by spray drying microencapsulation[J]. Revista Brasileira De Farmacognosia, 2015, 49(3):307-311.

[64]Tonon R V, Grosso C R F, Hubinger M D. Influence of emulsion composition and inlet air temperature on the microencapsulation of flaxseed oil by spray drying[J]. Food Research International, 2011, 44(1):282-289.

[65]Roccia P, Martínez M L, Llabot J M, et al. Influence of spray-drying operating conditions on sunflower oil powder qualities[J]. Powder Technology, 2014, 254(254):307-313.

[66]Chang C, Varankovich N, Nickerson M T. Microencapsulation of canola oil by lentil protein isolate-based wall materials[J]. Food Chemistry, 2016, 212:264-273.

[67]Timilsena Y P, Adhikari R, Barrow C J, et al. Microencapsulation of chia seed oil using chia seed protein isolate‐chia seed gum complex coacervates[J]. International Journal of Biological Macromolecules, 2016, 91:347-357.

[68]González A, Martínez M L, Paredes A J, et al. Study of the preparation process and variation of wallcomponents in chia ( Salvia hispanica, L.) oil microencapsulation[J]. Powder Technology, 2016, 301:868-875.

[69]Kha T C, Nguyen M H, Roach P D, et al. Microencapsulation of Gac oil: Optimisation of spray drying conditions using response surface methodology[J]. Powder Technology, 2014, 264(3):298-309.[70]Laohasongkram K, Mahamaktudsanee T, Chaiwanichsiri S. Microencapsulation of Macadamia oil by spray drying[J]. Procedia Food Science, 2011, 1(1):1660-1665.

[71]Takeungwongtrakul S, Benjakul S, H-Kittikun A. Micro-encapsulation of Pacific white shrimp oil as affected by emulsification condition[J]. Food Science & Human Wellness, 2014, 3(3-4):175-182.

[72]Xiao J X, Yu H Y, Yang J. Microencapsulation of sweet orange oil by complex coacervation with soybeanprotein isolate/gum Arabic[J]. Food Chemistry, 2011, 125(4):1267-1272.

[73]Sarkar A, Arfsten J, Golay P A, et al. Microstructure and long-term stability of spray dried emulsions with ultra-high oil content[J]. Food Hydrocolloids, 2015, 52:857-867.

[74]张正周, 张驰松, 郑旗,等. 牡丹籽油微胶囊制备工艺的研究[J]. 农业与技术, 2016, 36(1):181-183.

[75]马婷婷, 郝果, 贾琳斐,等. 杜仲籽油的提取及其微胶囊的制备[J]. 农产品加工·学刊, 2012(10):81-85.

[76]欧阳位麒, 敬思群. 油莎豆油微胶囊制备工艺优化[J]. 食品工业科技, 2012, 33(9):322-324.

[77]徐易, 邓尚贵. 响应面法对鱼肝油微胶囊化复合壁材的优化研究[J]. 安徽农业科学, 2014, 42(31):11086-11089.

[78]杨海燕, 于蒙, 刘姗姗,等. 冷冻干燥法制备甜杏仁油微胶囊[J]. 食品科学, 2012, 33(18):36-40.

[79]Quispe-Condori S, Salda a M D A, Temelli F. Microencapsulation of flax oil with zein using spray and freeze drying[J]. LWT - Food Science and Technology, 2011, 44(9):1880-1887.

a M D A, Temelli F. Microencapsulation of flax oil with zein using spray and freeze drying[J]. LWT - Food Science and Technology, 2011, 44(9):1880-1887.

[80]肖军霞, 杜艳丽, 李有栋,等. 复凝聚反应及其应用研究进展[J]. 食品安全质量检测学报, 2015, 6(12):4851-4856.

[81]董志俭, 汪羽, 夏书芹,等. 复合凝聚球状多核薄荷油微胶囊的释放动力学及应用[J]. 食品科学, 2010, 31(23):6-9.

[82]谢艳丽, 蒋敏, 陈鸿雁. 复凝聚法制备明胶/阿拉伯胶含油微胶囊工艺过程的研究[J]. 化学世界, 2010, 51(1):33-37.

[83]洪宗国, 余莹莹, 杨伊菲,等. 亚麻油微胶囊的制备研究[J]. 中南民族大学学报(自然科学版), 2015, 34(4):50-52.

[84]郭虹, 翟玉春, 徐馨阳,等. 复凝聚法辣椒油树脂微胶囊的制备[J]. 分子科学学报, 2006, 22(4):243-246.

[85]张岩, 王春玉, 姜文利,等. 单凝聚法芝麻油微胶囊制备工艺研究[J]. 粮食与油脂, 2014, 27(12):52-56.

[86]董志俭, 张新羽, 李吉振,等. 不同搅拌速率下的明胶-阿拉伯胶复合凝聚橘油微胶囊在制备过程中的形态变化[J]. 食品科学, 2011, 32(11):56-59.

[87]陈琳, 李荣, 张禄捷,等. 复凝聚法紫苏油微胶囊的制备及其性能研究[J]. 食品工业科技, 2015, 36(3):232-238.

[88]盖旭, 李荣, 姜子涛. 明胶-阿拉伯胶复凝聚法制备芥末油微胶囊[J]. 中国调味品, 2013, 38(9):48-51.

[89]盖旭, 李荣, 姜子涛. 大豆分离蛋白-海藻酸钠复凝聚法制备芥末油微胶囊[J]. 中国调味品, 2012, 37(2):51-54.

[90]李强, 吴彩娥. 明胶/壳聚糖复凝聚法制备八角茴香油微胶囊[J]. 中国粮油学报, 2007, 22(3):122-125.

[91]王文琼, 包怡红, 王芳,等. 复凝聚法制备山核桃油微胶囊的研究[J]. 食品工业科技, 2013, 34(3):209-214.

[92]宋敏, 何健东, 龚智强,等. 复凝聚法制备金枪鱼鱼油微胶囊的工艺优化[J]. 食品工业, 2015, 36(3):132-137.

[93]孙颖恩, 袁杨, 杨晓泉. 大豆蛋白/壳聚糖凝聚法制备微藻油乳液及其稳定性研究[J]. 现代食品科技, 2016, 32(1):70-76.[94]黄国清, 肖军霞, 仇宏伟. 大豆分离蛋白-壳聚糖复凝聚法制备大蒜油微胶囊的工艺研究[J]. 中国调味品, 2014, 39(8):46-50.

[95]王洪光, 陈颜婷. 复凝聚法制备罂粟籽油微囊及其稳定性研究[J]. 粮油食品科技, 2016, 24(1):34-36.

[96]王卉, 裴志胜, 孙宏元,等. 高良姜精油微胶囊的制备及其对猪肉糜的保鲜效果[J]. 食品科技, 2016, 41(4):255-259.

[97]Solomon B, Sahle F F, Gebre-Mariam T, et al. Microencapsulation of citronella oil for mosquito-repellent application: Formulation and in vitro, permeation studies[J]. European Journal of Pharmaceutics & Biopharmaceutics Official Journal of Arbeitsgemeinschaft Für Pharmazeutische Verfahrenstechnik E V, 2012, 80(1):61-66.[98]Girardi N S, García D, Robledo S N, et al. Microencapsulation of Peumus boldus oil by complex coacervation to provide peanut seeds protection against fungal pathogens[J]. Industrial Crops and Products, 2016, 92: 93-101.

[99]王春玉, 张岩, 韩雨露,等. 包合法制备橄榄油微胶囊的工艺研究[J]. 粮油食品科技, 2015, 23(1):30-34.

[100]麻成金, 欧阳玉祝, 顾仁勇,等. 杜仲翅果籽油微胶囊化及抗氧化性能研究[J]. 食品科学, 2005, 26(9):261-264.

[101]李超, 肖佰惠. 超声法制备苘麻籽油微胶囊的工艺优化[J]. 食品科学, 2011(18):39-43.

[102]许丽娜, 董海洲, 刘传富,等. 多孔淀粉包埋葡萄籽油微胶囊化技术研究[J]. 粮食与油脂, 2009, (2):21-23.

[103]敬思群, 蔡远强. 皂化水解及尿素包合工艺对马齿苋油脂肪酸组成及抗氧化性影响[J]. 食品科技, 2015, 40(2):82-86.

[104]樊振江, 纵伟. 超声法制备花椒精油微胶囊的研究[J]. 现代食品科技, 2008, 24(5):469-471.

[105]刘立志, 郭婵娟, 范智义,等. 石榴籽油的微胶囊化研究[J]. 中国粮油学报, 2015, 30(2):43-49.

[106]宫言佩, 王晓阳, 刘志强,等. 锐孔-凝固浴法制备大蒜油微胶囊的工艺[J]. 中国调味品, 2010, 35(4):61-64.

[107]王顺民, 薛正莲, 余建斌. 山核桃油微胶囊技术研究[J]. 食品工业科技, 2012, 33(1):268-271.

[108]吴彩娥, 许克勇, 李元瑞,等. 气流式锐孔法制作猕猴桃籽油微胶囊的研究[J]. 农业工程学报, 2006, 22(3):133-137.

[109]Chew S C, Nyam K L. Microencapsulation of kenaf seed oil by co-extrusion technology[J]. Journal of Food Engineering, 2016, 175: 43-50.

[110]梁艳. 层层自组装肝素/壳聚糖微胶囊的制备及其性能研究[D]. 无锡:江南大学, 2014.

[111]林传舟, 李进伟, 蒋将,等. 亚麻籽油多层微胶囊的制备及性质研究[J]. 中国油脂, 2016, 41(1):17-21.

[112]黄晶, 申莉莉, 白友菊,等. 层层自组装法制备百里香精油微胶囊条件优化[J]. 食品科学, 2016, 37(2):51-57.

[113]Xia F, Hu D, Jin H, et al. Preparation of lutein proliposomes by supercritical anti-solvent technique[J]. Food Hydrocolloids, 2012, 26(2):456-463.

[114]Chen H, Zhao Y, Song Y, et al. One-Step Multicomponent Encapsulation by Compound-Fluidic Electrospray[J]. Journal of the American Chemical Society, 2008, 130(25):7800-7801.●完

Research progress on different preparation technologies by microcapsules in oil production

WANG Yu-xiao1,2,3,GENG Na1,2,3,NI Yuan-ying1,2,3

(1. College of Food Science and Nutrition Engineering, China Agricultural University, Beijing 100083;2. Engineering Technology Research Center for Fruit and Vegetable Processing, Beijing 100083;3. Key Laboratory of Fruit and Vegetable Processing of Ministry of Agriculture, Beijing 100083)

Abstract:Unsaturated fatty acids in oils are very susceptible to oxidation. The oxidated oil not only harms the health of consumers, but also causes food safety problems. Microcapsule technology is an effective way to slow down or prevent the oxidation of unsaturated fatty acids in oil. The fatty acids compositions of oil are summarized and different preparation processes of the oil microcapsules are introduced in order to provide a reference for research and application of the oil microcapsules.

Key words:oil; unsaturated fatty acids; microcapsules; preparation

收稿日期:2016-09-06

基金项目:公益性行业(农业)科研专项(201303072);公益性行业(农业)科研专项(201503142)

作者简介:王宇晓,1989年出生,男,博士研究生.

通讯作者:倪元颖,1960年出生,女,教授.

中图分类号:TS 225

文献标识码:A

文章编号:1007-7561(2017)03-0037-07

a M D A, Temelli F. Microencapsulation of flax oil with zein using spray and freeze drying[J]. LWT - Food Science and Technology, 2011, 44(9):1880-1887.

a M D A, Temelli F. Microencapsulation of flax oil with zein using spray and freeze drying[J]. LWT - Food Science and Technology, 2011, 44(9):1880-1887.