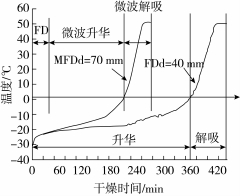

图1 微波冻干干燥阶段的划分

注:FD,冻干;MFD,微波冻干;d,干燥仓管径。

王玉川,张 慜

(江南大学食品科学与技术国家重点实验室,江苏无锡 214122)

摘 要:冻干技术能够最大限度地保留食品的营养成分,在我国食品干燥行业得到了一定的应用。由于冻干技术存在干燥周期长、能耗大、成本高等缺点,目前我国冻干食品以出口为主。微波具有内热源特性,采用微波高效加热技术与传统冻干技术相结合而发展的微波冻干技术从上世纪中期已受到国外学者与企业界广泛关注。但是,微波冻干存在非常明显的不均匀与低压气体放电现象,这一关键技术问题一直以来制约其商业化应用。近些年来,由于科学技术的迅猛发展和学科领域的交叉、相互渗透,为微波冻干关键技术的研究、装备开发及商业化应用提供了技术及经济支撑,微波冻干技术、理论得到不断完善。综述了国内外微波干燥技术在高效、节能、均匀及装备方面的研究进展。

关键词:食品;微波冻干;均匀干燥;装备;研究进展

冻干技术能够最大限度地保留物料中的热敏性成分,维持生物活性成分的活力,被广泛应用于药品、生物制品、高附加值农产品及食品等产品的干燥。但是冻干技术存在效率低、干燥周期长、能耗大、成本高等缺点,制约了其进一步的应用。冻干技术的这些缺陷主要是由于冻干装置所采用热传导、热辐射加热方式及物料干燥层具有很低的导热系数等原因造成。

微波冻干采用微波作为干燥热源,理论上具有消除热量传递阻力、提高干燥速率、缩短干燥时间、高效节能、食品营养损失小等特点[1-3]。但是,在实际应用过程中微波冻干也存在一些技术问题。首先,在微波冻干过程中容易发生气体电离,即低压气体放电现象。低压气体放电不仅带来产品色泽及风味的破坏,而且消耗大量的微波能量。其次,在微波冻干过程中容易产生非均匀性干燥问题。微波冻干非均匀性问题与冻干腔体的结构、微波源的分布、物料的体积、介电特性、电场强度以及物料的运动方式有关[4-6]。

截至本世纪初,微波冻干低压气体放电及干燥均匀性问题还未能从根本上得到解决。国内外关于微波冻干技术及装置在食品干燥领域方面规模化商业应用还没有见到报道。微波冻干技术在大规模工业化应用方面面临着很多困难,因此要进一步发展微波冻干技术,还需要在理论与装置方面进行系统深入地研究。

近些年来,科学技术的迅猛发展和各学科领域的交叉、相互渗透,为微波冻干关键技术的研究、装备开发及商业化应用提供了技术及经济支撑,微波冻干技术、理论得到不断完善。特别值得一提的是江南大学在“十一五”、“十二五”期间国家863计划的支持下,在微波冻干机理及理论研究方面取得了较大的突破,在此基础上开发了微波冻干小试设备及中试设备,解决了困扰微波冻干商业化应用的干燥均匀性及低压气体放电关键技术,为微波冻干的商业化应用提供了理论支撑及技术支持。本文主要介绍国内外微波技术、设备研究进展及近年来最新研究成果,为国内微波冻干技术及装备产业化应用提供理论与技术支持。

上世纪五十年代末,美国、加拿大、英国和德国等国家的一些学者就开始了微波冻干的研究工作。研究者通过大量的研究发现微波可以穿透物料,并在物料内部形成均匀的内热源,提供物料冻干(升华及解吸过程)所需要的能量。大量的研究结果表明,与传统热辐射或传导冻干方式相比,微波冻干可以减少传热阻力,缩短干燥时间。早期的微波冻干研究主要集中在微波冻干技术可行性论证研究方面[7-9],包括低压气体放电、非均匀性加热、阻抗匹配及微波腔的效率。通过采用微波功率连续可调的微波发生器、非共振的多模微波腔体、在微波腔内保持介电特性好的负载,以及减少微波腔体壁面微波能的损耗与泄漏等措施可以有效地解决上述四个问题[10]。除此之外,还研究了微波冻干与传统冻干联合干燥、水蒸汽对冰晶体的夹带作用[10-11],建立了微波冻干的数学模型[12-13]。当时具有代表性的研究单位有美国的Worcester Polytechnic Institute及Natick陆军实验室,加拿大Waterloo University等。由于当时复杂昂贵的微波功率调节装置及对物料介电特性的研究受到技术条件的限制,低压气体放电及加热均匀性这两个关键技术未能实现突破,在传统冻干企业中未能得到有效地应用。

上世纪八十年代以后,微波冻干的研究处于低潮。由于计算机仿真技术的发展,一些研究者开始进行微波冻干模型的优化及数值求解的研究工作。上世纪末及本世纪初,随着物料介电特性测量技术的发展、检测仪器的出现以及微波技术民用化的快速发展、微波元器件成本的降低,香港科技大学、波兰Szczecin University of Technology一些学者开始了微波冻干的研究工作,主要集中在物料介电特性的改善、农产品及食品中小规模的微波冻干工艺实验、微波冻干模型的建立与优化等[14-16]。

我国对微波冻干技术的研究开始于本世纪初,主要研究单位有江南大学、中国农业机械研究院、南京三乐、郑州升华科技有限公司等。从上世纪末开始,由于国外食品冷链技术的发展,微波冻干技术的研究从国外转移到国内。我国对微波冻干研究十分重视,在“十一五“期间,“食品低能耗联合干燥技术与设备”被国家科学技术部列为863计划重点项目,其中包括“微波冻干组合干燥技术研究”。在“十二五”农业领域首批启动项目中,“食品高效节能干燥装备开发与新技术研究”被国家科学技术部新列为863计划重点课题,其中包括“微波冻干的均匀性研究”。在我国微波冻干技术研究前期主要集中在食品微波冻干的可行性、工艺及联合干燥研究方面,并通过植入[17]、分散[18]、涂抹[19]、渗透[20]具有高介电损耗的材料来提高物料的介电损耗因子,以及采用不同的预处理方式改善微波冻干干燥特性及产品品质[21]。近年来,我国微波冻干技术研究取得了突破性进展,低压气体放电及加热均匀性这两个关键技术初步解决,同时在国际期刊上发表了一些微波冻干研究论文,并申请了一些微波冻干专利[22-23]。

在早期的微波冻干机理研究文献中,King[24]发现在微波冻干过程中,微波能量几乎被冻结产品中的结合水或未冻结水全部吸收,Sunderland[10]也发现微波能量容易分布在高介电损耗的干燥层。其研究结果说明在微波冻干过程中冻结层与干燥层未冻结的水及结合水吸收微波能量保证了微波冻干的正常进行。当时由于技术条件的限制这一观点未能得到证实。大部分研究者认为在微波冻干过程中,冰晶体升华所需要的能量同传统冻干一样直接由冰晶体本身吸收的微波能提供,因此对于微波冻干过程的划分仍然按照传统冻干过程划分方式分为升华及解吸两个阶段。

近年来,作者通过莴苣微波冻干研究发现,相对于热水漂烫,莴苣经微波漂烫后初始冻结点与融化点温度降低,冰晶体积小且分布均匀,介电常数减小,介电损耗因子增加,微波冻干时间缩短。在此研究基础上得出在微波冻干冰晶体升华需要的热量间接地由微波能提供的结论。为了验证了这一结论的合理性,首先,在微波冻干装置设计方面做了一些改进,干燥仓采用管道式(带有夹套)结构,微波加热腔采用圆柱型多模腔体,干燥仓与微波加热分离设计。其次,在加热方面,微波冻干过程中产品加热所需的热量采用微波与热传导、热辐射相结合的方式。最后,为了阻止低压气体放电,微波冻干过程分成三个阶段,即预冻干阶段、微波升华阶段及解吸阶段。在第一阶段期间,即预冻干阶段,产品温度低,介电损耗值极小,与微波场耦合极差,这时采用微波加热容易导致低压气体现象,影响微波冻干的正常进行,产品干燥所需要能量由热传导提供。在第二阶段,升华热量由微波提供。第三阶段,解吸热量由微波与热传导共同提供。根据这一设计,莴苣颗粒微波冻干正常进行,未出现气体放电现象,并且获得较好的微波冻干产品。通过上述实验研究,笔者提出了微波冻干过程中新的能量转化观点,认为冰晶体升华所需能量主要来自于冻结颗粒中未冻结水及流动性离子所吸收的微波能量。为了保证微波冻干正常进行,其干燥过程应该分为三个过程,即预冻干、微波升华阶段及微波解吸阶段(见图1)。同时还发现管道式干燥仓比盘式干燥仓物料容易获得较为均匀的微波吸收,物料与微波的耦合不会影响微波电场的分布。

图1 微波冻干干燥阶段的划分

注:FD,冻干;MFD,微波冻干;d,干燥仓管径。

尽管微波冻干具有一些独特的优点,但是在微波冻干过程中容易出现低压气体放电现象及微波本身固有的加热不均匀的缺陷,很难获得与传统冻干相同的产品品质。微波冻干技术这些缺点直接影响其商业化的应用。低压气体放电往往带来冰晶体的溶化及产品的过热,甚至导致冻干无法正常进行。低压气体放电与干燥仓内的工作压力、电场强度、物料与微波电场的耦合有关。一些研究者通过降低干燥仓内的工作压力进行微波冻干研究,这种方式水汽凝结器工作在很低的温度下,物料与微波电场的耦合效果较差,会影响物料的干燥品质,同时带来设备投资增加。微波冻干产品的干燥均匀度受诸多因素的影响,如干燥仓结构形式、产品的属性,运动形式、物料与微波电场的耦合及微波电场的调控等因素[4-6]。自从上世纪中期以来,多数研究者主要集中在对一些食品的微波冻干特性研究及理论研究,采用的微波冻干设备大多是托盘式,关于微波冻干的均匀性研究尚未见报道。近些年来,一些研究者提出了一些解决微波冻干均匀性的方法,如将高损耗因子的介电材料植入、涂抹、添加到产品进行微波冻干均匀性改善研究。但是,这些研究结果证实只在一些特殊的条件下有一定的效果,还不能够满足进行商业化应用的条件。

近年来,笔者通过影响微波冻干均匀性及气体放电因素分析,并结合微波冻干机理研究,通过改变干燥仓结构形式、驱动电源与水负载装置联合微波功率调节、干燥过程物料脉冲喷动等方式,实现物料在微波冻干过程中空间运动,确保物料与微波电场耦合机率同等,从而改善了物料干燥均匀性,同时避免了因局部场强过高而带来低压气体放电现象[4]。

尽管微波冻干技术尚未得到商业化应用,但是国内外学者及企业在微波冻干小型设备研制方面也做了大量工作。根据微波功率是否可调、干燥仓结构形式及物料运动状态,微波冻干设备分为传统型微波冻干设备、微波功率可调性微波冻干设备、改进型微波冻干设备、脉冲喷动床微波冻干设备。

4.1 微波冻干实验机

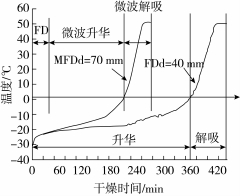

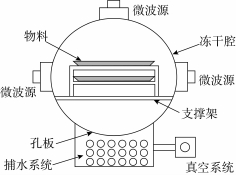

早期微波冻干实验机一般的设计思路是在传统的冻干实验机的基础上利用微波源替代加热板,见图2。这种微波冻干实验机微波源直接安装在冻干仓壁上,通过聚四氟乙烯板(真空密封)微波发射到冻干腔内。由于微波功率不能调节,在微波冻干过程中,微波馈口处及干燥后期容易发生气体放电,冻干过程很难实现。

为了防止微波馈口产生低压气体放电现象,江南大学食品学院在早期微波冻干实验机的基础上,2007年开发研制了改进型微波冻干实验机,见图3。这种微波冻干实验机采用微波加热腔与冻干腔的分离方式,避免了微波馈口处低压气体放电现象。同时,微波功率进行一定范围内调节,降低了冻干腔内的微波功率密度。但是,由于微波功率调整范围小,在冻干前期及后期冻干腔内也容易发生低压气体放电现象。

图2 早期微波冻干实验机结构示意图

4.2 微波冻干中试设备

4.2.1 微波功率可调节盘式微波冻干中试设备_笔者在上海金丝猴食品集团公司技术中心工作期间,在小型微波冻干实验机的基础上,于2008年研制了微波冻干中试设备,见图4。

图3 改进型微波冻干实验机结构示意图

图4 盘式微波冻干中试设备图

该中试设备干燥仓与微波加热腔为一体,磁控管采用微波驱动电源进行微波功率连续调节,调节范围在10%~100%,24个微波源通过PLC自动控制。物料托盘采用聚四氟乙烯材料,并垂直放在可移动的小车上,最高可放置8层,捕水器设计成2套,分布在冻干腔下部,通过多孔板实现微波的屏蔽及水汽通过。

通过汤料块、香蕉片中试试验证明,微波冻干干燥周期为5 h,远低于传统冻干时间(20 h),产品的色泽、复水性优于传统的冻干工艺。但该设备存在微波馈口处产品温度高,干燥产品水分较低现象[25]。

4.2.2 在线称重盘式微波冻干中试设备研究

南京农业大学2012年研制了带自动称量系统的微波冻干中试设备,见图5。该中试设备微波加热腔与冻干仓采用一体设计方式,10个微波发生器通过方圆波导发射到微波冻干腔内,聚四氟乙烯板实现真空密封及微波的穿透,微波冻干腔与捕水腔上下连体配置,料盘共20盘,每盘干燥面积为0.21 m2,料盘及料架由聚四氟乙稀材料加工而成,称重传感器安装在一个与冻干腔体连通的真空室内,微波功率通过调压器进行调节。通过胡萝卜微波冻干研究,发现该中试设备也存在产品干燥不均匀性及微波馈口低压气体放电现象[26]。

图5 在线称重微波冻干中试装置结构图

注:1-仓门,2-挂绳,3-拉压传感器,4-信号输送线孔,5-真空室,6-料架,7-仓壁,8-后仓盖,9-支撑杆,10-底侧板,11-料盘。

4.3 滚筒式微波冻干实验设备

为了改善微波冻干产品的干燥均匀性,德国PUSCHNER公司开发了滚筒式微波冻干实验机,见图6。该实验装置冻干腔设计成转动方式,实现物料在微波冻干过程中的空间运动,改善物料微波冻干的均匀性。通过草莓的微波冻干实验研究,发现存在物料干燥不均匀性现象,如果物料量大时,这种现象更为明显。主要是因为物料颗粒大小不同及设备结构在设计上存在一些死角,转动时物料在空间运动机率不等,导致最终产品干燥不均匀。再者,在高真空状态下,机械密封比较困难。因此,这种设计方式使微波冻干设备很难扩大规模,实现商业化应用。

图6 滚筒式微波冻干实验机结构图[27]

4.4 脉冲喷动床微波冻干设备

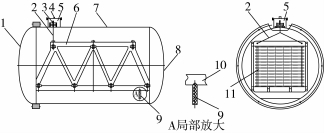

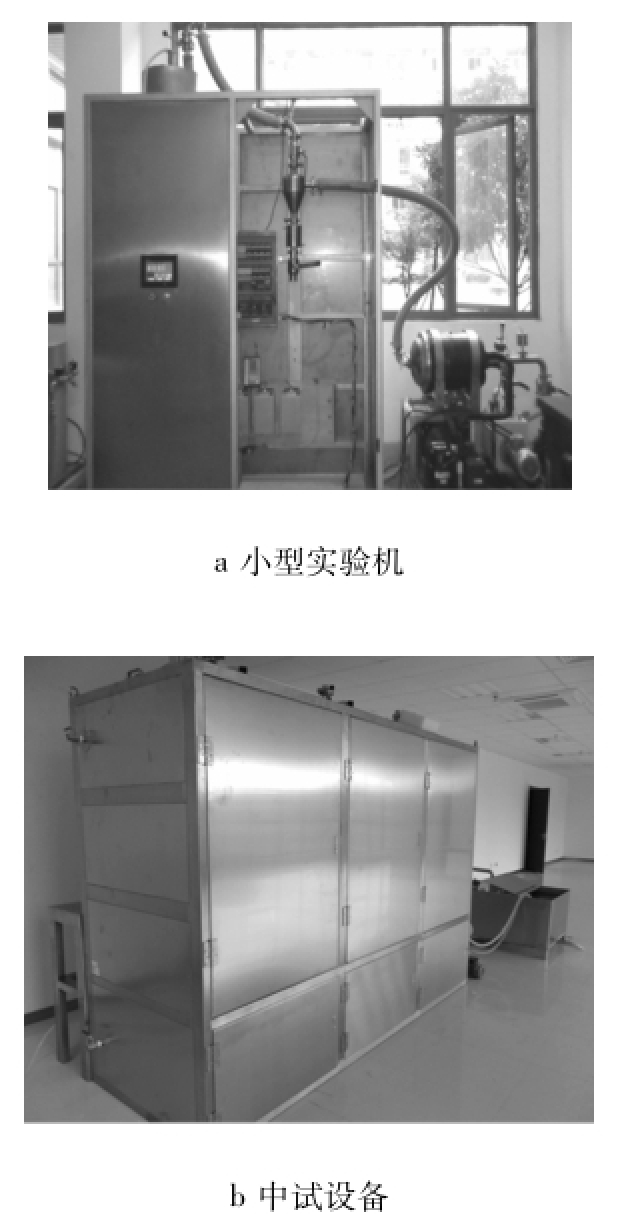

近年来,笔者在多年微波冻干研究的基础上,将颗粒物料的低压气体输送、气流干燥、常压微波喷动床干燥技术及设备结构与微波冻干结合,通过物料在微波冻干状态下空间运动进行微波冻干产品均匀性研究工作,开发了脉冲喷动微波冻干小型实验机及中试设备,见图7。

该装置设计方案采用微波加热腔与冻干腔分离、干燥仓采用管道喷动床式结构、脉冲喷动、微波馈口均匀分布、微波驱动电源与水负载联合微波功率自动调节等关键技术。该设计方案突破了传统微波冻干设备结构,实现物料在微波冻干过程空间运动及微波功率的连续调节,解决了微波冻干低压气体放电及干燥均匀性问题。

通过莴苣、毛豆、豌豆、草莓等颗粒状脉冲喷动小型及中试微波冻干实验研究发现,微波冻干时间为4 h,低于静止式微波冻干时间(4.5 h)。在干燥均匀性方面,脉冲喷动微波冻干样品最大温度差在升华阶段是2℃,进入解吸阶段达到5℃。而传统静止方式微波冻干样品的温度分布在升华阶段及解吸阶段后期比较均匀,但是,在升华阶段结束及解吸阶段初期,样品的最大温度差达到44℃,产生比较严重的样品温度分布不均匀现象,导致样品中出现一些冷点。脉冲喷动微波冻干产品水分、色差及收缩率均匀度都超过90%,与传统冻干基本一致[4]。

图7 脉冲喷动微波冻干设备

随着科学技术的迅猛发展、学科领域的交叉和相互渗透,微波冻干技术及装备研究取得了突破性进展。脉冲喷动床微波冻干技术初步解决了均匀性及低压气体放电两个关键技术难题,为下一步微波冻干商业化应用研究提供了一定的理论与实践依据。但是,脉冲微波冻干技术的应用也存在一些局限性,商业化应用还需对一些问题进行进一步研究:脉冲喷动床微波冻干颗粒物料流场、温度场、微波场研究,完善微波冻干理论;大颗粒、片状、块状物料工艺技术研究,增加脉冲喷动床微波冻干应用范围;进行多级连续式脉冲喷动床微波干燥装置研制,提高物料加工产量。

参考文献:

[1]Mujumdar A S,Law C L.Drying Technology:Trends and Applications in Postharvest Processing[J].Food and Bioprocess Technology,2010,3(6):843-852.

[2]Zhang M,Tang J-M,Mujumdar A S,et al.Trends in microwaverelated drying of fruits and vegetables[J].Trends in Food Science& Technology,2006,17(10):524-534.

[3]Wang Y-C,Zhang M,Mujumdar A S,et al.Experimental Investigation and Mechanism Analysis on Microwave Freeze Drying of Stem Lettuce Cubes in a Circular Conduit[J].Drying Technology,2012,30(11-12):1377-1386.

[4]Wang Y-C,Zhang M,Mujumdar A S,et al.Microwave-Assisted Pulse-Spouted Bed Freeze-Drying of Stem Lettuce Slices—Effect on Product Quality[J].Food and Bioprocess Technology,2013,6:3530-3543.

[5]Vadivambal R,Jayas,D S.Non-uniform Temperature Distribution During Microwave Heating of Food Materials—A Review[J].Food and Bioprocess Technology,2008,3(2):161-171.

[6]Li Z Y,Wang R F,Kudra T,et al.Uniformity issue in microwave drying.Drying Technology,2011,29(6):652-660.

[7]Ma Y H,Peltre P R.Freeze dehydration by microwave energy:Part I.Theoretical investigation[J].AIChE Journal,1975,21(2):335-344.

[8]Ang T K,Pei D C T,Ford J D.Microwave freeze drying:an experimental investigation[J].Chemical Engineering Science,1977,32 (12):1477-1489.

[9]Ang T K,Ford J D,Pei D C T.Microwave freeze-drying of food:A theoretical investigation[J].International Journal of Heat and Mass Transfer,1977,20(5):517-526.

[10]Sunderland J E.Microwave freeze drying[J].Journal of Food Process Engineering,1980,4(4):195-212.

[11]Arsem H B,Ma Y H.Aerosol formation during the microwave freeze dehydration of beef[J].Biotechnology Progress,1985,1 (2):104-110.

[12]Ang T K,Ford J D,Pei D C T.Optimal modes of operation for microwave freeze drying of food[J].Journal of Food Science,1978,43(2):648-649.

[13]Ma Y H,Peltre P.Mathematical simulation of a freeze drying process using microwave energy[C].AIChE Symposium Series,1973:47-54.

[14]Tao Z,Wu H-W,Chen G-H,et al.Numerical simulation of conjugate heat and mass transfer process within cylindrical porous media with cylindrical dielectric cores in microwave freeze-drying [J].International Journal of Heat and Mass Transfer,2005,48 (3):561-572.

[15]Wang W,Chen G-H.Theoretical study on microwave freeze-drying of an aqueous pharmaceutical excipient with the aid of dielectric material[J].Drying Technology,2005,23(9-11):2147-2168.

[16]Witkiewicz K.The Numerical Modeling of Freeze Drying of Granular Solids at Microwave Heating[D].Szczecin,Poland:Szczecin University of Technology,2006.

[17]Wang R,Zhang M,Mujumdar A S,et al.Effect of salt and sucrose content on dielectric properties and microwave freeze drying behavior of re-structured potato slices[J].Journal of Food Engineering,2011,106(4):290-297.

[18]Duan X,Zhang M,Mujumdar A S,et al.A novel dielectric drying method of sea cucumber[J].International Journal of Food Science &Technology,2010,45(12):2538-2545.

[19]Duan X,Zhang M,Li X-L,et al.Microwave freeze drying of sea cucumber coated with nanoscale silver[J].Drying Technology,2008,26(4):413-419.

[20]Duan X,Ren G-Y,Zhu W-X.Microwave Freeze Drying of Apple Slices Based on the Dielectric Properties[J].Drying Technology,2012,30(5):535-541.

[21]Wang Y-C,Zhang M,Mujumdar A S,et al.Effect of blanching on microwave freeze drying of stem lettuce cubes in a circular conduit drying chamber[J].Journal of Food Engineering,2012,113:177-185.

[22]张慜,卢利群,王玉川,等.Eine Vorrichtung zur Mikrowellen gefriertrocknung des körnigen zubereiteten Lebensmittels mittels der Pulse-Strahlschicht:Germany,Nr.202013100018.3[P].

[23]张慜,王玉川,陈志雄,等.Eine Vorrichtung zum Verarbeiten der Lebensmittel,welche die Funktionen von Mikrowellen- und Vakuumbraten integriert:Germany,Nr.202013100017.5[P].

[24]King C J.Freeze drying of foodstuffs[J].CRC Critical Reviews in Food Technology,1970,1(0):379-451.

[25]王玉川,陈哲敏.微波冻干速溶汤块的研制[A].第九届全国冷冻干燥学术交流[C].上海:2008:82-87.

[26]王海鸥.微波冷冻干燥中试设备及关键技术研究[D].南京:南京农业大学,2012.

[27]PUESCHNER.www.pueschner.com.

Research progress on technology and equipment for freeze-drying food by microwave

WANG Yu-chuan,ZHANG Min

(State Key Laboratory of Food Science and Technology,Jiangnan University,Wuxi Jiangsu 214122)

Abstract:Freeze-drying technology used in food drying can maximize the retention of nutr ,ients in food. The foods dried by freeze-drying are mainly exported at present since long drying periodlarge energy consumption and high cost.Microwave has the characteristics of inner heat source.Microwave freezedrying technology is developed by the combination of microwave heating technology and traditional freeze -drying technology,which has been widely concerned by foreign scholars and business community since the middle of the last century.But the key technical problem has been restricting its commercial application b,ecause of the phenomenon of very obvious uneven and low-pressure gas discharge.In recent yearsmicrowave freeze drying technology and the theory has been continuously improved due to the rapid development of science and technology and the interdisciplinary intersection and, mutual penetration,which provide technical and economic support for research of the key technologiesequipment development and commercial ap,plication.The ,research progress of microwave drying technology at home and abroad in high efficiencyenergy savinguniform and equipment is summarized.

Key words:food;microwave freeze-drying;dry evenly;equipment;research progress

中图分类号:TS 205

文献标识码:A

文章编号:1007-7561(2016)04-0001-06

收稿日期:2016 -04 -30

基金项目:江苏省食品先进制造装备技术重点实验室开放课题(BM2013001)

作者简介:王玉川,1966 年出生,男,副教授