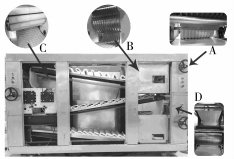

图1 设备整体结构

1机架 2下输送带 3中间输送带 4光辊组 5叠面机构6(6)超声波传感器 7接面输送带 8波纹辊组 9上输送带10行星辊组

杨业栋,闫金成,胡冬泉,金超然,柴松敏

(河南兴泰科技实业有限公司,河南郑州 450001)

摘 要:利用超声波传感器测距、PLC及变频器控制面带与面辊速度,波纹辊、行星辊与光辊的组合对面带进行熟化压延,压延的同时将面带折叠静置熟化,从而实现压延、折叠静置、压延、再折叠静置、再压延的过程,使低含水量面制品的面筋网络形成更充分,面制品口感筋道、滑爽、绵软有弹性。

关键词:超声波传感器;波纹辊;行星辊;折叠;面制品

面制品是我国北方主要的主食品,每年消耗小麦粉约7 000万t,其中面条约占35%[1]。目前在面条行业中挂面和方便面的加工设备相对比较完善,从真空和面机、面团熟化机、复合压延机、连续压延机、切割成型机,到烘干干燥(蒸制、油炸)包装机械基本实现了自动化[2-3]。

挂面、方便面在和面时加水量较低,一般为30%左右,和面过程中面筋网络形成度较低,造成机制面条的口感无法与手工制作的面条相比。市场上的机制鲜湿面条和一些面片类的面制食品也一样达不到手工制作面制品的口感,导致其品质低的最主要原因是面筋网络形成不够充分。为了解决这个问题,有的厂家专门开发了面带熟化设备,由于其只增加了面带的静置时间没有增加面带压延,未能做到压延、静置交替进行,面带也未产生横向延伸,而无法达到满意的效果,同时在自动控制方面,现有的设备均采用光电传感器控制电机启停,使电机长期处于频繁启、停状态,对设备的使用寿命及面带的稳定性均有较大负面影响。

针对目前市场上设备所存在的问题及市场需求,结合多年来在面制食品品质及加工设备研发方面的经验,开发了一种具有熟化与压延相结合,拥有横向压延效果同时运行平稳、使用寿命长的超声波控制全自动面带熟化压延设备。

1.1 设计思路

设备采用链条与齿轮相结合的动力传动方式,利用三组压辊、三条输送带对面带进行压延和静置熟化。第一组压辊为波纹辊;第二组压辊为光辊与行星辊组合,其中行星辊盘公转行星辊可随着公转和自转,对面带起到连续擀压作用。由于前两组辊体长度远大于面带宽度,使面带同时被竖向和横向压延增加面筋网络的延展性能;第三组压辊为定长光辊对面带进行定型压延。在三组压辊后面为三条输送带,面带可以在输送带上充分静置熟化后,再经下一道压辊压延从而使面带的面筋网络充分形成。为了增加三条输送带上的面带量、延长静置时间,将面带通过折叠机构叠置在输送带上,进一步提高熟化效果,从而解决机制面制品口感差的问题。在控制系统方面利用超声波测距传感器检测面带与其距离的变化,通过PLC、变频器相结合调整压面辊的速度以保证面带速度与压辊相匹配,压面辊和面带速度按照设计的周期和斜率自动进行相应的增加和减少,实现全自动、无冲击、精准控制。

1.2 设备结构及工作原理

面带通过接面输送带7送入波纹辊组8内,利用叠面机构5将面带叠于上输送带9上,再送入行星辊组10中进行二次压延后折叠于中间输送带3上,然后进入光辊组4中进行第三次压延后折叠于下输送带2上,最后送入后续设备中。利用超声波传感器6(6)控制上位速度,使其上下位速度相匹配,见图1。

图1 设备整体结构

1机架 2下输送带 3中间输送带 4光辊组 5叠面机构6(6)超声波传感器 7接面输送带 8波纹辊组 9上输送带10行星辊组

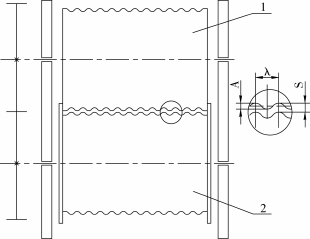

2.1 波纹辊结构设计

如图2所示:波纹辊组由一对波峰、波谷相重叠的压辊组成,面带在压辊中压延时由于接触的两个压辊线速度不一致,对面带的上、下两面产生揉搓作用,同时使面带产生一定量的横向延伸,因此波纹的设计非常关键。

图2 波纹辊结构设计

1波纹辊 2带法兰波纹辊

其中:A=λ/4,S=(18~40)%·λ

A波纹振幅,mm;S压辊间隙,mm;λ波纹波长,mm。

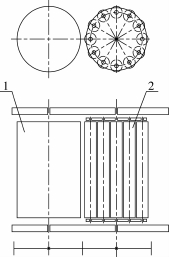

2.2 行星辊组结构设计

行星辊组由1支光辊与1套行星辊组成,其中行星辊的速度为光辊速度的3~6倍,行星辊由12支可自由转动的小压辊及辊盘组成,当行星辊盘转动时12支小压辊可随着行星辊盘公转,当行星辊接触到面带时每个小压辊均开始自转,实现模拟手工擀面,对面带进行擀压使面带产生横向延伸,使面筋网络充分形成,见图3。

图3 行星辊组结构设计

1光辊 2行星辊

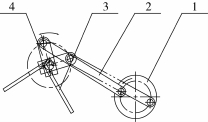

2.3 叠面机构的设计

为了延长面带的静置时间使面筋能够充分吸水形成良好的面筋网络,增加了叠面机构,利用压辊动力输入到曲柄1带动曲柄连杆2及摆臂4使叠面摆板3在一定的角度范围内摆动完成叠面动作,见图4。

图4 叠面机构的设计

1曲柄 2曲柄连杆 3叠面摆板 4摆臂

2.4 压辊间隙调整机构设计

满足压制不同面带厚度要求的设备应具有压辊隙调整功能。旋转手轮1带动位置显示器2显示具体间隙数值,通过蜗轮4、蜗杆3带动调整辊9水平移动,从而实现压辊间隙调整,同时为了满足压辊两端间隙能够分别调整加装离合套7,见图5。

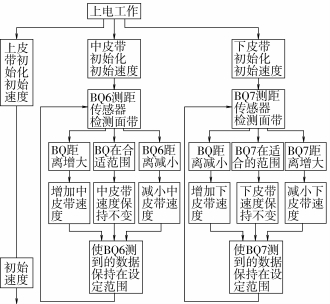

2.5 超声波传感器控制系统设计

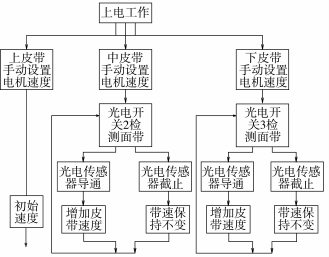

超声波传感器控制系统设计:通过超声波传感器及PLC变频器实现电机转速控制,根据面带与超声波传感器之间距离变化,面带速度自动进行相应的增加和减少,从而完成设备动作自动控制,见图6。

光电传感器控制系统设计:通过光电传感器(面带变形将引起光电传感器导通或截止,并发出相应的信号)及PLC变频器实现电机转速控制。当光电传感器导通时则增加皮带速度,当光电传感器截止”时则带速保持不变,从而完成设备动作自动控制,见图7。

图5 压辊间隙调整机构设计

1旋转手轮 2位置显示器 3蜗杆 4蜗轮 5传动套6传动轴 7离合套8固定辊 9调整辊

图6 超声波传感器控制系统设计

图7 光电传感器控制系统设计

3.1 实验材料

高筋空白粉:中粮(郑州)海嘉面粉有限公司;食盐:河南卫群盐业公司。

3.2 实验方法

3.2.1 工艺

高筋空白粉100份、水30份、食盐1份。面絮和制好后静置30 min,生产直径1 mm的圆面条。

3.2.2 方法

对照组:利用面条生产线中的和面机、面团隧道熟化机、复合压延机、连续压延机、切面条机生产面条。

试验组:在“对照组”设备中复合压延机与连续压延机之间加入超声波控制全自动面带熟化压延机生产面条,见图8。

图8 全自动面带熟化压延机

A叠面机构 B波纹辊 C行星辊 D光辊与超声波传感器

3.3 实验结果

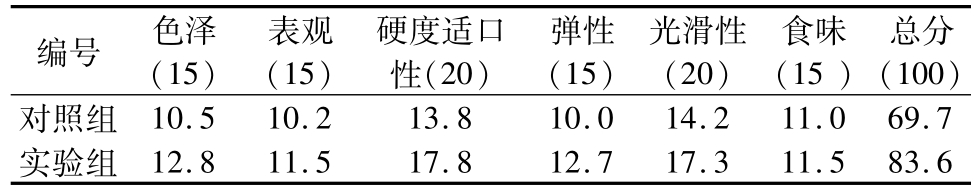

由表1可以看出,与对照组面条相比,实验组面条在色泽、表观和口感上都有很大的优势,实验组面条口感筋道、滑爽、绵软有弹性。

表1 不使用面带熟化压延机与使用全自动面带熟化压延机生产的面条品质评价分

超声波传感器与PLC及变频器相结合对面带和压面辊进行控制,使设备运行更加平稳,面条品质更加稳定,利用波纹辊、行星辊与光辊的组合对面带进行熟化压延,压延的同时将面带折叠静置熟化,可使低含水量面制品的面筋网络形成更充分,面制品口感筋道、滑爽、绵软有弹性,大大提高机制面条的品质,增加机制面条的市场竞争力。

参考文献:

[1]陆启玉.挂面生产工艺与设备[M].北京:化学工业出版社,2007.

[2]施逸津,王晓东.挂面生产线工艺设计概述[J].现代面粉工业,2009(4):28-32.

[3]卡尔霍斯尼.谷物科学与工艺学原理[M].北京.中国食品出版社,1989.

Design and experiment of automatic ultrasonic-control dough curing calender

YANG Ye-dong,YAN Jin-cheng,HU Dong-quan,JIN Chao-ran,CHAI Song-min

(Henan Xingtai S&T Co.,LTD,Zhengzhou Henan 450001)

Abstract:Using ultrasonic sensors measure distance,PLC and frequency converter control the speed of dough and roller,the dough pressed by waved roller,planet roller and smooth roller from which the dough can be cooked and extended while being pressed,folded and rested.The whole process was pressing and extending,folding and resting,again pressing and extending,folding and resting,and pressing and extending,in order to form better gluten network structure to achieve tasting chewiness,smooth,soft and flexible.

Key words:ultrasonic sensor;wave roller;planet roller;fold;flour product

中图分类号:TH 122

文献标识码:A

文章编号:1007-7561(2016)03-0023-03

收稿日期:2016-01-28

作者简介:杨业栋,1970年出生,男,工程师.

通讯作者:柴松敏,1977年出生,男,工程师.