胡新娟,张正茂,寇秀云

(西北农林科技大学 食品科学与工程学院,陕西 杨凌 712100)

摘 要:以小麦胚芽油为原料,在单因素实验基础上,确定磷酸为脱胶剂,利用中心组合实验设计(CCD)及响应面分析法优化小麦胚芽油磷酸辅助水化脱胶工艺,建立了磷酸添加量、加水量、脱胶温度、脱胶时间与脱胶油中磷脂含量之间的数学模型,确定小麦胚芽油磷酸辅助水化脱胶的最佳工艺条件,即磷酸添加量0.51%、脱胶温度60℃、脱胶时间31 min、加水量为初始磷脂含量的3.53倍。在最佳工艺条件下对小麦胚芽油脱胶,脱胶油中磷脂含量为9.31 mg/kg,与模型预测值9.10 mg/kg相近,说明该模型预测不同条件下小麦胚芽油脱胶是有效的。

关键词:响应面法;小麦胚芽油;脱胶

小麦胚芽占小麦籽粒的2%~3%,其含有10%的油脂,23%的蛋白质和52%的碳水化合物,被称为“人类生命之源”[1-3]。小麦胚芽油含有丰富的生育酚(1 300~2 700 mg/kg)、植物甾醇(24~50 mg/kg)、不饱和脂肪酸(占总脂肪酸的80%以上,其中人体必需脂肪酸—亚油酸含量高达60%左右)等营养物质,因此目前作为添加剂在食品中被广泛使用[4-9]。

油脂精炼是除去非甘油三酯以外杂质的过程,脱胶是植物油精炼过程中的重要工序,可以去除毛油中的磷脂、蛋白质等胶质,避免油脂回色、形成异味,脱胶不完全会影响后续精炼工序和增大油脂损耗和成本[10]。虽然一些新的脱胶方法如膜法脱胶、酶法脱胶已被研究和应用[11-12],但因其操作复杂、成本昂贵而受到限制,因此,目前大多采用水化、酸法脱胶等方法,后者是在酸性条件下,非水化磷脂转化为亲水性的水化磷脂,水化磷脂等胶溶性杂质吸水膨胀,凝聚沉淀被除去[13]。由于小麦胚芽中磷脂酶D、脂肪氧化酶、脂肪水解酶等酶在小麦碾磨成粉过程中的作用,使得小麦胚芽油中非水化磷脂含量较高,脱胶时水化速度慢,且不完全,因此,小麦胚芽油脱胶时需要添加适量的酸作为电解质,以达到后续精炼对脱胶油的要求。

本研究通过单因素实验,确定脱胶剂种类和加水量、脱胶温度和脱胶时间,采用响应面法对小麦胚芽油水化脱胶工艺进行优化,得到预测模型和最佳脱胶工艺条件,为小麦胚芽油脱胶精炼提供参考。

1.1 材料与试剂

小麦胚芽油(亚临界CO2萃取,含磷量1 230 mg/kg):安阳鲲华有限责任公司;85%磷酸、酒石酸、柠檬酸、钼酸铵、硫酸肼、盐酸、氧化锌等为分析纯。

1.2 仪器与设备

UVmini-1240型紫外分光光度计:日本岛津公司;HC-3018型高速离心机:安徽中科中佳科学仪器有限公司;MS-300磁力搅拌器:上海般特仪器有限公司;马福炉:献县中久试验仪器厂;DZF-6050真空干燥箱:上海海向仪器厂。

1.3 方法

1.3.1 水化脱胶工艺流程

毛油→预热→加入脱胶剂→加入等温软水→保温静置沉降→离心分离→真空干燥脱水→脱胶油。

将毛油预热到设定的温度,加入脱胶剂,充分混合均匀后,再加入等温蒸馏水,磁力搅拌一定时间,保温静置沉降3 h,离心分离除去油脚后,真空干燥得到水化脱胶油[14],测定磷脂含量和脱胶油得率。

1.3.2 指标测定

脱胶油得率计算:脱胶油得率![]() ×100%。

×100%。

磷脂含量测定:参照GB/T 5537—2008《粮油检验磷脂含量的测定第一法:钼蓝比色法》。

2.1 单因素实验

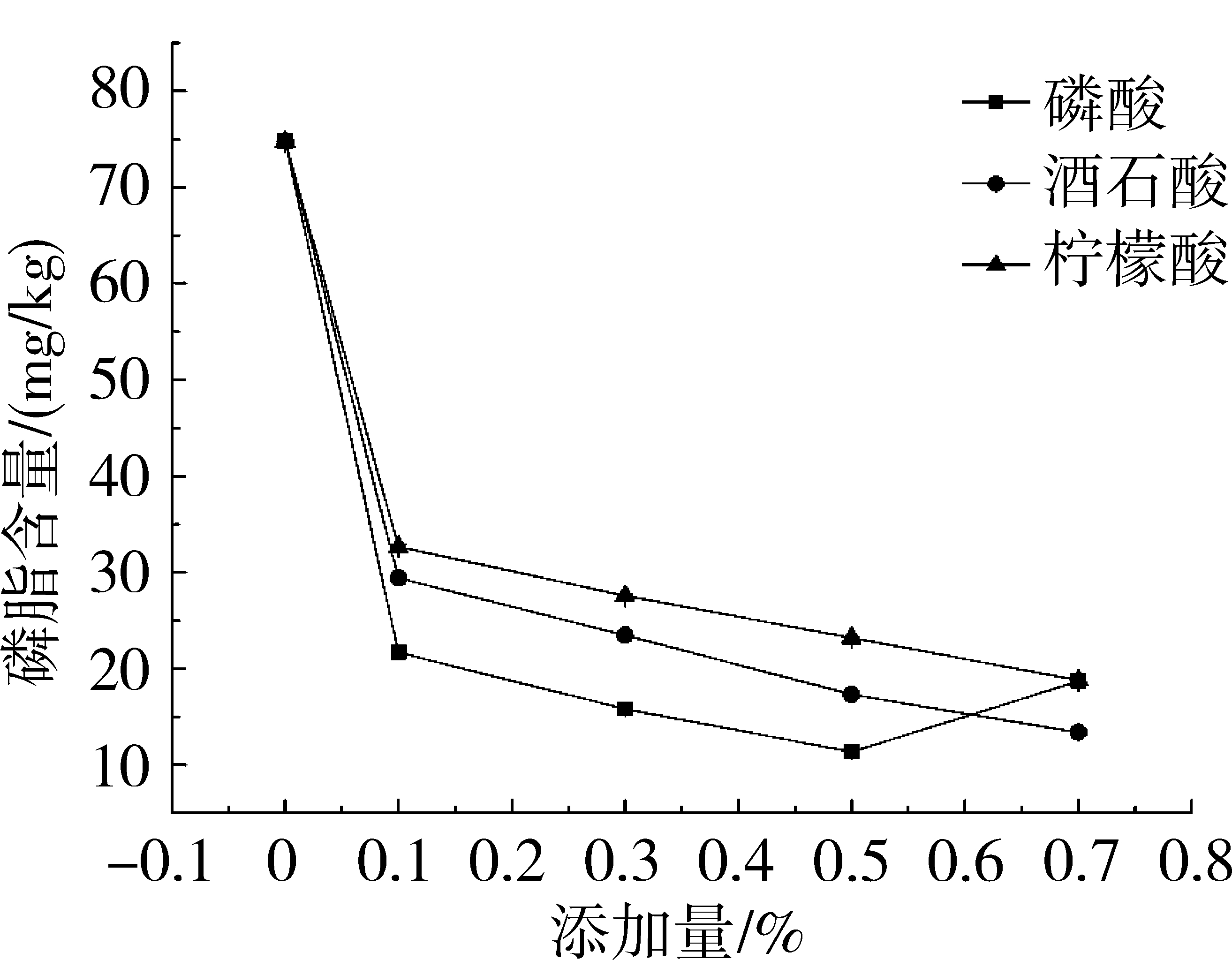

2.1.1 脱胶剂种类及添加量对脱胶效果的影响

植物油中的非水化磷脂大部分是以磷脂酸和溶血磷脂酸的钙镁盐形式存在的,而酸可以促使磷脂酸、溶血磷脂酸钙镁盐和β-磷脂转变为亲水性的磷脂[15-17]。从安全性和经济性考虑,选择磷酸、柠檬酸、酒石酸作为脱胶剂。按上述1.3.1工艺流程进行脱胶,将毛油加热到70℃,将三种酸分别按照油重0.1%、0.3%、0.5%、0.7%加入油中(85%的磷酸经过折算后加入),加水量为小麦胚芽油初始磷脂含量的5倍,脱胶时间20 min。不同脱胶剂及添加量对脱胶效果的影响如图1所示,在脱胶时加入三种酸作为电解质,脱胶油中磷脂含量明显降低,说明小麦胚芽油含有的非水化磷脂在酸的作用下转化为水化磷脂被除去;增加酒石酸和柠檬酸添加量,脱胶油中磷脂含量逐渐降低,且在相同添加量下磷酸的脱胶效果优于酒石酸和柠檬酸。当磷酸添加量由0.5%增加至0.7%时,磷脂含量不再减少。因此,选用添加量为0.5%的磷酸为脱胶剂。

图1 不同脱胶剂及添加量对脱胶效果的影响

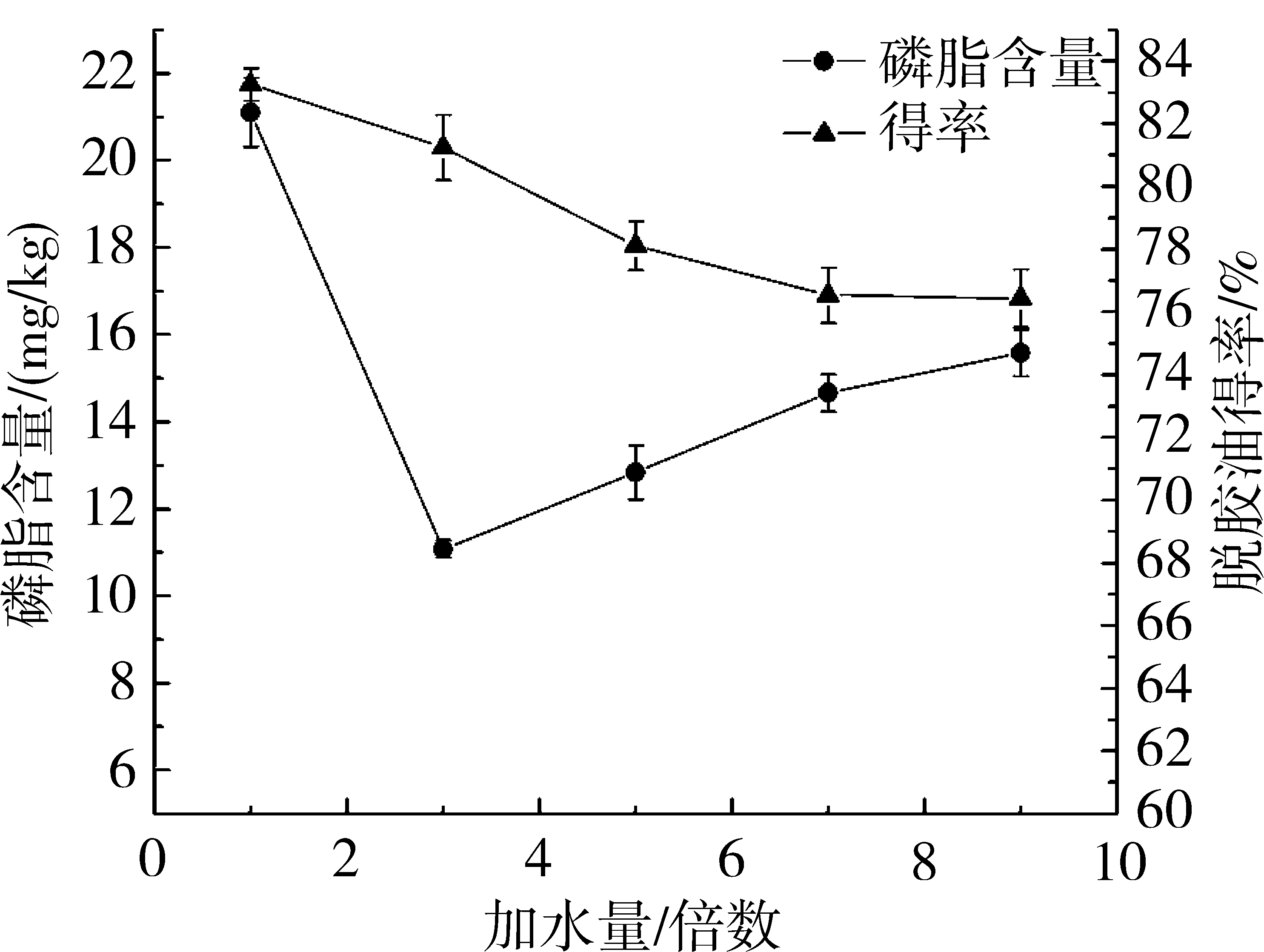

2.1.2 加水量对脱胶效果的影响

确定磷酸添加量为0.5%,加水量分别设为小麦胚芽油初始磷脂含量的1、3、5、7、9倍,70℃下水化脱胶20 min,结果如图2所示。加水量为1~7倍时,脱胶油得率随着加水量的增加逐渐下降,加水量由7倍增加至9倍时,脱胶油得率基本不变,这可能是因为在磷脂作用下油脂和水发生乳化,加水量越大,发生乳化的油脂越多,当加水量至一定水平时,乳化作用达到饱和,所以脱胶油得率先降低后维持在76%左右。当加水量由1倍增加至3倍时,脱胶油中磷脂含量明显降低,加水量大于3倍时,磷脂含量随加水量的增加逐渐升高。这可能是因为当加水量小于初始磷脂含量的3倍时,磷脂不能充分水化,胶粒絮凝不充分,脱胶效果不佳;加水量大于3倍时,会促进油脂乳化,不利于磷脂与油脂分离絮凝[18-19]。因此,综合考虑脱胶油得率和脱胶效果,确定加水量为初始磷脂含量的3倍。

图2 加水量对脱胶效果的影响

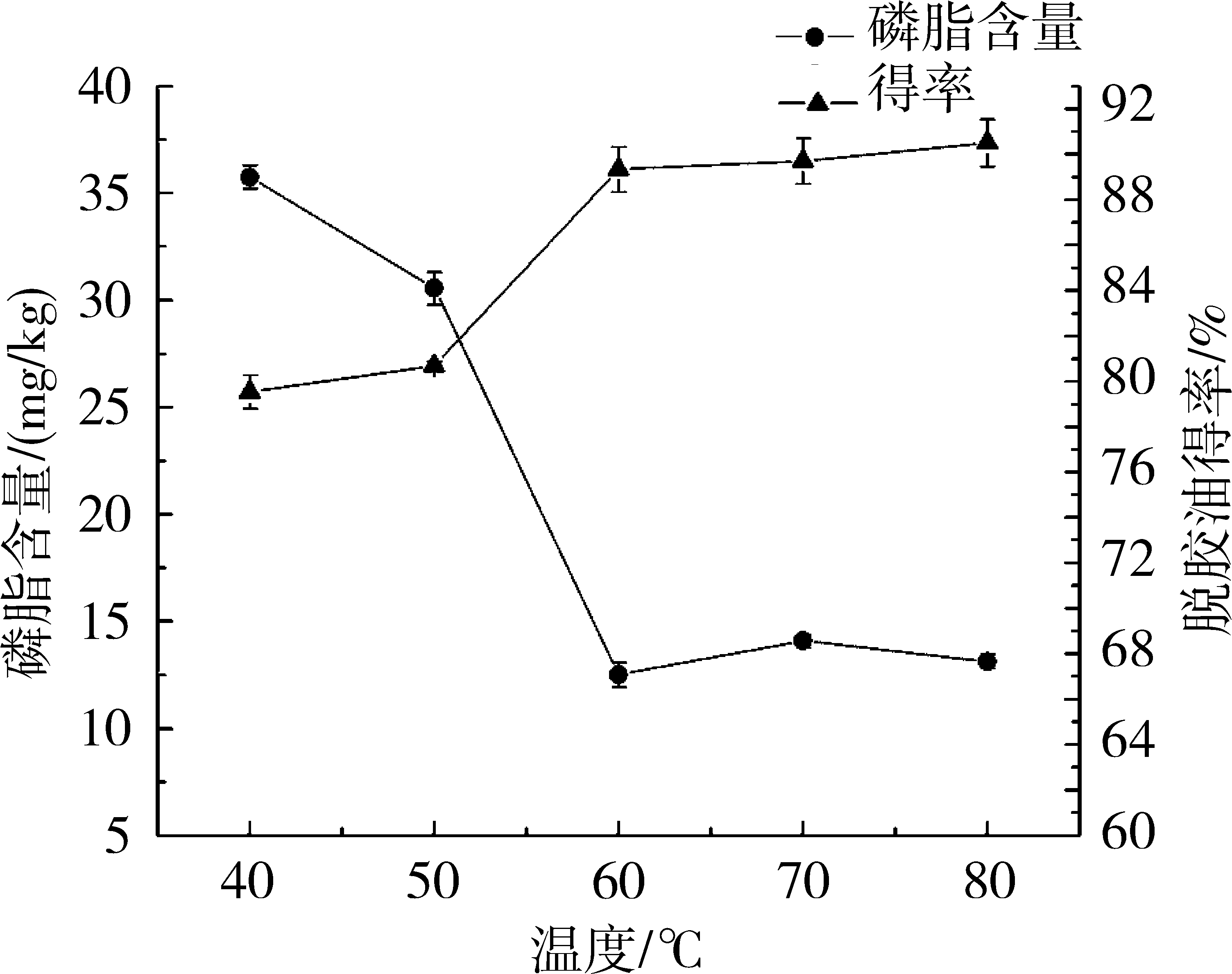

2.1.3 脱胶温度对脱胶效果的影响

在磷酸添加量为0.5%,加水量为小麦胚芽油初始磷脂含量3倍的条件下,分别在40、50、60、70、80℃对小麦胚芽毛油进行水化脱胶处理20 min,结果如图3所示。温度由40℃升高至60℃时,磷脂含量明显减少,超过60℃后磷脂含量缓慢增加,这可能是因为胶粒吸水膨胀凝聚的过程是可逆的,当温度高于临界温度时已凝聚的胶粒重新分散,不利于磷脂的沉降[13];脱胶油得率随着温度的升高而增加,当温度由50℃升至60℃时,脱胶油得率明显增加。这可能是因为随着温度的升高油脂的粘度逐渐下降,有利于油脚与油脂的分离。因此,综合考虑脱胶油得率和脱胶效果,确定脱胶温度为60℃。

图3 温度对小麦胚芽油脱胶效果的影响

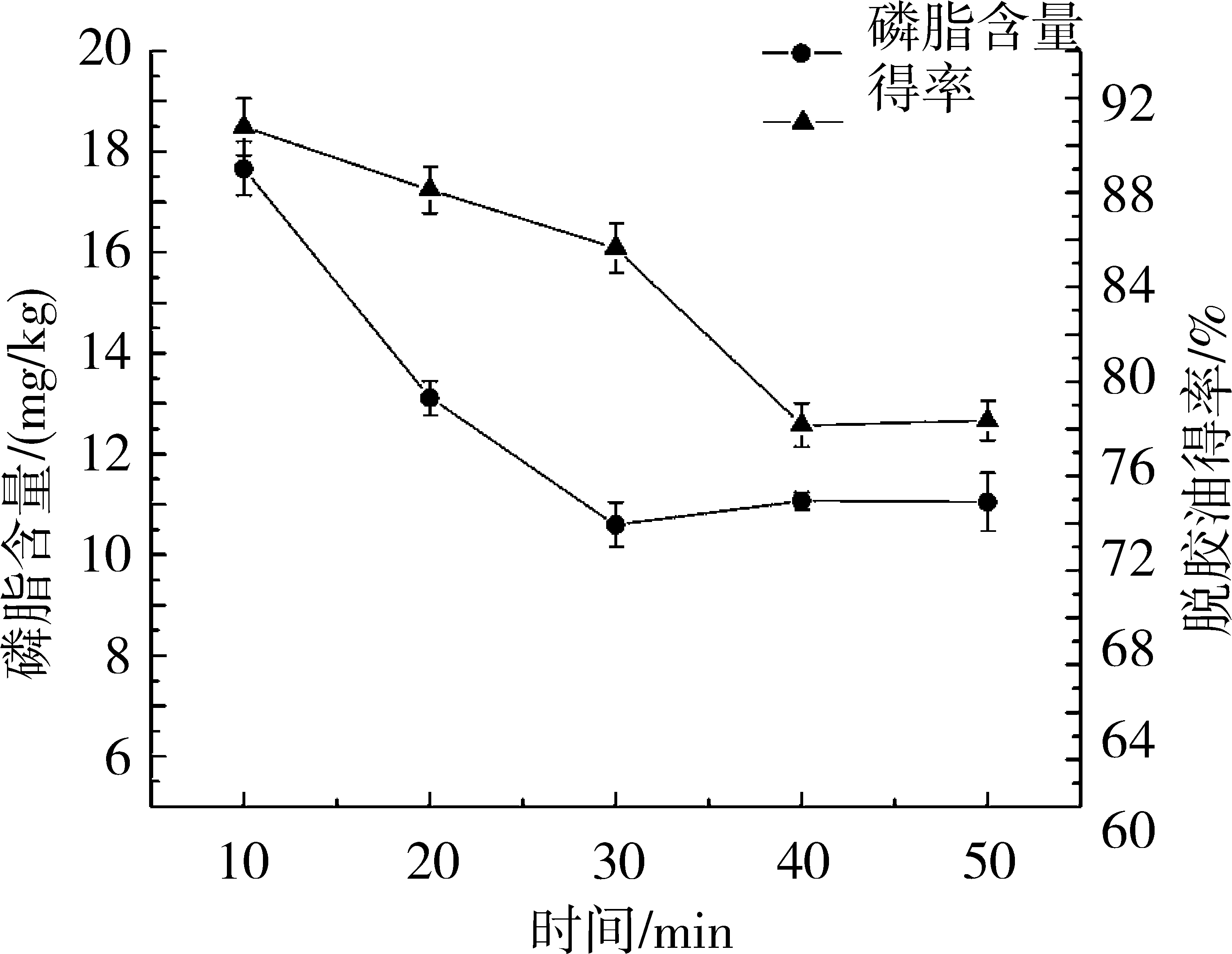

2.1.4 脱胶时间对脱胶效果的影响

在脱胶温度为60℃,磷酸添加量为0.5%,加水量为小麦胚芽油初始磷脂含量的3倍,脱胶时间分别为10、20、30、40、50 min的条件下,进行水化脱胶并测定磷脂含量和脱胶油得率。由图4可知,随着脱胶时间的延长,磷脂含量和脱胶油得率逐渐降低。当脱胶时间由10 min延长至30 min时,磷脂含量由17.67 mg/g降至10.60 mg/g,超过30 min后,磷脂含量不再降低,而脱胶油得率则明显降低。这可能是因为脱胶时间越长,越多的油脂被夹带在油脚中。因此,综合考虑脱胶油得率和脱胶油磷脂含量,选择脱胶时间为30 min。

图4 时间对脱胶效果的影响

2.2 响应面实验设计与结果分析

2.2.1 响应面实验设计

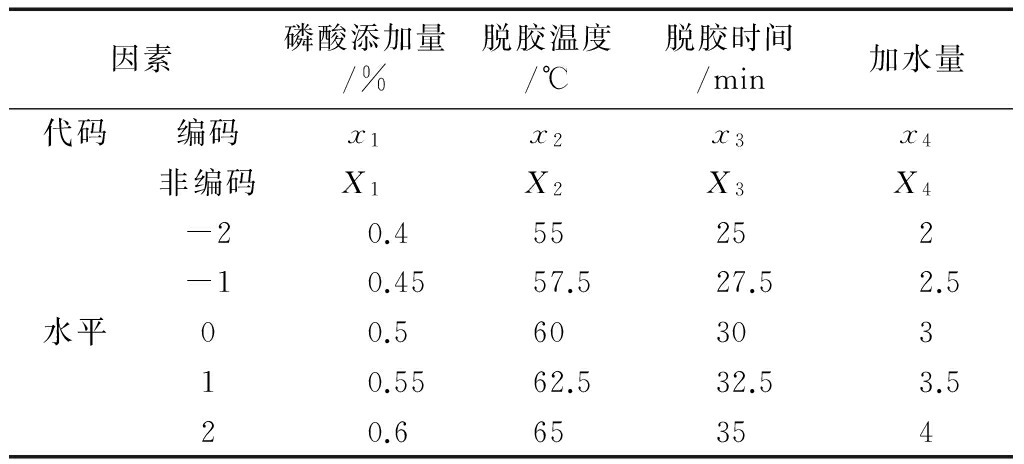

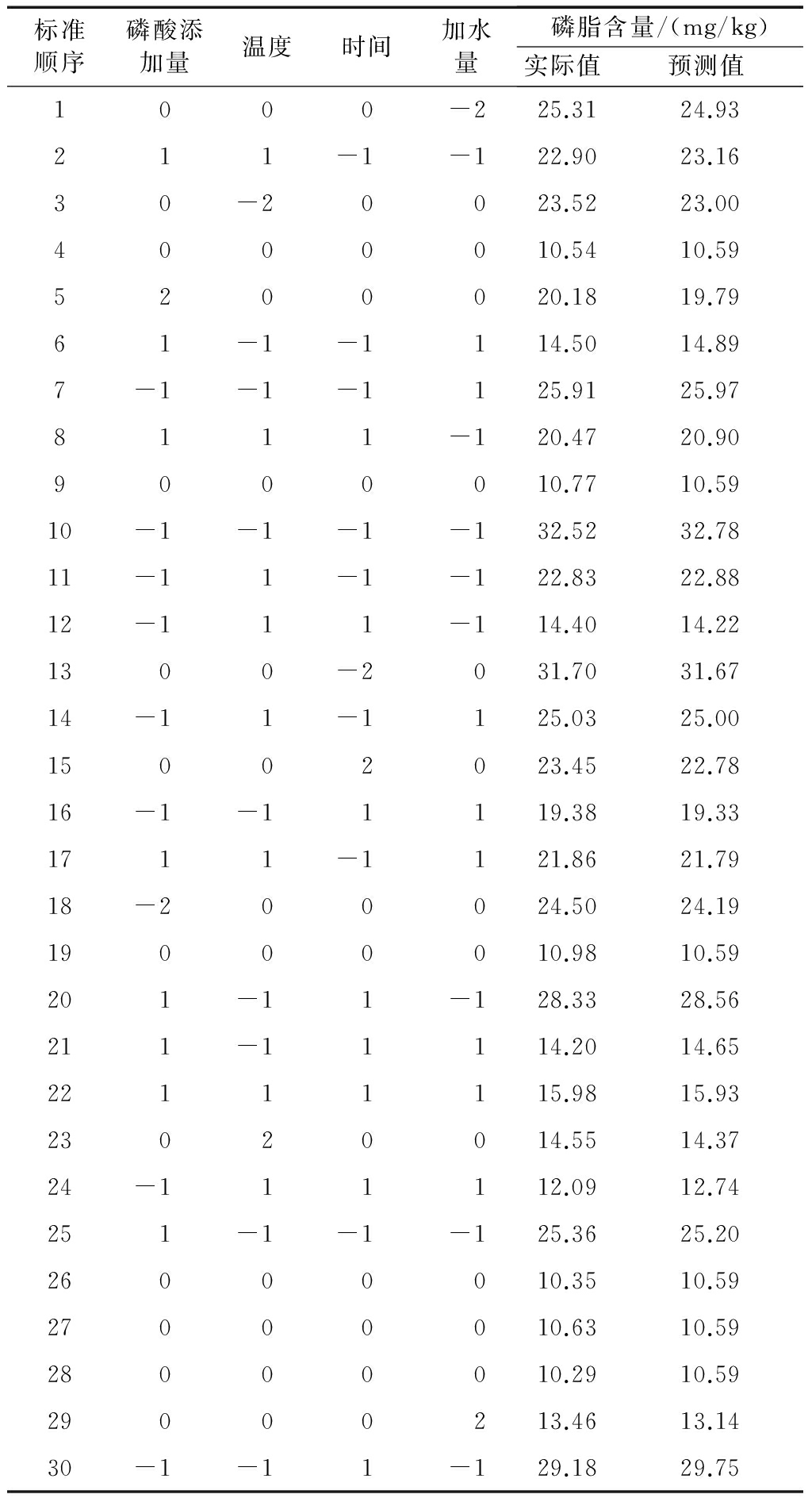

在单因素实验基础上,应用Design-expert 7.0软件,依据中心组合实验设计(CCD)原理,以脱胶温度(℃)、脱胶时间(min)、加水量、脱胶剂添加量(%)为自变量,分别用X1、X2、X3、X4表示,每个因素的高中低水平分别用2、0、-2表示,按方程Xi=(Xt-X0)/△X对因素进行编码,Xi为自变量的编码值,Xt为自变量的真实值,Xo为实验中心点处自变量的真实值,△X为自变量的变化步长,因素编码及水平见表1[20-21]。以三次测得的磷脂含量的平均值为响应值(Y),实验设计及结果见表2。

表1 响应曲面实验因素水平及编码表

表2 响应曲面设计及结果

注:重复三次,结果取平均值。

通过Design-Expert 7.0软件,以脱胶油中磷脂含量为响应值Y,对磷酸添加量、脱胶温度、时间、加水量进行CCD设计及优化得编码值回归方程:

Y=10.59-1.10x1-2.16x2-2.22x3-2.95x4+1.97x1x2+1.60x1x3-0.88x1x4-1.40x2x3+2.24x2x4-0.90x3x4+2.85x12+2.02x22+4.16x32+2.11x42

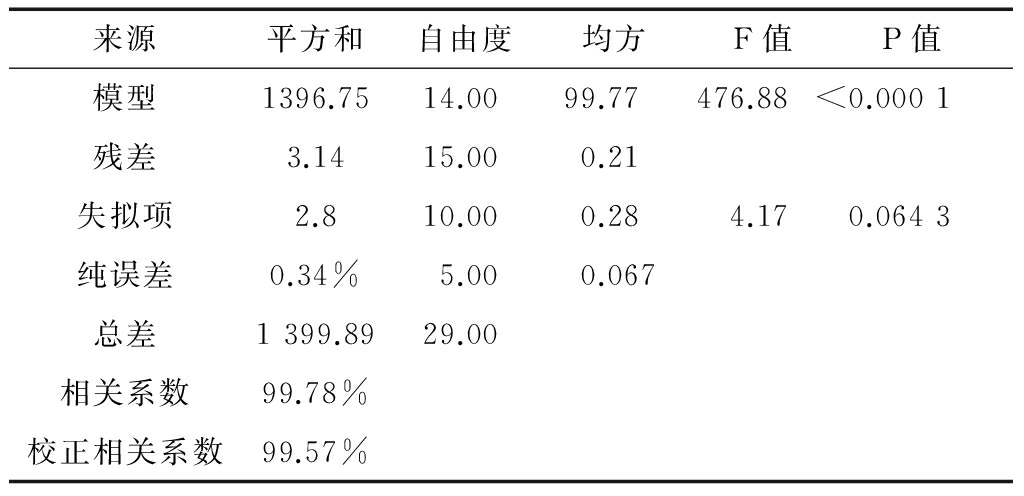

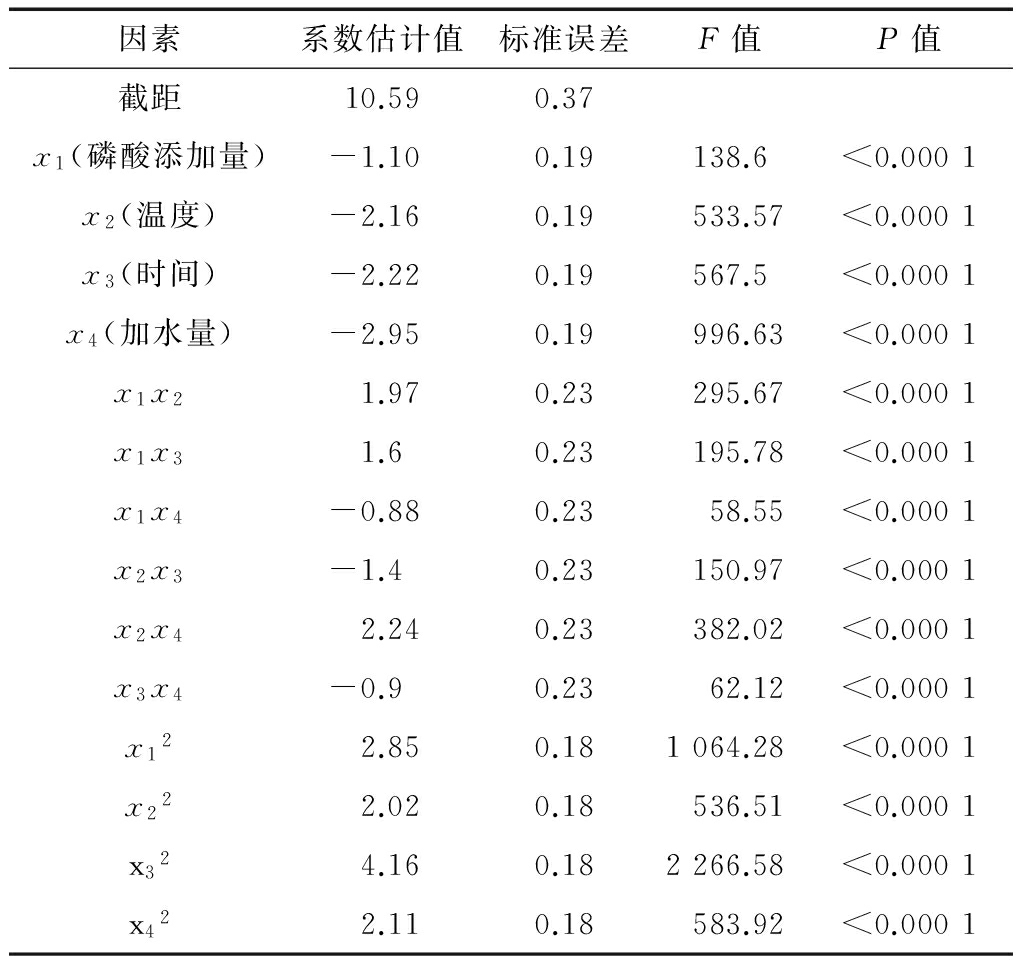

式中:Y为磷脂含量预测值;x1~x4分别为上述自变量的编码值。对模型进行方差分析和模型系数显著性检验,结果见表3~表4。

由表3可知,本实验所选模型不同处理间差异极显著(P<0.01),说明回归方程因变量与所有自变量之间的相关性是显著的。失拟项不显著,模型相关系数为99.78%,校正相关系数为99.57%,表明用该方程对脱胶效果进行预测是可行的。

由表4可知,模型一次项、二次项和交互项对响应值影响极显著。X1、X2、X3、X4系数估计值分别为-1.10、-2.16、-2.22、-2.95,影响主次顺序为:加水量>脱胶时间>脱胶温度>磷酸添加量。

表3 回归模型方差分析表

表4 回归方程模型系数的显著性检验

2.2.2 响应面分析

由图5可知,在磷酸添加量为低水平时,随着脱胶温度的升高,磷脂含量明显减少;在磷酸添加量为高水平时,随着脱胶温度的升高磷脂含量先减少后又逐渐增加,说明磷酸添加量和脱胶温度的交互作用对脱胶油中磷脂含量影响较大。当脱胶温度为60℃左右、磷酸添加量在0.5%左右时,磷脂含量相对最低。

由图6可知,随着磷酸添加量和脱胶时间的升高,脱胶油中磷脂含量先降低后逐渐升高。当脱胶时间为30 min左右、磷酸添加量在0.5%左右时,磷脂含量相对最低,超过此范围,磷脂含量增大,说明脱胶时间过长或磷酸过多都不利于磷脂的脱除。

图5 磷酸添加量和脱胶温度对脱胶油磷脂含量的交互影响

图6 磷酸添加量和脱胶时间对脱胶油磷脂含量的交互影响

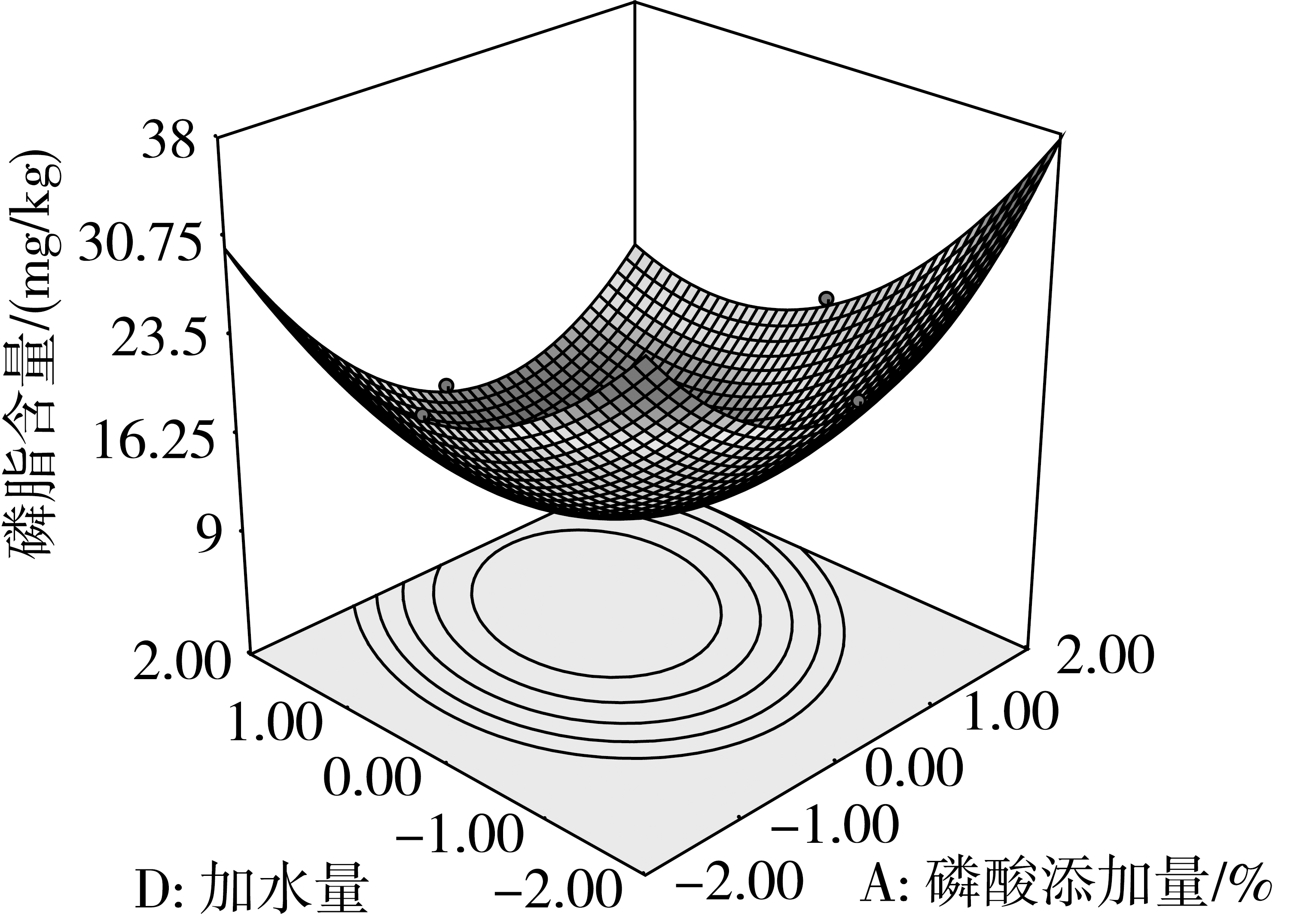

如图7所示,随着磷酸添加量和加水量的增加,脱胶油中磷脂含量先降低后逐渐升高。当加水量为小麦胚芽油初始磷脂含量3倍左右、磷酸添加量在0.5%左右时,磷脂含量相对最低。

图7 磷酸添加量和加水量对脱胶油磷脂含量的交互影响

由图8可知,在较低温度下,脱胶油中磷脂含量随着加水量的增加先迅速减少后缓慢升高;在较高温度下,脱胶油中磷脂含量随着加水量的增加先缓慢降低后快速升高,说明二者的交互作用对脱胶油中磷脂含量影响较大。当脱胶温度为60℃左右、加水量在小麦胚芽油初始磷脂含量3倍左右时,磷脂含量相对最低。

图8 脱胶温度和加水量对脱胶油磷脂含量的交互影响

如图9所示,随着脱胶温度和脱胶时间的增加,脱胶油中磷脂含量先降低后逐渐升高。当脱胶温度为60℃左右、脱胶时间在30 min左右时,磷脂含量相对最低,超过此范围,磷脂含量升高,说明温度过高或时间过长都不利于磷脂的脱除。

图9 脱胶温度和脱胶时间对脱胶油磷脂含量的交互影响

如图10所示,增加加水量或延长脱胶时间,脱胶油中磷脂含量都呈先降低后升高的趋势。当加水量为小麦胚芽油初始磷脂含量3倍左右、脱胶时间在30 min左右时,磷脂含量相对最低,超过此范围,磷脂含量升高,说明加水量过多或时间过长都不利于磷脂的脱除。

图10 加水量和脱胶时间对脱胶油磷脂含量的交互影响

2.2.3 模型的验证

用Design-expert 7.0软件对回归模型进行分析,得到最优工艺组合:X1、X2、X3、X4分别为0.51%、60.01℃、30.91 min、3.53,脱胶油磷脂含量理论值为9.10 mg/kg。

为检验该工艺的可靠性,同时考虑操作的可行性,将最优工艺修正为:磷酸添加量0.51%、脱胶温度60℃、脱胶时间31 min、加水量为小麦胚芽油初始磷脂含量的3.53倍。在优化后的工艺条件下,重复实验3次,取平均值。实测脱胶油中磷脂含量为9.31 mg/kg,与预测值9.10 mg/kg接近。

综合考虑小麦胚芽油脱胶的实际操作性,采用响应面分析法优化小麦胚芽油磷酸辅助水化脱胶工艺,最佳工艺组合为:磷酸添加量0.51%、脱胶温度60℃、脱胶时间31 min、加水量为小麦胚芽油初始磷脂含量的3.53倍。在此条件下,脱胶油中磷脂含量为9.31 mg/kg,与预测值相差2.26%,模型具有一定的可靠性。

小麦胚芽油富含维生素E、二十八碳醇、不饱和脂肪酸等营养物质,具有很高的营养价值。本研究在单因素实验基础上优化确定了小麦胚芽油脱胶工艺,为小麦胚芽油精炼加工提供一定的技术参考,为其精深加工提供借鉴。

参考文献:

[1]DURANTE M, LENUCCI M, RESCIO L, et al.Durum wheat by-products as natural sources of valuable nutrients[J].Phytochemistry Reviews, 2012, 11: 255-262.

[2]NIU L, JIANG S, PAN L, et al.Characterization of wheat germ oil in terms of volatile compounds, lipid composition, thermal behavior, and structure[J].International Journal of Food Properties, 2013, 16: 1740-1749.

[3]RIZZELLO C G, NIOBELLI L, CODA R, et al.Use of sourdough fermented wheat germ for enhancing the nutritional,texture and sensory characteristics of the white bread[J].Eur Food Res Technol, 2010, 230(4): 645-654.

[4]ÖZCAN M M, AL-JUHAIMI F, GHAFOOR K, et al.Effect of heating process on oil yield and fatty acid composition of wheat germ[J].Quality Assurance and Safety of Crops & Foods, 2014, 7(4): 517 - 520.

[5]WANG T, JOHNSON L A.Refining high-free fatty acid wheat germ oil[J].Journal of the American Oil Chemists' Society, 2001, 78(1): 71-76.

[6]PINAR Z, GULERA E, DEMIR B, et al.Herbal infusions of black seed and wheat germ oil: Their chemical profiles, in vitro bio-investigations and effective formulations as Phyto-Nanoemulsions[J].Colloids and Surface B:Biointerfaces, 2015, 133: 73-80.

[7]徐斌, 苗文娟, 董英椿, 等.中国小麦胚芽资源分布及深加工相关品质[J].农业工程学报, 2012, 28(2): 244-249.

[8]SHAO A P, SUAN P, YING Y J.Response surface optimization of wheat germ oil yield by supercritical carbon dioxide extraction[J].Food and bioproducts processing, 2008, 86: 227-231.

[9]马娇, 陶海腾, 徐同成, 等.响应面法优化超声波辅助水酶法提取小麦胚芽油的研究[J].中国粮油学报, 2011, 28(12): 57-62.[10]LIN M , WANG L, LI Q, et al.Comparison of acid degumming and enzymatic degumming process for Silybum marianum seed oil[J].Journal of the Science of Food and Agriculture, 2013, 93(11): 2822-2828.

[11]AZMIA R A, GOHA P S, ISMAIL A F, et al.Deacidification of crude palm oil using PVA-crosslinked PVDF membrane[J].Journal of Food Engineering, 2015, 166: 165-173.

[12]JIANG X F, CHANG M, JIN Q Z.Application of phospholipase A1 and phospholipase C in the degumming process of different kinds of crude oils[J].Process Biochemistry, 2015, 50(3): 432-437.

[13]胡林子, 李新华, 马永全,等 山毛豆油磷酸辅助脱胶工艺条件优化[J].食品科学, 2011, 32(8): 83-87.

[14]何东平, 闫子鹏.油脂精炼与加工工艺学[M].北京:化学工业出版社, 2012: 35-38.

[15]胡学烟, 汪勇, 王兴国.油脂中的非水化磷脂成因及去除方法的探讨[J].中国油脂, 2001, 26(1): 29-31.

[16]胡林子, 李新华, 马永全, 等.非洲山毛豆油酸法与酶法脱胶工艺优化[J].中国油脂, 2011, 36(4): 7-11.

[17]LAMAS D L, CRAPISTE G H, CONSTENLA D T.Changes in quality and composition of sun ower oil during enzymatic degumming process[J].LWT - Food Science and Technology, 2014, 58: 71-76.

ower oil during enzymatic degumming process[J].LWT - Food Science and Technology, 2014, 58: 71-76.

[18]杨娇,金青哲,王兴国.磷脂酶C用于大豆油脱胶的工艺优化[J].中国油脂, 2012, 37(12): 14-17.

[19] LIU K T, GAO S, CHUANG T W, et al.Effect of process conditions on the removal of phospholipids from Jatropha curcas oil during the degumming process[J].Chemical Engineering Research and Design, 2012, 90(9): 1381-1386.

[20]JAHANI M, ALIZADEH M, PIROZIFARD M, et al.Optimization of enzymatic degumming process for rice bran oil using response surface methodology[J].Food Science and Technology, 2008, 41(10): 1892-1898.

[21]杜双奎, 李志西.食品试验优化设计[M].北京:中国轻工业出版社, 2011: 221-226.![]()

HU Xin-juan ZHANG Zheng-mao KOU Xiu-yun

(College of Food Science and Engineering, Northwest Agriculture and Forestry University, Yangling Shaanxi 712100)

Abstract:Based on single factor experiment, phosphoric acid was chosen as degumming agent of wheat germ oil.The mathematical model between the amount of phosphoric acid, water, temperature, stirring time and the phospholipid content in the degummed oil was established by central composite design and response surface optimization.The optimum degumming conditions were as follows: amount of phosphoric acid 0.51%, degumming temperature 60℃, time 31 min, the amount of water 3.53 times of the initial content of phospholipid.The phospholipid content of degummed wheat germ oil was 9.31 mg/kg which was close to the predicted value 9.10 mg/kg.Therefore, the model was feasible to forecast the degumming results under different technology.

Key words:response surface;wheat germ oil;degumming

收稿日期:2015-09-12

作者简介:胡新娟,女,硕士研究生.

中图分类号:TS 224

文献标识码:A

文章编号:1007-7561(2016)02-0000-00